水泥回转窑的窑头罩是连接窑体与冷却机、承受高温熟料冲击和热辐射的关键区域。其耐火材料内衬的稳定性和寿命,直接关系到整条生产线的运行效率与安全。因此,掌握其正确的施工方法,无论是采用整体浇注还是砖砌工艺,都显得至关重要。本文将对窑头罩耐火材料的两种主流施工方案进行技术拆解。

整体浇注施工以其良好的整体性、气密性著称,适用于结构复杂的部位。其施工质量的核心在于锚固件的设置、浇注料的致密以及烘烤过程中水蒸气的有效排出。

墙体浇注料在加热烘烤阶段会释放大量水蒸气,如果不能顺畅排出,内部蒸汽压力骤升极易引发衬体结构的爆裂。因此,预留排气孔是施工的重中之重。

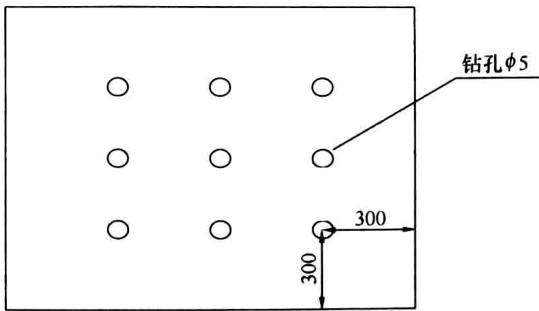

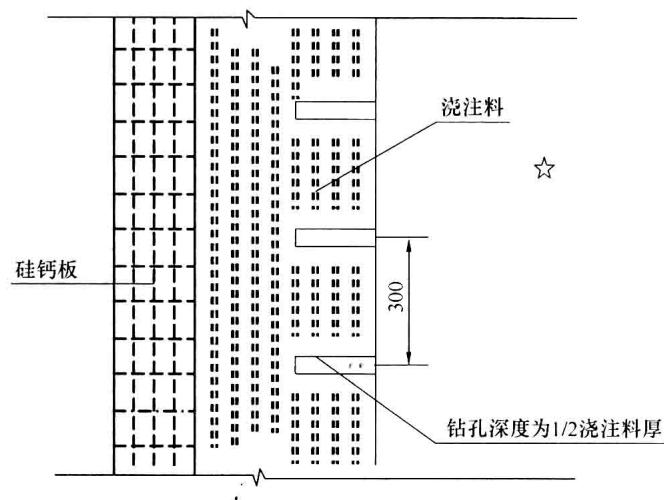

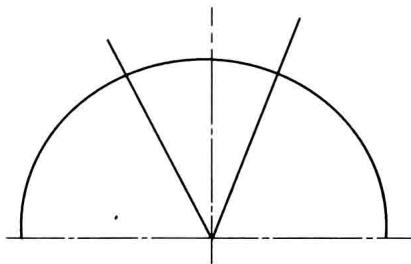

300mm x 300mm。为防止浇注料堵塞孔道,可将直径为 Φ5mm 的木条嵌入孔内,嵌入深度约为浇注料总厚度的一半。烘烤时木条烧毁,形成永久性排气通道(见图1、图2)。

图1 窑门罩墙体浇注料表面排气孔预留示意图(mm)

图2 窑门罩墙体浇注料表面排气孔留设示意图(mm)

顶棚部位需承受自重和高温双重考验,施工工序更为复杂,需严格遵循步骤进行。

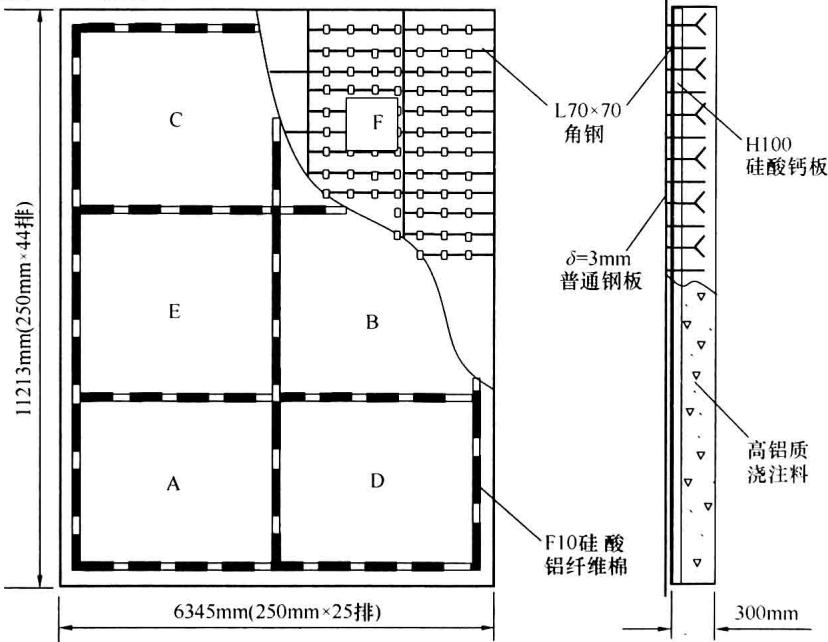

250mm x 250mm 的间距焊接到 L70 x 70 的角钢上。这些角钢则沿纵向焊接在窑头罩原有的工字钢结构上,形成牢固的支撑骨架。δ=100mm 的高强轻质隔热浇注料(如HN-1.3或Q-1.3),形成复合保温结构。δ=3mm 的普通钢板覆盖其表面,搭接处务必做好防水密封。最后,在钢板上割孔并焊接钢管,作为最终的透气孔。

图3 窑门罩墙体浇注料施工示意图

砖砌筑是另一种传统而可靠的施工方式,尤其适用于拱顶结构。它对施工精度、砖形配比和砌筑顺序有着极高的要求。

托砖板是整个拱顶砖的承重基础。当两侧(S、N侧)的托砖板因高温烧损,其厚度减少超过原厚度的1/2时,必须进行更换或修复。标准规格为 4150mm x 330mm x 10mm。若检修时间充裕,应将旧板彻底割除后焊接新板;若时间紧张,也可将新板直接焊接在旧板之上,但必须保证三边满焊且工作面平整。

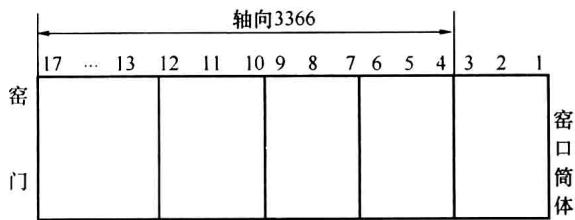

拱顶通常由多环耐火砖构成,以本例中的17环拱顶为例,其砌筑过程需遵循以下技术要点:

图4 窑门罩拱顶耐火砖砌筑示意图(mm)

Φ60.5mm,呈60°间隔分布。通常为圆孔,特殊情况也可用方孔替代。

图5 锁1砖示意图

从上述砌筑过程的复杂性可见,每一环、每一块砖的尺寸、位置和砌筑质量都直接决定了整个拱顶的结构安全与使用寿命。因此,对所用耐火砖、火泥等材料的物理化学性能进行严格的质量控制,是施工前的必要环节。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

在工作层耐火砖之上,还需砌筑一层厚度为114mm的隔热砖,以减少热损失。

230 x 114 x 55/65, 60/65 或 65/65)来与工作层同心砌筑,保证层间紧密贴合。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价