冷却机耐火材料施工方案:从通用浇注到混合砌筑的深度解析

在水泥熟料生产线上,冷却机是确保熟料品质与回收热能的关键设备。其内部耐火材料衬里的稳定性和寿命,直接关系到整个系统的运行效率与安全。由于冷却机内不同区域的温度场、物料冲刷和机械应力差异巨大,因此,耐火材料的施工不能一概而论,必须采用针对性的方案。本文将深入剖析冷却机耐火材料的三种核心施工方式。

一、冷却机通用耐火浇注料施工方案

对于大多数浇注料施工场景,一套标准化的流程是保证基础质量的前提。

- 钢纤维的均匀预混:若采用的是钢纤维增强型耐火浇注料,特别是在磨损较为严重的篦冷机台阶等部位,施工前必须将包装袋内的钢纤维与浇注料干粉在搅拌机中充分、均匀地混合。这一步是确保材料增强效果、防止开裂剥落的关键。

- 模板支设的严密性:篦冷机内部,物料的摩擦和冲刷作用非常显著。因此,施工模板必须支设得异常严密,防止漏浆。一旦漏浆,不仅会造成材料浪费,更严重的是,可能导致浇注体表面富集大颗粒骨料,形成一个耐磨性差的薄弱层,极大地缩短使用寿命。

- 分层浇注与膨胀缝预留:篦冷机的结构往往需要进行分层浇注。在完成一层浇注后,必须严格按照设计图纸要求预留出足够的膨胀缝。这能有效释放材料在升温和运行过程中产生的热应力,保障层与层之间的结构完整性。同时,每一层的浇注都应一次性完成,避免出现施工冷缝。

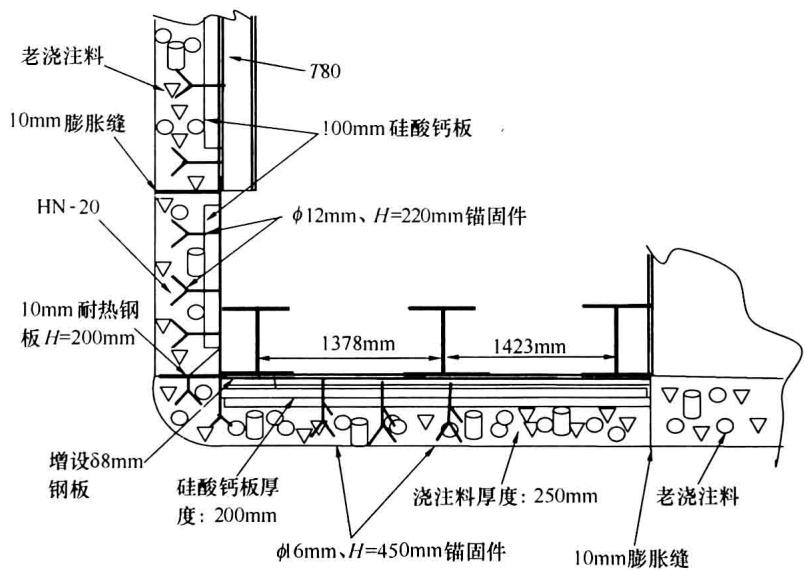

二、中低温段直墙:浇注料-耐火砖混合砌筑方案

在某些中低温区域,为了兼顾结构强度与施工灵活性,一种将浇注料与耐火砖结合的混合砌筑方案显示出独特的优势。这种方案的核心思路是利用浇注料构建承重框架,再用耐火砖进行填充砌筑。

- 框架浇注:首先,使用高强耐碱浇注料浇注出整体的框架结构,包括圈梁和立柱。锚固件的制作和安装需遵循原设计,并严格遵守浇注料施工的一般规范。

- 耐火砖砌筑:框架之间采用耐火砖进行填充。砌筑时使用火泥作为粘结剂,采取错缝湿砌的方式,确保灰缝厚度不大于2mm。

- 隔热层施工:隔热层根据设计要求进行砌筑,同样要符合相关的施工标准。

- 金属件的保护:所有外露的金属件,如托砖板等,必须使用浇注料进行完全包裹和封闭,严禁其直接暴露于热气流中。保护层的厚度应与同部位锚固件的保护层厚度相当,以防止金属件过热失效。

图1 冷却机侧墙浇注料与砖混合砌筑施工图

图2 冷却机侧墙浇注料与砖混合砌筑设计图(mm)

施工注意事项:

- 锚固件严格按原设计图纸进行焊接。

- 砌筑的具体尺寸可依据现场情况进行微调,其中圈梁宽度建议控制在250-300mm。

- 每一层耐火砖的砌筑,必须等待其下方的浇注料框架达到初凝状态后方可进行。

- 耐火砖砌筑必须采用错缝方式,并严格保证灰浆饱满度达到95%以上,这是确保墙体整体性的生命线。

这种混合结构的施工工艺相对复杂,对浇注料性能、砌筑精度和工序衔接的要求极高。要确保最终的砌筑质量,离不开严格的过程控制和材料性能的精确验证。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能与施工质量,可靠准确。欢迎沟通交流,电话19939716636

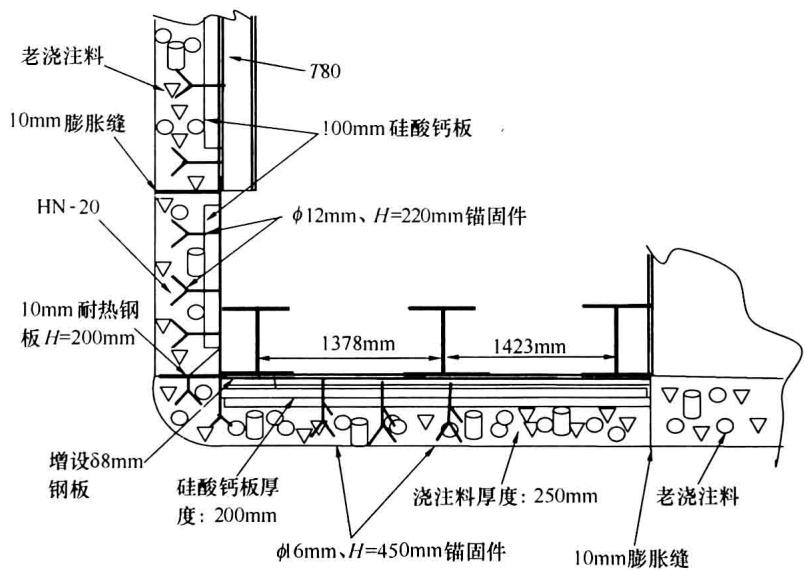

三、高温区喉部顶棚:应对严苛工况的专项方案

冷却机一段高温区的喉部顶棚,是整个设备中工况最为恶劣的部位之一,承受着极高的热负荷与粉尘冲刷。此处的耐火材料施工,每一个细节都至关重要。

- 钢结构彻底恢复:施工前,必须对喉部的钢结构进行彻底的检查与恢复。特别是主梁工字钢,其规格必须严格符合设计要求,这是整个顶棚结构安全的基础。

- 锚固系统的精密施工:在喉部平顶铺设8mm厚的钢板后,锚固件的安装是核心环节。需要在钢板上开孔,将锚固件悬挂焊接。焊接间距需严格控制在250mm x 250mm。锚固件材质选用耐热不锈钢1Cr18Ni9Ti,焊条则采用A-402,以保证高温下的焊接强度。

- 隔热与膨胀处理:喉部横梁下方必须预先贴好并固定硅钙板作为隔热层,其厚度不得低于200mm。在新旧浇注料的接口部位,需使用10mm厚的硅酸铝纤维毡进行隔离,作为膨胀缝。此外,在浇注料大面施工时,大约每1.5m²的面积就应预留一道膨胀缝。

- 浇注料施工质量控制:顶棚浇注料必须支模施工,确保模板牢固,避免涨模。搅拌浇注料时严格控制加水量,浇注厚度不低于250mm。

- 结构过渡:喉部与后墙的直角交界处,应做成平滑的圆弧角过渡,以减少应力集中和气流冲刷。

图3 冷却机高温区喉部顶棚耐火材料设计图

总而言之,冷却机耐火材料的施工是一项系统工程,从通用的浇注规范,到针对特定区域的混合砌筑或专项加固方案,都体现了理论设计与现场实践的紧密结合。只有精准把握不同区域的工况特点,并严格执行相应的施工细节,才能构筑起一道坚实可靠的耐火防线。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价