电炉炼钢的终极目标之一,是为后续的精炼工序输送洁净、无渣或少渣的钢水。这一步的成败,直接关乎最终产品的质量和生产成本。因此,电炉出钢技术,尤其是与其紧密相关的耐火材料系统,始终是业界关注的核心。目前,主流的出钢方式分为两种路径:传统的槽式出钢与更为先进的偏心炉底出钢(EBT)。

传统槽式出钢法,通过扒渣或倒包等方式除渣,不仅操作繁重,能量损失巨大,而且很难从根本上杜绝炉渣进入钢包,影响钢水纯净度。自20世纪80年代,以德国蒂森公司和丹麦DDS公司为代表的技术先驱开发出偏心炉底(EBT)出钢技术后,现代电炉炼钢的面貌被彻底改变。EBT技术不仅实现了高效的无渣出钢,还显著缩短了冶炼周期、降低了能耗与耐材消耗。随着电炉向大型化、超高功率化方向发展,EBT的应用已成为大势所趋。

本文将深入剖析这两种出钢方式对耐火材料的独特要求,并重点解析EBT系统关键部位的耐材配置、维护及其性能指标。

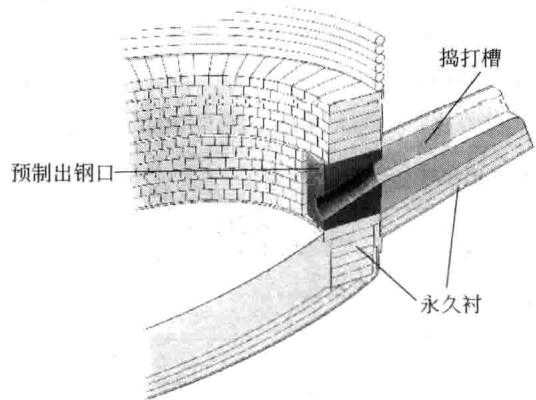

槽式出钢法,即通过将炉体向出钢侧倾斜一个较大角度(通常为45°),使钢水经由出钢槽流入钢包。出钢槽在此过程中承担着导流、防止钢水散流以及减少二次氧化的三重作用。其结构看似简单,但若几何设计或耐火材料选用不当,则会直接导致钢水热量损失加剧、耐材消耗增高,甚至会因为材料的剥落而增加钢水中的非金属夹杂物。

在生产实践中,出钢槽的形式多种多样,包括砖砌式、预制块式、整体浇注式以及复合砌筑式等。材料的选择范围也相当广泛,涵盖了高铝质、镁铝质、锆质、镁碳质、蜡石质等,有时为了提升性能,还会加入SiC、Si3N4和C等组分。

图1 出钢槽所用耐火材料示意图

与传统方法相比,EBT出钢技术是一次全面的革新。其操作方式是:先将炉子前倾约10°,打开出钢口,在炉渣即将卷入前迅速将炉子摇回,终止出钢,并有意在炉内保留10% ~ 15%的钢水(即“留钢操作”)。这种精巧的设计带来了一系列显著的工艺优势:

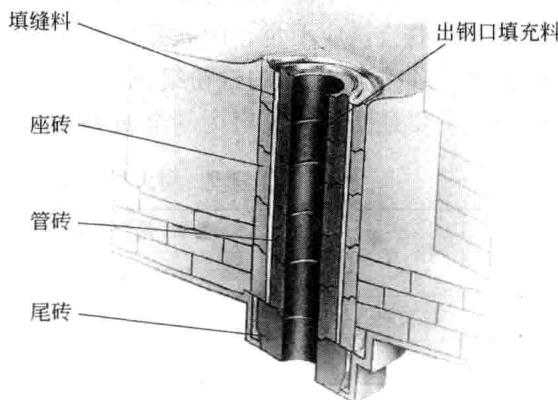

EBT的优越性,高度依赖于一套精密配合的耐火材料系统。该系统主要由座砖、管砖(轴砖)、尾砖、填缝料和引流砂等部分构成。

图2 偏心炉底电炉出钢口所用耐火材料示意图

座砖 (Seat Brick):位于出钢口最外层,作为整个系统的基座,通常由数节烧成后经沥青浸渍的镁碳质套砖砌筑而成,保证结构的稳定性和抗侵蚀性。

管砖 (Tube Brick):这是钢水流经的核心通道,其孔径尺寸(一般内径在140 ~ 260mm)需根据炉子容量和目标出钢时间精确计算。材质上多采用以沥青-改性酚醛树脂为结合剂的浸渍镁碳砖。市场上也存在采用等静压冷成型技术制造的整体式出钢口砖,其性能优异,但价格也相对昂贵。

尾砖 (Tail Brick):出钢口的末端,长期暴露于空气中,面临着严酷的氧化和热震考验。因此,通常选用特制的镁碳砖或具备优异抗氧化性的Al2O3-SiC-C砖。尾砖下部设有一个摆动铰链盖(常用石墨质材料),用于在非出钢期间密封出钢口。

填缝料 (Packing Material):在座砖与管砖之间存在约25mm的间隙,需要填充捣打料以确保密封。常用的填缝料有镁碳质、镁质或镁橄榄石质捣打料。

下表详细列出了电炉出钢口系统中常用耐火材料的核心理化指标。

表1 电炉出钢口系统用耐火材料理化指标

| 材质 | 使用部位 | MgO/% (≥) | CaO/% (≤) | Fe2O3/% (≤) | SiO2/% (≤) | C/% (≥) | Al2O3/% (≥) | Cr2O3/% | 体积密度/g·cm-3 (≥) | 显气孔率/% (≤) | 耐压强度/MPa (≥) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 砖/预制件 | |||||||||||

| 沥青浸渍烧成镁砖 | 出钢槽、出钢口座砖 | 97 | 1.9 | 0.2 | 0.8 | 2 | 3.14 | 5 | 70 | ||

| 沥青结合镁砖 | 出钢槽、出钢口座砖 | 99 | 0.9 | 0.2 | 0.1 | 5 | 3.11 | 7 | 40 | ||

| 沥青结合镁碳砖 | 出钢槽、出钢口管砖 | 85 | 2.0 | 0.2 | 0.5 | 10 | 3.00 | 7 | 30 | ||

| 优质镁碳砖 | 出钢槽、出钢口 | 80 | 1.5 | 0.2 | 14.0 | 2.96 | 6 | 30 | |||

| Al2O3-SiC-C砖 | 出钢槽、出钢口尾砖 | SiC > 15 | > 10 | 70 | 2.90 | 6 | 30 | ||||

| 刚玉铬预制件 | 出钢槽 | 2.5 | 0.3 | 0.6 | 86 | 6.5 | 3.15 | 16 (炭化后) | 40 (炭化后) | ||

| 不定形耐材 | |||||||||||

| 铝碳化硅炭捣打料 | 出钢槽 | SiC: 5~15 | 20 | 5~14 | 65 | 2.70 | 15 (炭化后) | 20 (炭化后) | |||

| 化学结合捣打料 | 出钢口填缝料 | 92 | 4 | 2.80 | 30 | ||||||

| 镁碳质捣打料 | 出钢口填缝料 | 89 | 4 | > 3 | 2.80 | 15 | 20 | ||||

| 镁橄榄石填料 | 出钢口填料 | 50 | 40 |

注:部分捣打料的性能指标为炭化后数值。

为了使EBT系统能够顺利、自动地开浇,在装料前,必须在出钢口通道内填满特制的引流砂(也称出钢口填料)。其工作原理十分精妙:引流砂具备高耐火度,当接触高温钢水时,其表层会发生烧结,形成一层致密的烧结壳,有效防止钢水下渗;而表层之下的砂料则保持松散。待到出钢时,打开出钢口盖板,松散的砂料在重力作用下先行流出,随后钢水自身的静压力便能冲破薄薄的烧结层,实现100%的自动开浇。合格的引流砂还必须与钢水无化学反应,不污染钢水。

常用的引流砂材质主要为镁橄榄石砂或镁钙铁砂。在现场使用中,必须注意以下几点:

表2 电炉出钢口引流砂的理化指标

| 品名 | 化学组成 (质量分数) / % | 粒度/mm | 特点 |

|---|---|---|---|

| MgO | CaO | SiO2 | |

| 镁橄榄石砂 | 50 | 40 | |

| 镁钙铁砂 (1) | 84 | 8.0 | 1.2 |

| 镁钙铁砂 (2) | 86 | 7.0 | 1.2 |

尽管EBT技术优势明显,但出钢口耐材本身却常常成为电炉生产中的薄弱环节。其寿命一般只有100~150炉,往往无法与炉役的中修周期同步。这就催生了热态更换出钢口的技术。然而,在很多工况下,出钢口部位结渣严重,炉坡堆积过高,使得热换操作异常困难,有时甚至因为出钢口砖的提前损毁而被迫提前结束整个炉役。

为了解决这一痛点,延长出钢口寿命、使其与炉役同步,出钢口热态修补技术应运而生。通常在出钢口使用70~100炉后开始进行热修补,整个过程仅需半小时左右,但一次成功的修补便可以延长出钢口寿命30~50炉,经济效益显著。这类修补料对性能有极高要求,其理化指标是实现可靠修补的关键。

表3 电炉出钢口修补料理化指标

| w(MgO)/% | 体积密度/g·cm-3 | 耐压强度(1500°C×3h)/MPa | 抗折强度/MPa |

|---|---|---|---|

| >90 | >2.80 | >6.0 | >2.0 |

从座砖、管砖的选择,到引流砂的正确使用,再到寿命末期的热修补,EBT出钢口耐火材料的每一个环节都体现了材料科学与冶金工艺的深度融合。精确评估材料的化学成分、物理性能及其在高温、侵蚀环境下的行为至关重要。这不仅需要可靠的原材料和生产工艺,更离不开贯穿始终的质量控制与性能检测。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供耐火材料性能检测,数据可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价