电炉冶炼工艺中,熔池动力学条件的先天不足是一个长期存在的工艺痛点。由于缺乏有效的搅拌,熔池内部常常形成显著的温度梯度,不仅拖慢大块废钢的熔化速度,更导致钢液上下温差悬殊与成分不均。为破解这一难题,电炉炉底吹气搅拌技术应运而生,并已成为现代化电炉炼钢的关键技术之一。通过向炉底吹入气体,该技术能有效均化熔池、平抑剧烈化学反应、加速热质传递,从而实现缩短冶炼周期、节省电耗、降低出钢温度、促进炉渣发泡以及降低综合成本等多重效益。

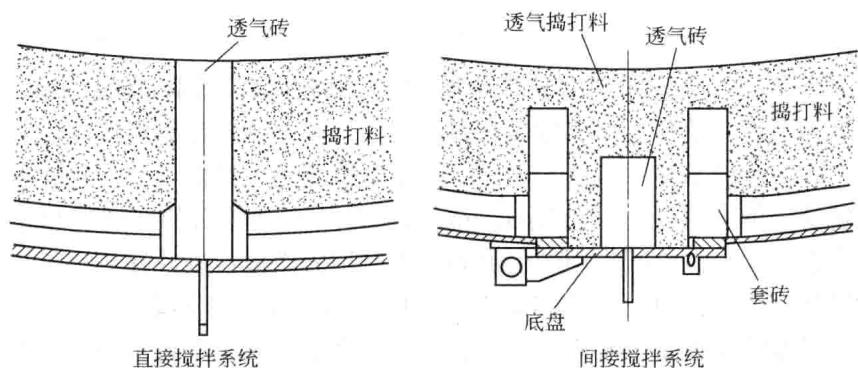

目前,工业实践中主要采用两种底吹搅拌系统:直接搅拌与间接搅拌。这两种技术路径在实现方式与运行特性上存在根本差异,也因此对炉底耐火材料的性能和配置提出了截然不同的要求。

图1 电炉炉底吹气搅拌系统用耐火材料示意

直接搅拌系统,顾名思义,其核心在于将气体通过透气元件直接注入钢水。其配套的耐火材料体系通常由透气砖、座砖及捣打料构成。其中,透气砖是整个系统的功能核心,目前普遍采用将钢管预埋于镁炭砖中复合而成的结构,俗称镁碳质透气砖。

这种设计的运行特点极为鲜明:

强烈的冶金效果:气体被集中引入熔池的局部区域,形成一股强劲的搅拌流,对熔池的冲刷和搅动能力非常突出。

严苛的服役环境:透气砖直接暴露于高温钢液的冲刷和侵蚀之下,损耗速率极高。在实际操作中,其蚀损率可达每小时 0.5 mm,通常需要每三周左右更换一次,维护成本和停炉时间是生产中必须权衡的因素。

工艺约束:为防止气孔被钢液或炉渣堵塞,必须保持连续供气,单个透气砖的标准流量一般控制在 3 ~ 5 m³/h。同时,强烈的气流会吹开局部炉渣,使得钢液直接暴露于炉气气氛,存在一定的增氮风险。

为了在这种极端环境下维持稳定运行,对镁碳质透气砖的理化性能有着严格要求。

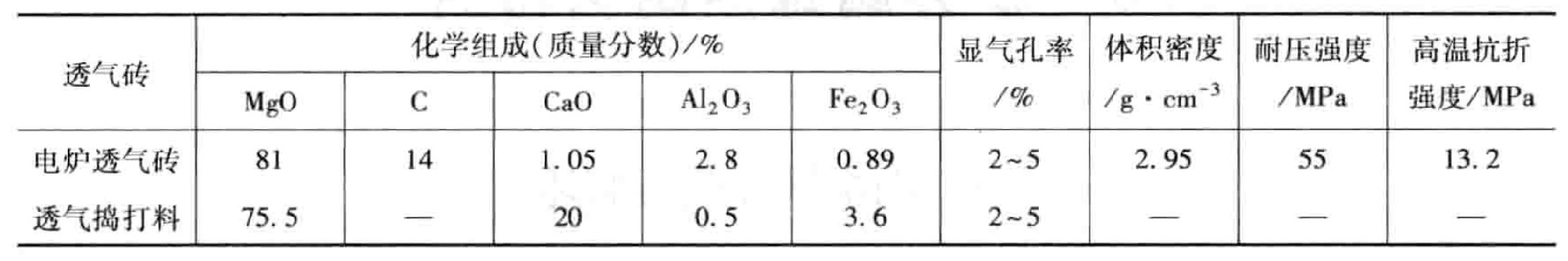

表1 电炉底用镁碳质透气砖与透气捣打料理化指标

从表1数据可以看出,高性能的电炉透气砖不仅要求高纯度的MgO(81%)和适量的碳(14%)以保证其抗侵蚀性,更对显气孔率(2~5%)和体积密度(2.95 g·cm⁻³)等物理指标有精细的控制,以平衡透气性与结构强度。材料的每一项指标都直接关系到其在高温、高冲刷环境下的稳定性和寿命,其背后是对材料微观结构与宏观性能的深刻理解与精准调控。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能,可靠准确。欢迎沟通交流,电话19939716636

与直接搅拌系统不同,间接搅拌系统在透气元件(可以是透气砖或透气管)的上方覆盖并打结了一层具备良好透气性的捣打料作为工作层。这一结构上的改变,带来了截然不同的运行特性。

卓越的使用寿命:由于透气元件本身不与钢液直接接触,其损耗非常缓慢。在良好维护的前提下,一套间接搅拌系统可以维持整个炉役,甚至长达一年之久,极大提升了炉役作业率,仅需对炉底工作层进行定期维修。

柔和的搅拌模式:气体穿过透气性捣打料后,以大面积、弥散的微小气泡形式进入熔池。这种搅拌方式更为温和、广泛,虽然局部搅拌强度不如直接系统,但能实现对整个熔池的均匀搅动。

灵活的供气操作:由于工作层的保护,间接搅拌系统可以中断供气而无需担心堵塞问题,操作灵活性更高。其典型的气体流量为每个元件 5 ~ 7 m³/h。

局限性:这种温和的搅拌方式,其能量不足以像直接搅拌那样有力地推开出钢口周围的炉渣,这是其在特定工艺需求下的一个限制。

总结而言,直接与间接搅拌系统代表了两种不同的设计哲学。直接搅拌追求极致的冶金效率,但代价是高昂的维护成本和耐材消耗;间接搅拌则以牺牲部分搅拌强度为代价,换取了超长的使用寿命和操作的稳定性。选择何种方案,取决于钢厂的具体工艺路线、成本模型以及对生产节奏的考量。对于耐火材料工程师而言,准确评估不同工况下的材料性能表现与失效机理,是保障电炉高效、稳定运行的基础。如果您在实际工作中也面临类似的耐火材料选型与性能评估挑战,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价