电弧炉(EAF)的炉底与其堤坡共同构成了容纳高温钢液与炉渣的熔池,是炼钢过程的核心反应区域。因此,炉底耐火材料的性能、施工质量与维护水平,直接关系到电炉的生产效率、运行安全与吨钢成本。本文将系统梳理交流(AC)与直流(DC)电弧炉炉底耐火材料的技术体系、关键材料特性、施工要点及维护策略。

交流电炉的炉底结构通常设计为多层复合结构,自下而上依次为绝热层、永久层和工作层,各层功能明确,协同作用。

因此,对工作层材料的要求极为苛刻:

针对高功率和超高功率电炉的严苛要求,镁质干式捣打料已成为工作层的普遍选择。这种材料通常以高铁高钙合成镁砂和电熔镁砂为骨料与细粉,巧妙地利用合成镁砂中的铁酸二钙(C2F)作为助烧结剂,不额外添加任何化学结合剂,通过优化的多级颗粒配比制成。其核心优势在于,通过强力捣打施工获得高密度后,可在冶炼高温下“原位”烧结成坚实的整体,炉龄相较于传统的砌砖或普通打结料可提高数倍,首次使用寿命常能达到300炉次以上,通过热修补更能延长至500~600炉次,显著降低了吨钢耐材消耗。

镁钙铁干式捣打料的性能根植于其复杂的相化学反应。其主晶相为高熔点的MgO,而Fe2O3则扮演了关键的助烧结剂角色。在高温下,体系内发生了一系列反应:

这些低熔点物相的形成,是材料能够在较低温度下就开始烧结的关键。它们在高温下形成液相,“焊接”了高熔点的MgO骨料,迅速在炉底表面形成一层致密的陶瓷结合硬壳(烧结层)。随着冶炼进行,温度升高,烧结层不断增厚,从而赋予炉底优异的抗渗透、抗侵蚀和抗冲刷能力。

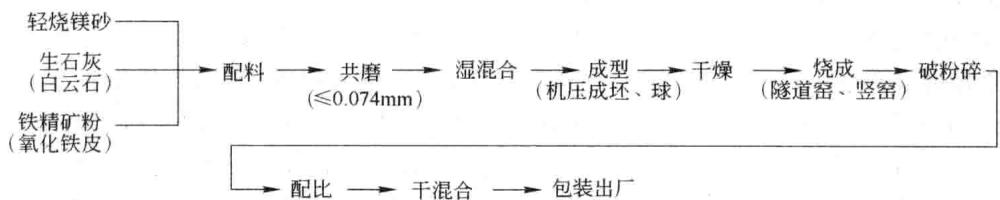

作为镁钙铁干捣料的核心原料,高铁镁钙砂的生产工艺相对直接:将菱镁石、白云石等原料与含铁原料按特定比例配合,经过细磨、压球(或压坯),再在竖窑、回转窑或隧道窑中高温煅烧即得。

图1 高铁镁钙砂生产工艺流程

图1 高铁镁钙砂生产工艺流程

其化学设计的精髓在于控制CaO/SiO2 > 2和Fe2O3/Al2O3 > 1,确保SiO2和Al2O3这类有害杂质能被充分反应掉,形成以MgO为主晶相,2CaO·Fe2O3为主要结合相的矿物组成。

该材料的性能奥秘在于2CaO·Fe2O3的热力学行为。在不同氧分压和冷却速率下,其相变行为复杂多变。在理想工艺下,CaO被Fe2O3稳定形成2CaO·Fe2O3胶结相,这大大提高了材料的抗水化性。而在冶炼高温下,该结合相会部分分解,析出高熔点的CaO,同时形成的液相促进了(Mg,Fe)O固溶体的形成,最终构筑起由(Mg,Fe)O和CaO两种高熔点固相支撑的耐火骨架。这种微观结构的动态演变,既保证了易烧结性,又提供了优异的高温性能。深入研究其显微结构、相组成与热处理条件之间的关系,对于优化材料性能至关重要。

准确表征不同工艺条件下的矿物相组成、显微结构演变以及理化性能,是开发和品控高性能捣打料的基础。这正是专业检测实验室的核心价值所在,通过精密的分析手段为材料的研发和质量控制提供可靠数据支持。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能检测,可靠准确。欢迎沟通交流,电话19939716636

以下表格展示了国内外典型高铁镁钙砂的性能对比以及相关的行业标准。

表1 高铁镁钙砂的理化性能

| 理化性能 | 中国 | 奥地利 | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| 化学成分 (质量分数)/% | MgO | 84.17 | 86.71 | 85.75 | 82.30 | 81.79 |

| CaO | 7.12 | 6.56 | 7.29 | 8.11 | 8.32 | |

| Fe2O3 | 5.71 | 4.75 | 4.99 | 7.62 | 7.95 | |

| SiO2 | 1.25 | 0.98 | 1.04 | 0.96 | 1.01 | |

| Al2O3 | 0.61 | 0.25 | 0.20 | 0.50 | 0.42 | |

| I. L. (灼减) | 0.43 | 0.40 | 0.50 | 0.43 | 0.51 | |

| 矿物组成 (质量分数)/% | 方镁石(MgO) | 84.1 | 87.7 | 87.20 | 82.6 | 81.3 |

| 2CaO·Fe2O3 | 8.1 | 7.4 | 8.0 | 11.6 | 12.4 | |

| 4CaO·Al2O3·Fe2O3 | 2.9 | 1.2 | 0.9 | 2.4 | 2.0 | |

| 2CaO·SiO2 | 3.3 | 3.7 | 3.9 | 3.5 | 3.6 | |

| 方钙石(CaO) | 0.7 | |||||

续表1

| 理化性能 | 中国 | 奥地利 | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| 散装密度/g·cm-3 | 2.4 | >2.5 | >2.5 | 2.4 | 2.4 | |

| 烧结强度 /MPa | 1200℃×3h | 10.2 | 10 | 14.5 | 10 | 11 |

| 1600℃×3h | 29.5 | 56 | 59.5 | 30 | 29 | |

| 烧后线变化率 /% | 1200℃×3h | -0.4 | -0.0 | -0.15 | -0.3 | -0.4 |

| 1600℃×3h | -3.0 | -1.8 | -2.0 | -2.0 | -2.1 | |

| 最高使用温度/℃ | 1750 | 1900 | 1900 | 1750 | 1750 | |

表2 电炉炉底用 MgO-CaO-Fe2O3 系合成料的理化指标(YB/T101—2005)

| 项 目 | 牌 号 | |||

| DHL-78 | DHL-81 | DHL-85 | ||

| w(MgO)(不小于)/% | 78 | 81 | 85 | |

| w(CaO)/% | 12~15 | 6~9 | 6~8 | |

| w(Fe2O3)/% | 4~5 | 5~9 | 4~5 | |

| w(SiO2)(不大于)/% | 1.3 | 1.5 | 1.3 | |

| w(Al2O3)(不大于)/% | 0.5 | 0.5 | 0.5 | |

| 常温耐压强度 (不大于)/MPa | 300℃×3h | 10 | 10 | 10 |

| 1600℃×3h | 30 | 30 | 30 | |

| 加热永久线变化 (不大于)/% | 300℃×3h | -0.2~0.5 | -0.2~0.5 | -0.2~0.5 |

| 1600℃×3h | -1.5~2.5 | -2.0~3.0 | -1.5~2.5 | |

| 体积密度(不小于)/g·cm-3 | 3.25 | 3.25 | 3.25 | |

| 最大粒度/mm | 6 | 6 | 6 | |

一份好的耐火材料,只有通过严谨的施工和科学的维护,才能发挥其最大效能。

施工的核心是获得均匀、高致密度的捣打层。

新炉第一炉的冶炼,俗称“烘炉”或“开炉”,其成败直接决定了捣打料的最终性能和寿命。这并非简单的熔化一炉废钢,而是一个精细控制的“原位烧结”过程。

直流电弧炉因其电弧稳定、电极消耗低、噪声小、效率高等优势而得到广泛应用。其技术核心特征是采用中心石墨电极作为阴极,而整个炉底作为阳极。这一根本性的结构差异,对炉底耐火材料提出了一个全新的要求:导电性。

如何让炉底实现稳定、均匀的导电,是DC炉设计的核心。目前主要有两大技术路径:导电耐火材料和金属元件导电。

该方案是在炉底铜板上直接砌筑导电耐火材料。通常工作层采用高碳含量(如20% C)的镁炭砖以抵抗热震剥落,而永久层则使用较低碳含量(如10% C)的镁炭砖以减少热传导。最上层再覆盖导电性捣打料。 导电镁炭砖是此方案的基石。其性能受多种因素影响:

表3 直流电弧炉用导电镁炭砖的性能

| 材 质 | 导电镁炭砖 | 导电镁钙炭砖 | 导电镁炭砖 | 导电镁炭砖 | 导电火泥 |

| 使用部位 | 底电极 | 底电极 | 底电极 | 底电极 | |

| w(MgO)/% | 98.5 | >70 | 60 | >80 | |

| w(CaO)/% | 1.0 | 10 | 19 | 1.0 | |

| w(SiO2)/% | 0.2 | 0.2 | |||

| w(C)/% | 14 | 12 | >15 | >10 | >50 |

| 体积密度/g·cm-3 | 2.85 | 2.95 | 2.95 | 3.02 | |

| 显气孔率/% | <13 | <10 | <10 | <8 | |

| 常温耐压强度/MPa | >20 | >30 | >30 | 70 | |

| 颗粒尺寸/mm | <0.2 | ||||

| 电阻率/Ω·m | <2×10-4 | <2×10-4 | <2×10-4 | <2×10-4 | <2×10-5 |

| 体积密度(1100℃,炭化)/g·cm-3 | 2.85 | 2.95 | 2.95 | 2.90 | |

| 显气孔率/% | <13 | <13 | <13 | <9 | |

| 常温耐压强度/MPa | >20 | >20 | >20 | >40 |

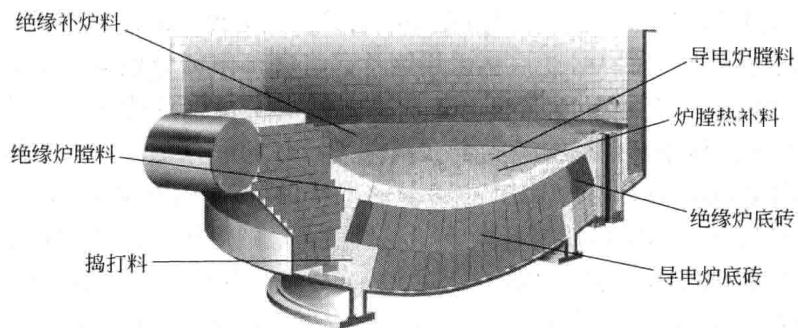

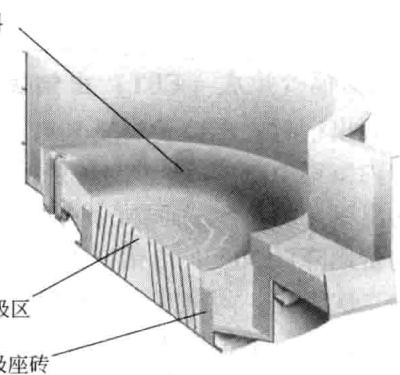

图2 导电镁炭砖砌筑的直流电弧炉炉底示意图

图2 导电镁炭砖砌筑的直流电弧炉炉底示意图

此方案通过在炉底耐火材料中埋设金属导体来实现导电,主要有钢棒、钢片和钢针三种形式。

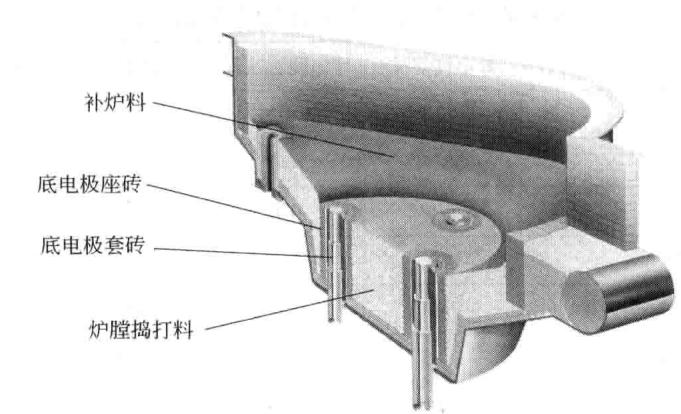

图3 钢棒砌筑的直流电弧炉炉底示意图

图3 钢棒砌筑的直流电弧炉炉底示意图

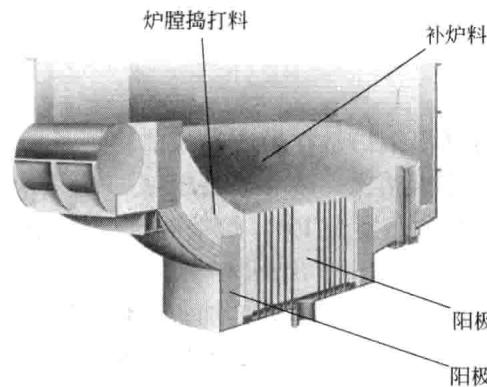

图4 钢片导电的直流电弧炉炉底示意图

图4 钢片导电的直流电弧炉炉底示意图

图5 多根钢针导电的直流电弧炉炉底示意图

图5 多根钢针导电的直流电弧炉炉底示意图

DC炉底的修补比AC炉更为复杂,关键在于维持导电通路。

表4 耐火材料导电的直流电弧炉炉底修补料的性能

| 应用 | 用途 | 类型 | 化学组成(质量分数)/% | 电阻率/Ω·m | |||

| MgO | CaO | C | 200℃×5h | 1400℃×2h埋炭 | |||

| 修理 | 捣打料 | 常温捣打 | 74 | 16 | 0.460 | ||

| 修补料 | 高温修补 | 46 | 20 | 19 | 0.018 | 0.085 | |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价