在现代钢铁生产中,真空精炼技术是提升钢水纯净度的核心环节。然而,真空、高温以及复杂的化学反应环境,对炉衬所用的耐火材料构成了极为严峻的挑战。理解耐火材料在这些极端条件下的损毁机制,是延长设备寿命、保证冶炼质量的关键。本文将系统探讨耐火材料在真空处理过程中面临的四种主要损毁模式。

在真空脱氧这类低压环境中,耐火材料的挥发损耗是一个不容忽视的问题。其挥发行为,本质上是气氛中的气体分压 (pi) 与钢液中元素浓度 (xi%) 之间平衡被打破的结果。

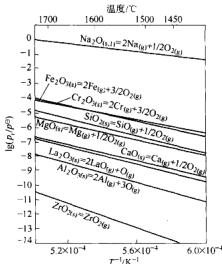

耐火材料中的氧化物在高温真空中会产生显著的蒸气压,如图1所示。以常见的MgO-Cr2O3砖为例,其主要组分MgO、Cr2O3和Fe2O3在精炼温度下均表现出较高的蒸气压,属于易挥发氧化物。

图1 若干典型氧化物在不同温度下的蒸气压

图1 若干典型氧化物在不同温度下的蒸气压

挥发过程主要通过两条路径发生:一是分解为元素或组成不同的稳定气体分子,二是直接升华为与固体组成相同的气体分子。其挥发程度的理论极限,可以通过计算氧化物的分解压力来评估。以一个通用反应为例:

MO2(s) = M(g) + O2(g)

其分解压力 p 可由标准自由能变 ΔGTe 计算得出:

ΔGTe = -RTlnKp

其中,平衡常数 Kp = pM(g) · pO₂(g)。若挥发以直接升华(MO2(s) ⇌ MO2(g))的形式进行,实际蒸气压会高于理论分解压力。表1列出了一些氧化物在2000K时的理论蒸气压与分解压。

表1 几种耐火氧化物在2000K的蒸气压与分解压

| 氧化物 | 温度范围 /K | 蒸气压计算简式 p/atm | 蒸气压 (在2000K时) /MPa | 分解压 (在2000K时) /atm |

| Al2O3 | 2600 ~ 2900 | lgP = -2.732 T + 8.415 | 5.69 × 10-7 | 2.6 × 10-9 |

| MgO | 1800 ~ 2200 | lgP = -2.73 T + 10.25 | 3.95 × 10-5 | 5.04 × 10-6 |

| CaO | 1600 ~ 1750 | lgP = -2.74 T + 6.85 | 2.45 × 10-8 | 2.08 × 10-8 |

| La2O3 | — | — | — | 4.34 × 10-13 |

| ZrO2 | — | — | 1.0 × 10-7 | 3.34 × 10-15 |

根据兰米尔(Langmuir)公式,挥发速度 (v) 与其蒸气压力 (p) 成正比:

v = 4.44p(M / T)1/2

式中,v为挥发速度 (g/(cm²·s)),p为蒸气压力 (MPa),M为相对分子质量,T为绝对温度 (K)。

理论计算与实际情况往往存在偏差。例如,根据表1数据和兰米尔公式计算,纯MgO在2000K时的挥发速度高达90 kg/(cm²·h)。然而,实际MgO质耐火材料由于表面存在复杂的物相反应,其真实挥发速度远低于此值。这恰恰说明,对于多相、多组分的商用耐火材料,理论计算只能提供参考,精确评估其在特定工况下的稳定性必须依赖于严谨的实验测定。

表2和表3的实测数据直观地揭示了不同材质耐火材料在高温真空下的行为差异。

表2 多种耐火材料在真空中的重量减少速度(1905K,4h,5μmHg)

| 序号 | 砖的材质 | 重量减少/% | 重量减少速度/g·(cm²·min)-1 | |

| 实际测定 | 文献 | |||

| 1 | 高纯氧化铝质 | 0.2 | 0.2×10-4 | 0.5×10-4 |

| 2 | 莫来石质 | 2.1 | 1.5×10-4 | |

| 3 | 高铝质 (60% Al2O3) | 4.4 | 3.0×10-4 | |

| 4 | 电熔氧化铝质 (96% Al2O3) | 1.2 | 1.1×10-4 | |

| 5 | 高纯稳定氧化锆质 (96% ZrO2) | 0.15 | 0.17×10-4 | |

| 6 | 锆英石质 (66% ZrO2) | 3.8 | 3.9×10-4 | |

| 7 | 高纯镁质 (73% MgO) | 6.2 | 5.4×10-4 | |

| 8 | 直接结合镁铬质 (73% MgO) | 6.6 | 5.2×10-4 | |

| 9 | 再结合镁铬质 (62% MgO) | 5.0 | 4.2×10-4 | |

| 10 | 铬质 (19.5% MgO) | 6.5 | 7.5×10-4 | |

| 11 | 石灰质 (96% CaO) | 1.0 | 0.6×10-4 | |

| 12 | 高纯白云石质 (99% MgO + CaO) | 0.6 | 0.4×10-4 | |

| 13 | 电熔镁铬质 | 14.0 | 12.0×10-4 | |

| 14 | 电熔镁尖晶石质 | 4.8 | 3.2×10-4 | |

表3 镁铬砖在真空加热2小时后的性能变化

| 温度/°C | 时间/h | 重量减少 | 气孔率变化/% | 体积密度变化/g·cm-3 | |

| g/(cm²·min) | % | ||||

| 1200 | 2 | 0.35 | 0.42 | -0.1 | -0.02 |

| 1300 | 2 | 0.49 | 0.61 | +1.8 | +0.04 |

| 1400 | 2 | 0.78 | 0.96 | +1.2 | +0.02 |

| 1500 | 2 | 1.9 | 2.4 | +2.2 | +0.06 |

| 1600 | 2 | 8.27 | 10.3 | +2.6 | +0.08 |

数据清晰表明,含有Al2O3、ZrO2和CaO等稳定氧化物的材料,其重量损失较小;而含有SiO2和Cr2O3等不稳定氧化物的材料,重量减少速度则要大得多。这种复杂的挥发现象及其对材料性能的深远影响,凸显了精确评估材料服役行为的重要性。因此,要获得可靠的材料性能数据,对样品制备、测试环境控制都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料高温真空性能,可靠准确。欢迎沟通交流,电话19939716636

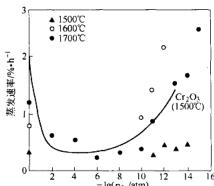

减压环境对MgO-Cr2O3系材料的影响尤为显著。如图2和图3所示,低氧分压会急剧加速Cr2O3和MgO·Cr2O3尖晶石的蒸发。

图2 1600°C时氧分压对MgO-Cr2O3系材料蒸发速率的影响

图2 1600°C时氧分压对MgO-Cr2O3系材料蒸发速率的影响

图3 氧分压对不同温度下MgCr2O4蒸发速率的影响

图3 氧分压对不同温度下MgCr2O4蒸发速率的影响

这种挥发不仅导致质量损失,还会引起材料多孔化(见表3),温度越高,影响越剧烈。挥发减量直接改变了材料的化学与矿物组成,破坏其显微结构,最终导致高温强度下降,耐用性大幅削弱。

挥发损耗的另一面,是耐火材料与钢液中活性元素的反应。尤其是碳©,在真空条件下会与氧化物发生还原反应:

(MxOy) + yC = xM + yCO(g)

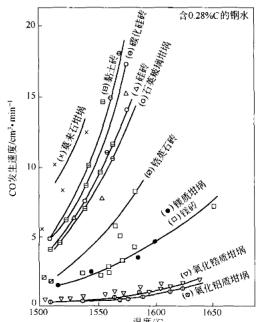

该反应生成的CO气体被真空系统迅速抽出,使得反应持续向右进行,加速了炉衬的蚀损,并可能污染钢液。如图4所示,在1500~1650°C的减压条件下,含SiO2的Al2O3-SiO2系材料与钢液反应剧烈,而高纯的Al2O3和ZrO2质材料则表现出优异的稳定性。

图4 减压条件下钢水与不同耐火材料的反应情况

图4 减压条件下钢水与不同耐火材料的反应情况

实验证明,不仅是SiO2,含Cr2O3的材料也能被钢液中的碳还原。因此,对于大多数真空精炼应用,选择不含或低含量SiO2和Cr2O3的耐火材料是通用原则。

在RH、VOD等真空精炼工艺中,气体喷吹和环流会驱动钢液产生高速流动。这种强烈的机械冲刷作用于炉衬表面,不断磨损并剥离反应产物层,使新鲜的耐火材料基体持续暴露在恶劣环境中,极大地加速了材料的整体损耗。

熔渣侵蚀是炉衬损毁最主要的原因之一,其侵蚀性取决于熔渣的化学成分、物理性质以及工艺过程。

在RH吹氧脱碳阶段,钢液中Si、Al、Mn等元素氧化,会形成FeO-SiO2-MnO-Al2O3系的酸性渣。这类熔渣通常具有流动性好、黏度低、渗透性强的特点,对炉衬构成严重威胁。而在喷粉脱硫工艺中,形成的CaF2-CaO-Al2O3系熔渣,因其熔点低、黏度小,同样具备极强的侵蚀和渗透能力。

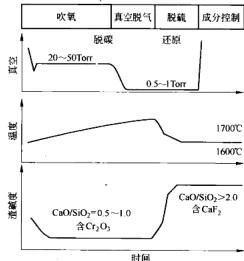

VOD(真空吹氧脱碳)工艺的熔渣成分在精炼过程中变化剧烈(如图5所示)。

图5 VOD工艺操作条件的变化示意图 (1 Torr = 133.322 Pa)

图5 VOD工艺操作条件的变化示意图 (1 Torr = 133.322 Pa)

这两种截然不同的熔渣体系对VOD炉衬的侵蚀模式各异,但共同点是渣线部位的蚀损最为严重。

即便是没有吹氧操作的ASEA-SKF精炼炉,虽然熔渣碱度变化不大,但如表4所示,其熔渣中Al2O3含量高,加之电磁搅拌和电弧加热的强烈物理作用,同样会对炉衬造成严重的磨损。

表4 ASEA-SKF精炼钢包炉熔渣的化学成分变化

| 冶炼期 | 化学成分/% | CaO/SiO2 | (CaO+MgO)/(SiO2+Al2O3) | ||||

| CaO | MgO | SiO2 | Al2O3 | Fe2O3 | |||

| 抽真空前 | 55.7 | 5.37 | 12.30 | 14.4 | 3.25 | 4.53 | 2.25 |

| 抽真空后 | 56.3 | 5.94 | 15.90 | 21.8 | 1.65 | 3.54 | 1.65 |

| 出钢前 | 55.4 | 4.01 | 15.90 | 23.2 | 1.52 | 3.49 | 1.52 |

真空处理设备多为间歇式操作,炉次间的温度波动为另一种破坏机制——结构剥落——创造了条件。在高温工作阶段,高渗透性的熔渣会侵入耐火材料的开放气孔中。在间歇冷却期间,渗入的熔渣凝固,其热膨胀系数与耐火材料基体存在差异,从而在界面处产生巨大的热应力。反复的温度循环使得应力累积,最终导致渗透层与未渗透层之间发生开裂,形成大块的结构性剥落。这种损毁模式一旦发生,将急剧加大炉衬的消耗速率。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价