高炉本体是一个高度集成的热工设备系统,其设计目标是在极端恶劣的工况下实现长期、稳定且高效的运行。其核心构成包括了决定冶炼效率的高炉炉型、作为第一道防线的耐火材料炉衬、保障炉体寿命的冷却装置,以及提供整体支撑的钢结构与基础。

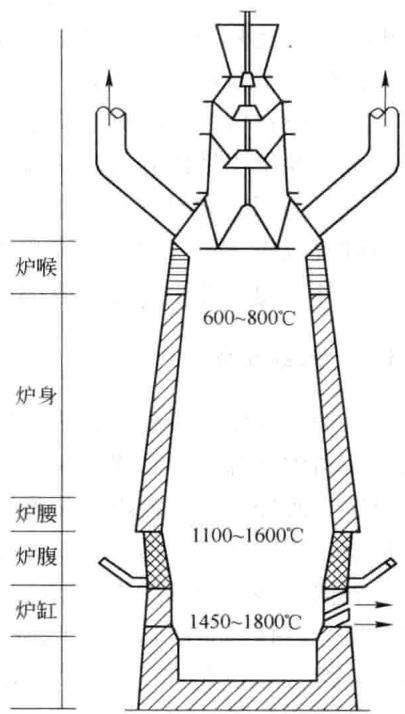

一座现代化高炉的几何形态,即炉型,通常遵循经典的五段式设计,自上而下分别为:炉喉、炉身、炉腰、炉腹及炉缸。这种看似简单的划分,其背后是对炉内复杂物理化学反应和物料运动规律的深刻理解与工程化表达。

图1 高炉结构示意图

位于高炉顶部的炉喉,是物料进入和煤气排出的门户。此区域温度相对较低,但炉衬必须承受入炉炉料(如烧结矿、球团矿、焦炭)的持续撞击与磨损,同时还要抵御高速上升煤气的冲刷。因此,炉喉的设计不仅要保护上部炉衬结构,更承担着优化炉料分布、抑制粉尘被煤气过度带走的双重功能。

炉身是高炉最长的区段,占据了大部分有效容积。物料在此处自上而下运行过程中,与逆流而上的高温煤气进行充分热交换,完成预热、加热、铁氧化物还原及初步造渣等一系列关键物理化学反应。为了保证炉料能够顺畅下行并获得均匀的煤气流分布,炉身通常设计有一定倾角。

炉腰区域是高炉冶炼过程中的一个关键过渡带,工作环境极为严酷。这里的温度急剧攀升至1400-1600°C,炉料开始大量软化熔融,透气性随之变差。上升的高温煤气流在此处流速加快,对炉衬形成强烈冲刷;已经形成的高温炉渣具有极强的化学侵蚀性;而作为骨架的焦炭也在此处对炉衬产生严重的摩擦。多种损毁机制叠加,使得炉腰成为炉衬最容易损坏的区域之一。

连接炉腰与炉缸的炉腹,可以说是高炉运行中最薄弱的环节。其上大下小的倒锥形设计,主要是为了适应高温煤气在此处的体积膨胀以及熔融物料向炉缸汇集时的体积收缩。由于紧邻风口,炉腹不仅要承受超高温煤气流的直接冲刷,还持续受到渣铁分离和熔滴滴落过程中的化学侵蚀。这种复杂的复合损毁环境,决定了炉腹区域耐火材料的选择与砌筑方案是高炉长寿设计的核心挑战。

炉缸和炉底是焦炭燃烧和储存铁水的功能区,堪称高炉的“心脏”。风口鼓入的热风在此与焦炭反应,生成还原性煤气,局部温度可达2000°C以上,这意味着风口区域的耐火材料需在1700°C以上的超高温下服役。炉缸内储存的铁水并非静止不动,高速喷入的热风会驱动铁水产生强烈的旋流,持续冲刷和侵蚀炉缸壁。

炉底的情况同样不容乐观。长期盛放的“死铁层”会对耐火材料产生静态渗透,铁水中的碳元素还会与炉衬中的某些氧化物发生反应,导致材料脆化,最终可能形成所谓的“象脚状”侵蚀,这是威胁高炉安全的重大隐患。要准确评估和预测炉衬在如此复杂条件下的行为,需要对耐火材料进行精密的性能表征和失效分析。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料,可靠准确。欢迎沟通交流,电话19939716636

高炉的大小通常以其有效容积(立方米)来衡量,而其一代炉龄(可长达15年以上)的实现,则高度依赖于在炉衬之后部署的强大冷却系统以及坚固的钢结构支撑。当今,高炉技术的发展方向,正是在深刻理解上述各区域工况的基础上,通过对耐火材料的精妙选配、炉衬的合理砌筑、以及全生命周期的科学维护,不断向着高效化与长寿化的目标迈进。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价