电炉炉壁,作为电弧炉炼钢的核心区域,其服役环境堪称严苛。它不仅仅是一个简单的容器,更是一个时刻承受着高温、化学侵蚀与物理冲击的战场。在冶炼周期内,炉壁要直面高温电弧的炙烤、废钢加料的撞击、钢液与熔渣的冲刷侵蚀,以及温度剧变带来的热冲击。这种复杂且恶劣的工况,使得炉壁耐火材料的寿命成为制约电炉生产效率和成本的关键瓶颈。

为了实现对炉壁耐火材料的有效管理与寿命预测,我们必须首先对其进行功能分区。通常,电炉炉壁可划分为三个关键区域:普通炉壁区、渣线区和热点区。每个区域的损毁机理和速率各不相同,其中,三相电极正对的热点区是温度最高、电弧辐射最强的部位,而渣线区则承受着高温炉渣最剧烈的化学侵蚀与物理冲刷。可以说,炉门口、渣线区和热点区共同构成了炉衬的“阿喀琉斯之踵”,其损毁往往是导致电炉停炉检修的主要原因。

要延长炉衬寿命,首先必须精确诊断其“病灶”。在三相交流电弧炉中,能量分布和物料运动的不均匀性,导致了炉壁不同部位的损毁机制存在显著差异。

下表系统性地总结了炉壁各关键部位的损毁原因与程度。

表1 炉壁耐火材料损毁部位及损毁原因

| 损毁部位 | 损毁原因 | 损毁程度 |

|---|---|---|

| 炉门口及两侧炉壁 | 熔渣侵蚀和扒渣机械冲撞 | 最严重 |

| 左右两侧炉壁顶部离电极最近的热点部位 | 电弧烧损和脱碳氧化 | 较严重 |

| 炉壁渣线部位 | 熔渣侵蚀和钢渣冲刷 | 严重 |

| 出钢口侧炉壁 | 冷区 | 最轻 |

为了实现整个炉衬的均衡蚀损,避免局部区域过早失效,现代电炉普遍采用综合砌筑法,即针对不同区域的工况,选用不同性能的耐火材料进行匹配。

电炉炉壁耐火材料的使用寿命,早已不是一个单纯的材料问题,而是与整体冶炼技术紧密耦合的系统工程。为了强化冶炼过程,同时缓和苛刻条件对炉衬的冲击,现代炼钢企业已开发并应用了多种协同技术。

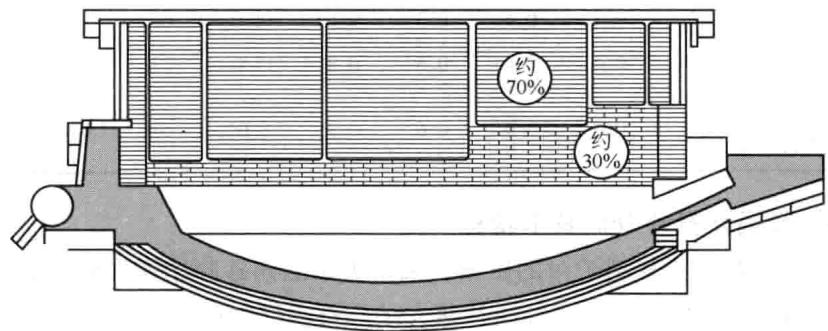

1. 电炉水冷炉壁技术 这是一种革命性的技术。通过在炉壁区域安装内部通有循环冷却水的钢制或铸钢水冷壁板,直接替代大部分耐火材料。目前,水冷炉壁的覆盖面积已超过电炉炉壁的60%,其核心作用机理是在水冷壁的内表面利用低温挂上一层固态的保护性渣层。这层“自生”的炉渣保护层,有效地将熔融的钢水和炉渣与炉壁隔离开,大幅度降低了耐火材料的消耗和冶炼成本。为了达到最佳效果,通常会在水冷壁内表面预先喷涂一层耐火涂料以利于初始挂渣,或在其内侧砌筑一层镁炭砖以保护水冷元件。

图1 电炉冷却板的典型安装方法

2. 泡沫渣技术 水冷技术的应用虽然效果显著,但也带来了不可避免的热损失。那么,如何在强化冶炼的同时,又能高效利用能源并保护炉衬?泡沫渣技术应运而生。通过向熔池内喷吹碳粉、氧气或加入专用起泡剂,在熔池表面产生大量稳定、丰富的泡沫状炉渣。这些泡沫渣能够将整个电弧包裹、埋没其中,其意义是多方面的:

可以说,造好一炉合格的泡沫渣,是现代电炉操作的重中之重。

3. 氧燃助熔与氧煤喷吹技术 这两项技术均属于辅助能源技术,通过氧-燃料或氧-煤燃烧器向炉内吹入高温火焰,作为电能之外的补充热源。其主要目的是消除炉内的“冷区”,实现废钢的同步快速熔化,增加总热量输入,从而缩短冶炼周期,并间接降低电耗以及对电极和耐火材料的消耗。

冶炼技术在进步,耐火材料自身也在不断进化,以适应日益严苛的要求。

对于功率较低、未大规模采用水冷壁的传统电炉,炉壁主要采用镁砖、白云石砖和镁铬砖砌筑。但在热点和渣线这两个关键部位,由于工况最为恶劣,通常会升级采用性能更优的MgO-C砖。

进入超高功率(UHP)电炉时代,其冶炼强度和热负荷急剧增加,对耐火材料提出了前所未有的挑战。在这种背景下,**MgO-C砖(镁炭砖)**凭借其优异的抗热震性、高导热率和抗侵蚀性,几乎成为UHP电炉侧墙的唯一选择。

特别是在采用偏心炉底出钢(EBT)技术、水冷面积高达70%的现代电炉中,对与水冷系统配合的MgO-C砖提出了更高的要求,尤其是高导热性能,以便快速将热量导出。这类高性能MgO-C砖通常选用高纯电熔镁砂和高纯大鳞片石墨作为主要原料,以酚醛树脂为结合剂,经过高压成型、在还原气氛下(如埋炭烧成)于800~1500°C温度范围内烧成,有时还会进行真空浸渍沥青处理以进一步提高其抗侵蚀性和抗氧化性。其侧墙工作层厚度依据电炉容量在200~450mm不等,永久衬厚度则在100mm左右。

下表展示了我国电炉炉壁用镁炭砖的一些典型理化指标。

表2 我国电炉炉壁用耐火材料的典型指标

| 部 位 | 品 种 | 化学组成 (质量分数) / % | 气孔率 / % | 耐压强度 / MPa | |

|---|---|---|---|---|---|

| MgO | SiO2 | Al2O3 | Fe2O3 | ||

| 渣线区 | 镁炭砖 | 80 | 0.4 | 0.4 | 0.3 |

| 热点区 | 镁炭砖 | 80 | 0.4 | 0.4 | 0.5 |

| 熔池区 | 沥青结合镁炭砖 | 86 | 0.5 | 0.4 | 0.6 |

对表中各项性能指标的精确表征与质量控制,是确保耐火材料在实际工况下能够达到预期寿命的基础。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

延长炉衬寿命是一项系统工程,需要从材料升级、维护技术和工艺控制三个维度协同推进。

即使是最高端的耐火材料也会有损耗。通过定期的炉衬喷补维护,可以“对症下药”,及时修复局部侵蚀区域,实现炉衬寿命的最大化。电炉喷补料的选择是一门学问,涉及:

下表为国内某企业生产的电炉喷补料的理化指标示例。

表3 某企业生产的电炉喷补料理化指标

| 牌号 | MgO / % | CaO / % | SiO2 / % | Fe2O3 / % | 附着率 / % | 耐用性 / 次 | 加水量 / % | 吨钢消耗 / kg |

|---|---|---|---|---|---|---|---|---|

| PB-1 | 87 | 2.5 | — | 0.5 | >90 | 3 | 15 | 3.0 |

| PB-2 | 84.5 | 2.2 | 3.5 | 0.7 | >90 | 4 | 15 | 3.2 |

综上所述,电炉炉壁耐火材料的长寿化,依赖于对损毁机理的深刻理解、先进冶炼技术的配套应用、高性能耐火材料的持续开发,以及精细化的日常维护策略。这是一个多变量、多学科交叉的课题,需要材料工程师与炼钢工程师的紧密协作,方能不断突破瓶颈,实现经济效益与生产效率的双重提升。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价