与承担远距离运输任务的鱼雷式混铁车不同,铁水包主要用于短途运输和铁水预处理,其内衬耐火材料因此面临着更为独特且严酷的服役环境。在1300 ~ 1400°C的高温下,铁水包的每一次工作循环都像是一场对材料性能极限的综合考验。

当炽热的铁水注入时,包衬首先要承受的是高温液流的剧烈冲击、冲刷磨损以及因瞬间升温而产生的巨大热应力。在盛装期间,铁水与炉渣的化学侵蚀,伴随着开口处与空气接触产生的氧化,持续不断地消耗着材料。倾倒铁水时,包衬再次经历液流冲刷和高温氧化。而当铁水倒空后,温度骤降又引发急冷效应,同时暴露在空气中的内衬材料会进一步氧化。如果包内还进行脱硫、脱硅等预处理工艺,那么预处理剂和反应生成的新炉渣则会带来更复杂的化学侵蚀和冲刷。

这一系列“急冷急热、化学侵蚀、机械冲刷、反复氧化”的循环过程,对耐火材料提出了极高的要求。理想的材料必须集优异的抗热震性、抗冲刷性和抗氧化性于一身。准确评估和验证这些性能,对于确保生产安全与成本控制至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能,可靠准确。欢迎沟通交流,电话19939716636

在铁水包耐火材料的应用实践中,经历了从传统到高性能的演进。早期普遍使用优质黏土砖和高铝砖。随着冶炼节奏加快和对包龄要求的提升,性能更为卓越的Al₂O₃-SiC-C(铝-碳化硅-碳)砖得到广泛应用。采用该材质后,铁水包的一次性使用寿命能够稳定达到800次以上,通过中途修补维护,综合寿命甚至可超过1500次,经济效益显著。

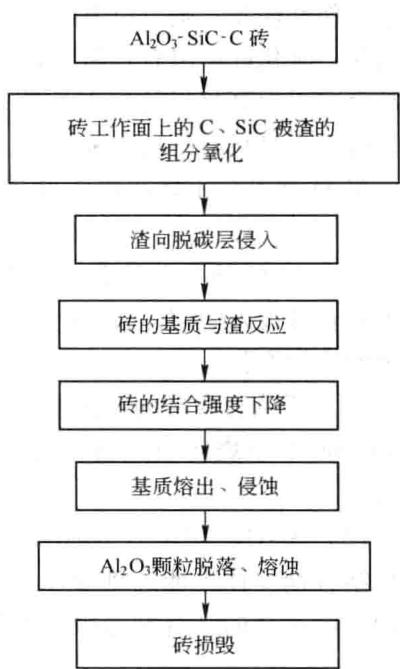

图1 Al₂O₃-SiC-C砖损毁示意图

图1 Al₂O₃-SiC-C砖损毁示意图

目前,行业趋势正明显地向更高档次的耐火材料发展,具体表现为Al₂O₃-SiC-C浇注料和Al₂O₃-SiC-C砖的砌筑比例持续增加,尤其是在渣线、包底等关键损耗部位。

尽管Al₂O₃-SiC-C砖性能优越,但在实际应用中,有两个核心问题必须充分考量,否则可能无法达到预期效果。

高热导率带来的影响:Al₂O₃-SiC-C砖由于含有SiC和C,其热导率相对较高。如果铁水包的内衬设计过薄,会直接导致两个问题:一是铁水温降过快,影响后续冶炼工序的温度控制;二是包壁钢壳温度过高,存在安全隐患,也不利于节能。因此,在使用这类材料时,需要对衬体厚度进行精密的热工计算和优化设计。

工况差异对寿命的决定性影响:同一个铁水包,在铁厂和钢厂的使用模式截然不同。

这两种工况的巨大差异,使得即便使用完全相同材质的耐火材料进行砌筑,其使用寿命也可能相差悬殊。铁厂的工况无疑对材料的耐侵蚀性和保温性能提出了更严苛的挑战。因此,材料选型不能一概而论,必须针对具体的工艺流程和操作习惯进行个性化配置。

下表列出了一些铁水包常用耐火材料的典型理化指标,以供参考。

表1 铁水包常用耐火材料理化指标参考

| 牌号 | 材质 | 使用部位 | w(Al₂O₃) (不小于) / % | w(Fe₂O₃) (不大于) / % | w(SiC) (不小于) / % |

|---|---|---|---|---|---|

| TB-1 | 黏土砖 | 炉墙炉底工作层 | 42 | 1.5 | |

| TB-2 | 铝碳化硅砖 | 炉墙炉底工作层 | 70 | 10 | |

| TB-3 | 铝碳化硅-炭砖 | 渣线 | 70 | 15 | |

| TB-4 | 高铝砖 | 炉墙炉底工作层 | 70 | 1.8 | |

| TB-5 | 铝碳化硅炭质浇注料 | 炉底和熔池 | 60 | 1.5 | 10 |

| TB-6 | 铝碳化硅炭质浇注料 | 渣线 | 50 | 1.5 | 15 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价