在现代钢铁企业的生产流程中,鱼雷式铁水罐(或称鱼雷式混铁车)因其独特的外形与卓越的功能,扮演着不可或缺的角色。它不仅是运送和存储高温铁水的容器,更是进行铁水预处理的关键反应器。高效利用鱼雷罐能显著降低铁水温降与粘铁损失,从而优化炼钢成本,提升整体经济效益。

鱼雷罐主体结构由钢制外壳和内部砌筑的耐火材料内衬构成。这层内衬是保障鱼雷罐安全、稳定、长寿运行的核心,它所面对的工作环境极为严苛,对耐火材料的性能提出了极高的要求。

鱼雷罐内衬所承受的考验是复合型的,其工作环境的复杂性,尤其是在引入铁水“三脱”(脱硫、脱硅、脱磷)预处理工艺后,变得尤为突出。

我们可以将内衬面临的挑战归结为以下几个方面:

面对如此苛刻的服役条件,理想的鱼雷罐内衬材料必须兼具高耐压强度、优异的抗热震稳定性、良好的抗剥落性、致密的结构,以及对酸碱熔渣均有很强抵抗能力的“全能”特性。

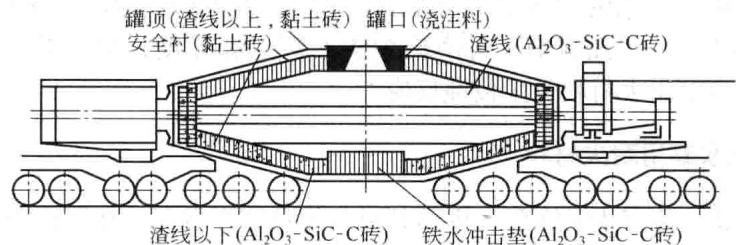

从结构上看,鱼雷罐内衬由内到外通常为工作层、永久层和保温层。为了实现长寿和经济的目标,通常采用综合砌筑的策略,即在罐口、罐顶、渣线、冲击区等不同部位,选用性能最匹配的耐火材料。

图1 宝钢320t鱼雷式铁水罐的耐火材料内衬结构

鱼雷罐内衬材料的发展史,是与钢铁冶金工艺进步紧密相连的。

在铁水预处理技术普及之前,普通的黏土砖凭借其成本优势尚能胜任。但随着“炉外精炼”理念的深入,铁水预处理成为主流,黏土砖的性能迅速捉襟见肘。为应对挑战,材料工程师们开发了一系列高性能耐火材料,如高铝砖、莫来石砖、镁炭砖等。

经过大量的工业实践,**Al₂O₃-SiC-C砖(简称ASC砖)**脱颖而出,成为目前应用最广、效果最佳的选择。一个典型的例子是,某钢厂在未进行铁水预处理时,工作衬使用致密黏土砖,渣线使用莫来石砖,内衬寿命约为700炉次;而在实施预处理后,全面改用Al₂O₃-SiC-C砖砌筑,寿命大幅提升至1700炉次。

为了规范和指导其在严苛环境下的应用,我国也制定了相应的国家标准,下表展示了铁水预处理用Al₂O₃-SiC-C砖的核心理化指标。

表1 铁水预处理用Al₂O₃-SiC-C砖的理化指标 (YBT 164—2009)

| 项 目 | 指 标 | ||

| ASC-Z | ASC-T | ASC-D | |

| w(Al2O3)(不小于)/% | 55 | 57 | 62 |

| w(SiC+F.C)(不小于)/% | 17 | 14 | 10 |

| w(F.C)(不小于)/% | 8 | 6 | 4 |

| 显气孔率(不大于)/% | 8 | 10 | 10 |

| 体积密度(不小于)/g·cm-3 | 2.75 | 2.75 | 2.75 |

| 耐压强度(不小于)/MPa | 35 | 40 | 45 |

| 高温抗折强度(1400°C×0.5h)(不小于)/MPa | 5 | 5.5 | 6 |

注:高温抗折强度数值仅作参考,不作为考核指标。

要确保ASC砖产品能稳定达到这些标准,背后需要一整套严谨的生产工艺和质量控制体系。因此,准确评估其显气孔率、体积密度、耐压强度等关键性能指标,对供需双方都至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能,可靠准确。欢迎沟通交流,电话19939716636

Al₂O₃-SiC-C砖的卓越性能,源于其三种主要成分的协同作用。这是一种以树脂为结合剂的不烧砖:

这种“三位一体”的设计思想,也决定了其独特的生产工艺要点,每个环节都是质量控制的关键:

理解ASC砖在鱼雷罐内的损毁过程,是持续改进其性能、延长使用寿命的前提。其失效是一个由表及里、层层递进的循环过程:脱碳 → 熔渣渗透 → 结构破坏 → 熔损剥落。

具体来看,当含有苏打的预处理剂加入铁水后,会分解出强氧化性的Na₂O。它会迅速与ASC砖工作面的碳发生反应,造成表层脱碳。同时,砖中的SiC也被氧化为SiO₂。

一旦表层失去碳的保护,变得疏松多孔,高温熔渣便乘虚而入。侵入的熔渣与砖的基质(如Al₂O₃)反应,生成低熔点的物相,从而破坏了原有的材料结合网络。最终,失去了有效结合的Al₂O₃骨料颗粒从基体上脱落,导致耐火材料的损毁。这个过程不断循环,使内衬逐渐变薄,直至失效。

因此,提高ASC砖性能的核心方向就是提升其抗氧化能力。具体措施主要围绕两个方面:一是通过优化工艺,提高砖的致密度、降低显气孔率,从物理上阻碍氧化介质的侵入;二是在配方中添加各类高效抗氧化剂,从化学上抑制氧化反应的发生。这一攻防战,至今仍是耐火材料领域研究的热点。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价