在现代连续铸钢工艺中,浸入式水口 (Submerged Entry Nozzle, SEN) 是连接中间包与结晶器的核心功能耐火材料。它看似简单,却直接扼守着钢水从中间包注入结晶器的最后一道关口,其性能的优劣对铸坯质量、生产顺行乃至成材率都有着决定性的影响。一个设计精良、材质卓越的浸入式水口,是实现洁净钢生产、优化钢水流场、防止二次氧化和卷渣的关键所在。

浸入式水口安装于中间包底部,其下端浸入结晶器内液面以下,为钢水搭建了一条与空气隔绝的封闭通道。其核心使命可以归结为:

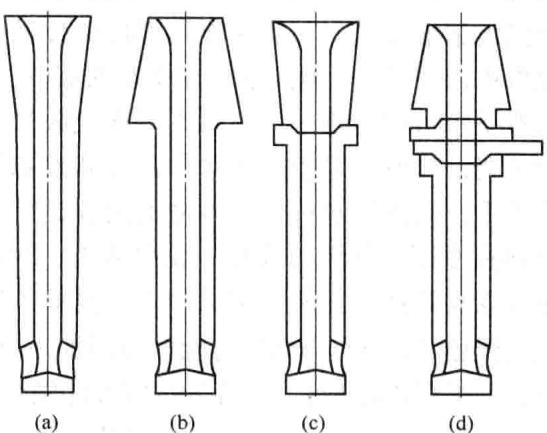

根据连铸工艺、浇铸钢种以及控流方式的差异,浸入式水口的结构和安装形式也呈现多样化。常见的控流系统包括塞棒系统和滑动水口系统。与塞棒配合使用的整体式水口长度通常在700mm以上,分为从中间包内部向外安装的内装型和反向安装的外装型。而与滑动水口系统配套的水口,则相当于滑动水口的“下水口”,长度较短,一般不足400mm,通过杠杆配重系统压紧,以纤维垫或密封胶泥实现与中间包下端口的密封。

图1 浸入式水口的安装形式(a)内装型;(b)外装型;(c)组合型;(d)滑动水口

浸入式水口的工作环境极其恶劣,它必须满足一系列相互关联甚至相互制约的性能要求:

此外,由于水口材质自身存在一定的气孔率,钢水流动时产生的负压可能将外界空气渗透至水口内部,导致钢水氧化。因此,水口外表面通常需涂覆一层防氧化釉层。在高温下,该釉层熔化形成致密的保护膜,既能防止基体材料(尤其是石墨)被氧化,也能有效隔绝空气侵入。

浸入式水口的材质发展史,是一部不断应对更严苛冶炼条件、追求更高品质钢材的创新史。

连铸技术发展初期,熔融石英质水口凭借其优异的抗热震性、良好的机械强度和耐酸性渣侵蚀能力,成为主流选择,足以应对普通碳素钢、低锰钢(w(Mn) < 0.8%)及铝镇静钢的浇注。然而,其化学局限性也相当明显。SiO2作为酸性材料,在与高碱度保护渣接触时,渣线部位会遭受严重侵蚀,出现“缩颈”甚至断裂。更重要的是,在浇注高锰钢时,钢液中的Mn会与SiO2发生反应(MnO·SiO₂),加剧侵蚀。同时,石英材质对吸潮敏感,在储运、安装及烘烤过程中需格外小心。

目前,铝碳质材料因其综合性能和成本优势,已成为应用最广泛的水口材质。其主要原料Al₂O₃(如电熔刚玉、烧结刚玉)来源广泛,具有熔点高(α-Al₂O₃熔点2050℃)、硬度大、化学性质稳定、耐高温侵蚀等优点。但纯刚玉制品的线膨胀系数较大,导致抗热震性不足。

为了弥补这一缺陷,石墨的引入起到了关键作用。石墨的低线膨胀系数、低弹性模量和高热导率,极大地提升了材料的抗热震稳定性。同时,石墨不易被钢水和熔渣润湿的特性,也增强了其耐腐蚀能力。Al₂O₃-C材料体系的成功,恰是利用了两种组分的优势互补,解决了高锰钢、合金钢等多炉连浇的难题。

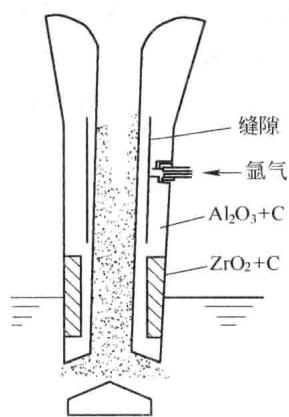

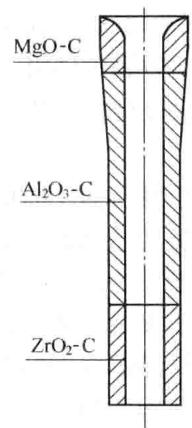

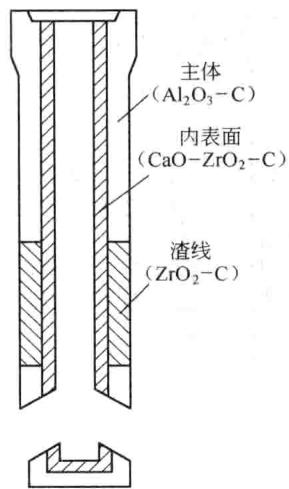

随着对钢种洁净度和连浇炉数要求的不断提升,单一材质已无法满足所有部位的性能需求。复合材质水口应运而生,其核心理念是“因地制宜”,在不同部位采用不同材质,实现性能最优化。

图2 铝碳-锆碳复合水口示意图

图3 镁碳-铝碳-锆碳质复合浸入式水口

浸入式水口的服役寿命主要受两大因素制约:内壁堵塞和渣线侵蚀。理解其发生机理是提出有效改进措施的前提。

水口堵塞尤其在浇铸铝镇静钢、高铝钢、稀土钢和含钛钢时尤为严重。其根源在于钢水中的脱氧产物(主要是α-Al₂O₃),或钢中溶解的[Al]与耐火材料中的SiO₂反应生成的Al₂O₃,在水口内壁沉积。这些微小的Al₂O₃颗粒在高温下发生烧结,逐渐聚集成层,最终导致通道变窄甚至完全堵塞。

针对堵塞问题,主要从“材质”和“结构”两个维度寻求解决方案。

1. 材质防堵塞 核心思路是在水口内壁复合一层功能性内衬,通过化学反应抑制Al₂O₃的附着。

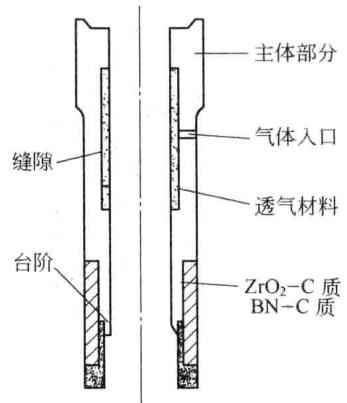

图4 CaO-ZrO₂-C质浸入式水口示意图

图5 复合式浸入式水口(Al₂O₃-BN-C)示意图

表1系统性地展示了几种典型浸入式水口不同部位的材质选择及其理化性能指标。准确评估这些材料的成分、气孔率、强度和抗热震性,对于预测和控制其在实际应用中的行为至关重要。

表1 几种典型浸入式水口的理化指标

| 部 位 | 浸入式水口1 | 浸入式水口2 | 浸入式水口3 | 内 层 | 碗部 | |||

|---|---|---|---|---|---|---|---|---|

| 本体 | 渣线 | 透气部位 | 本体 | 渣线 | ZrO₂-CaO-C | BN-C | ||

| 材质 | 铝碳 | 铬碳 | 铝碳 | 铝碳 | 铬碳 | 石英 | ||

| w(Al₂O₃)/% | ≥48 | ≥80 | ≥45 | 40 | ||||

| w(C+SiC)/% | ≥30 | ≥15 | ≥15 | ≥20 | ≥12 | ≥6 | 12.5 | |

| w(ZrO₂)/% | 77 | 80 | ≥60 | |||||

| w(SiO₂)/% | ≤15 | ≤20 | 18.5 | |||||

| w(CaO)/% | 25 | 24(BN) | ||||||

| w(MgO)/% | ||||||||

| 气孔率/% | ≤17 | ≤18 | ≤20 | ≤18 | ≤19 | 16.5 | ||

| 体积密度/g·cm⁻³ | 2.27 | 1.85 | 2.0 | 2.42 | ||||

| 常温耐压强度/MPa | ≥17 | ≥16 | ≥40 | |||||

| 常温抗折强度/MPa | ≥6 | ≥4 | ||||||

| 抗热震性/次 | ≥5 | ≥5 | ≥5 | |||||

| 标态通气量/L·min⁻¹ | 23 |

要确保上述理化指标的准确性和可靠性,依赖于精密的分析检测手段。这不仅是产品出厂的质量凭证,更是指导材料研发和工艺改进的基础数据。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测耐火材料理化性能检测,可靠准确。欢迎沟通交流,电话19939716636

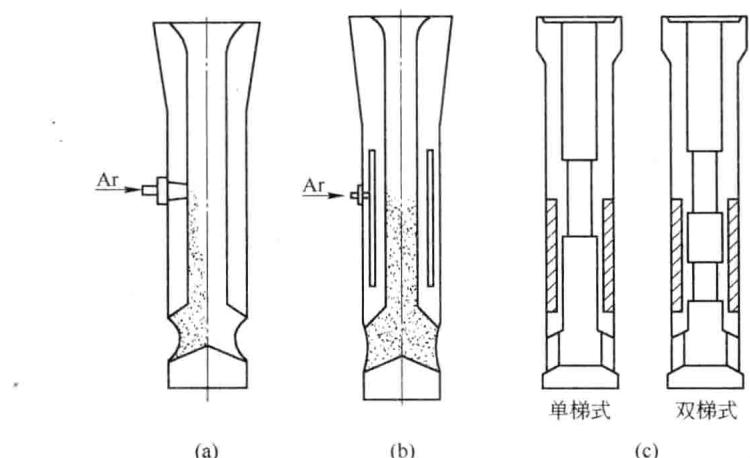

2. 结构防堵塞 这类方法通过物理手段阻止沉积,核心技术是“吹氩”。即从外部向水口特定结构吹入氩气,在水口内壁与钢水之间形成一层动态的气膜,物理隔离Al₂O₃的附着。

图6 结构型防堵塞水口示意图(a)吹氩结构透气塞型;(b)狭缝型;(c)环状阶梯型

水口在结晶器钢液和保护渣的界面处,同时经受高温钢水和熔渣的化学与物理侵蚀,是损毁最快的区域。这里的ZrO₂-C材料面临双重攻击:与钢液接触时,以石墨的氧化和溶解为主;与渣液接触时,由于石墨不润湿,侵蚀则以渣液对ZrO₂颗粒的溶蚀为主。渣液会优先与ZrO₂颗粒中的杂质和CaO稳定剂反应,因此,原料的致密程度和纯度对最终抗侵蚀性影响巨大。

改进渣线抗侵蚀性的措施是系统工程:

综上所述,浸入式水口作为连铸工艺链中的关键一环,其技术进步体现了材料科学、热工学和流体动力学的深度融合。从满足基本浇注需求到适应极端洁净钢生产,每一次材质和结构的革新,都旨在解决生产现场最棘手的痛点,最终指向更高效率、更高质量的钢铁生产目标。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价