在役钢轨的结构健康是保障铁路运输安全的基石。其检测工作的核心,在于精准识别使用过程中萌生的各类疲劳裂纹,尤其是危险性极高的轨头核伤与螺孔裂纹。同时,对于钢厂在生产环节可能漏检的材质缺陷,如严重的纵向夹杂,也需保持高度警惕。

由于在役钢轨已铺设于线路之上,超声波探伤作业只能从钢轨踏面(即路面)进行。钢轨内部缺陷的类型、空间位置和取向千差万别,这决定了单一方向的声束远不足以实现全面覆盖,必须采用多探头、多角度的组合扫查策略。

行业内的常规配置是:

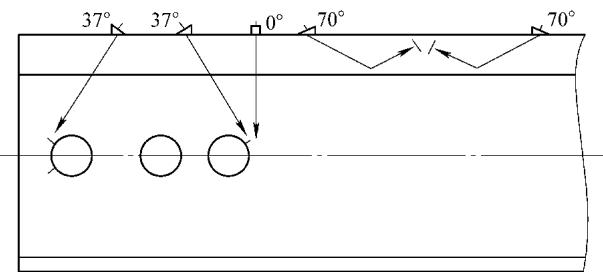

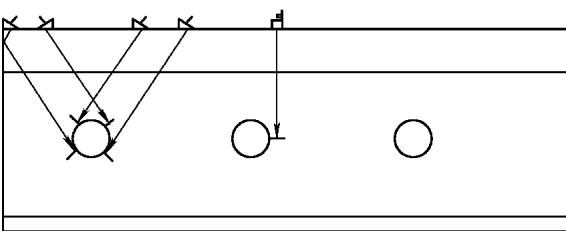

疲劳裂纹的生长方向往往与钢轨踏面存在特定的角度关系。为防止因缺陷取向问题导致的漏检,一台探伤仪器通常至少需要配置两只70°探头和两只37°探头,以相反的倾向布置,从而覆盖不同走向的缺陷。图1所示为手推式探伤仪的一种基础探头配置。在实际应用中,为了强化对特定类型或特定区域缺陷的探测能力,探头的数量或仪器的通道数还会相应增加。

图1 钢轨探伤示意图

随着铁路运输向高速、重载方向发展,钢轨的损伤模式也呈现出新的特点。例如,轨头核伤的萌生位置已从传统的轨头内侧,扩展到外侧乃至中部区域。轨底三角区下方的横向裂纹数量也显著增加,逐渐演变为一种主要的伤损类型。这些变化对探伤技术提出了更高的要求。应对策略包括:适当扩大探头的声场覆盖范围,增加70°探头的数量,并着力提升37°探头的探测灵敏度与报警范围。

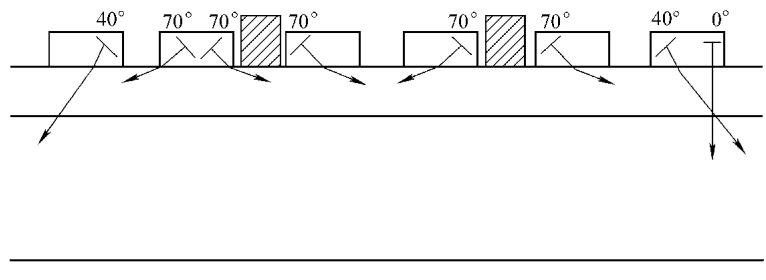

图2展示了一种针对新型损伤模式的探伤方案。该方案采用了多达5只70°探头,其中两只利用一次波,三只利用二次波,实现了对轨头内、中、外三个区域的同时探测。同时,将原有的37°探头更换为40°探头,以增强对螺孔下裂的检测效能。

图2 钢轨新型探伤方式

钢轨核伤是一种内部的横向疲劳裂纹,形态上近似椭圆形,长短轴比例约为3:2。它是可能导致钢轨发生横向脆断的罪魁祸首,属于最高危的缺陷类型之一。

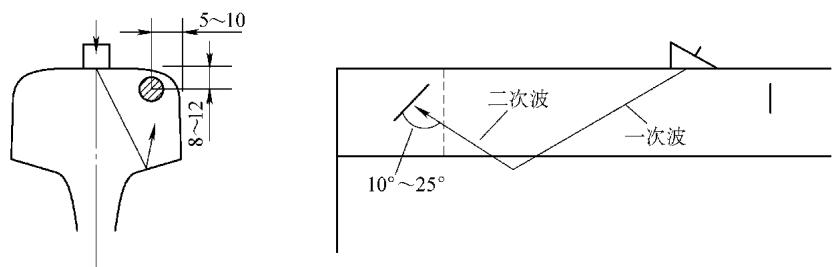

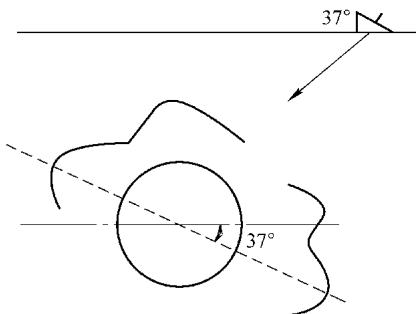

核伤的疲劳源点通常位于距踏面8~12 mm、距轨头内侧5~10 mm的区域(如图3所示)。近年来,由焊缝或轮轨擦伤引发的、位于轨头中部的核伤也日益增多。在一些复用钢轨上,甚至出现了轨头外侧核伤。其裂纹面与轨头侧面近乎垂直,而与踏面的夹角则根据线路类型有所不同:单行线上多呈10°~25°,复行线上则近乎垂直。当核伤尚未扩展至钢轨表面时,肉眼无法观察,断面呈银白色,称为“白核”;扩展至表面后,因氧化而变黑,则为“黑核”。

图3 核伤及其探测方法

国际上普遍采用折射角为65°~70°的超声横波探头进行核伤探测。大型钢轨探伤车多采用一次波法。值得一提的是,前苏联曾采用过将探头向内侧偏转35°的一次波探测技术。在中国,考虑到核伤多发于轨头内侧上角的特点,长期以来主流方法是二次波法。该方法将探头向内侧偏转14°~20°,利用声波经由轨颚(钢轨下颌部)一次反射后的二次波进行检测(如图3所示)。这种路径设计能够有效提升探测灵敏度,对发现早期微小缺陷尤为有利。

为了精确控制声束路径,我们需要借助一系列几何声学方程来描述其在钢轨复杂截面内的传播行为。

(1) 二次波声路方程

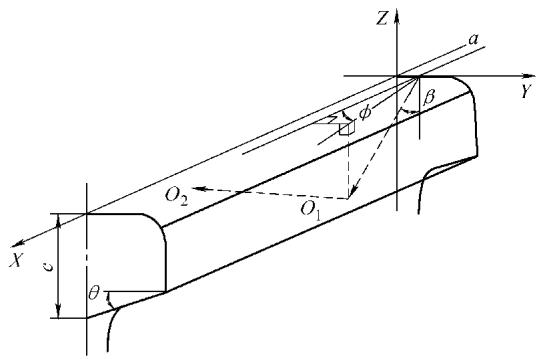

采用二次波法探测核伤时,声波在轨颚的反射面与入射面(路面)并不平行。如图4所示,二次声波 O₁O₂ 的声路方程可以表示为:

$$ /frac{X - X_{O_1}}{/sin/beta/cos/phi} = /frac{Y - Y_{O_1}}{/sin/beta/cos/phi/cos 2/theta - /cos/beta/sin 2/theta} = /frac{Z - Z_{O_1}}{/sin/beta/sin/phi/sin 2/theta + /cos/beta/cos 2/theta} $$

其中各参数定义如下:

图4 核伤探测声路分析

(2) 二次波关键点坐标与声程

二次波与踏面交点 O₂(XO₂, YO₂, ZO₂) 的坐标及二次波声程 O₁O₂ 可由以下公式确定:

$$ X_{O_2} = /frac{2k/cos/phi/cos^2/theta (c - a/tan/theta)}{k/sin/phi/sin 2/theta + /cos 2/theta} $$

$$ Y_{O_2} = /frac{a + 2c/cos/theta (k/sin/phi/cos/theta - /sin/theta)}{k/sin/phi/sin 2/theta + /cos 2/theta} $$

$$ Z_{O_2} = 0 $$

$$ /overline{O_1O_2} = /sqrt{(X_{O_2} - X_{O_1})^2 + (Y_{O_2} - Y_{O_1})^2 + Z_{O_2}^2} $$

此处,k = tan β。

(3) 声波与关键平面的夹角

精确计算声波与不同平面的夹角,对于理解声束姿态和优化探测效果至关重要。

一次波在轨颚上的入射角 δ: $$ /delta = /cos^{-1}(/sin/beta/sin/phi/sin/theta + /cos/beta/cos/theta) $$ 除非 θ = 0,否则 δ 总是小于 β。

二次波与纵剖面(XOZ平面)的夹角 ξ: $$ /xi = /sin^{-1}(/sin/beta/sin/phi/cos 2/theta - /cos/beta/sin 2/theta) $$

二次波与踏面的夹角 γ: $$ /gamma = /sin^{-1}(/sin/beta/sin/phi/sin 2/theta + /cos/beta/cos 2/theta) $$

二次波与钢轨横断面的夹角 ψ: $$ /psi = /sin^{-1}(/sin/beta/cos/phi) $$

在核伤平面上的入射角 α₁ 和 α₂: 假设核伤倾角为 η,则一次波和二次波在核伤平面上的入射角分别为: $$ /alpha_{1} = /cos^{-1}(/sin/beta/cos/phi/cos/eta /pm /cos/beta/sin/eta) $$ $$ /alpha_{2} = /cos^{-1}[ /sin/beta/cos/phi/cos/eta /pm (/sin/beta/cos/phi/sin 2/theta + /cos/beta/cos 2/theta)/sin/eta ] $$ 式中 η 为缺陷与YOZ平面的夹角。当缺陷与入射波取向一致时取“+”,反之取“-”。

对于一个给定的探头,要使其声线精准地穿过钢轨横断面上的目标探测点 (m, n),必须满足以下条件:

$$ k/sin/phi = /frac{/cos 2/theta m + /sin 2/theta (n + c) - a}{-/sin 2/theta m + /cos 2/theta (n + c) + c} $$

通过此式,可以反推出在钢轨不同深度层面上能够被探测到的横向位置 m。

理论分析的最终目的是指导实践。如何选择最佳的探测参数组合 (β, φ, a) 是现场作业的关键。

(1) 折射角 β 的选择 β 的选择主要取决于如何最大化核伤的反射信号。考虑到核伤相对于横断面的倾角通常在 10°~25° 之间,为了使声波在核伤上的入射角尽可能小以获得强反射,应在信噪比允许的前提下,尽量选择 65°~70° 范围的上限。因此,选择 β = 70° 是一个理想且通用的选择,它对复行线上近 0° 倾角的核伤检测同样有效。国内外目前普遍采用此角度。

(2) 偏斜角 φ 的选择 探头偏角 φ 理论上可由前述公式直接求出。但公式揭示了一个事实:从探头入射点到目标探测点,声束的路径并非唯一。选择 φ 的过程,实质上是寻找一条能让核伤回波最强的最佳探测路径。

核伤通常与轨头纵断面近似垂直,如果能让二次波的传播方向与纵断面平行,无疑将大大有利于缺陷的检出。为此,我们令二次波与纵剖面的夹角 ξ = 0,可得: $$ /phi = /sin^{-1}/left(/frac{/tan 2/theta}{k}/right) /quad /text{或} /quad k/sin/phi = /tan 2/theta $$ 这个公式给出了使二次波与纵断面平行的理想偏角。可以看到,φ 值仅与轨颚倾角 θ 和探头折射角 β 相关。这意味着对于同类型钢轨,所需的偏角是固定的,不受钢轨垂直磨耗的影响。在现场,我们只需调节探头的横向位置 a,就能让声束精确地扫过目标区域。

表1给出了不同轨型与探头折射角对应的推荐偏角。

表1 探头折射角和轨型的对应关系 | 轨型 | /multicolumn{6}{c|}{探头折射角/(°)} | | :— | :—: | :—: | :—: | :—: | :—: | :—: | | | 65 | 66 | 67 | 68 | 69 | 70 | | 43轨、60轨 (θ=18.4°) | 20.5 | 19.5 | 18.6 | 17.6 | 16.7 | 15.8 | | 50轨、75轨 (θ=14.0°) | 14.4 | 13.7 | 13.1 | 12.4 | 11.8 | 11.2 |

(3) 横向位置 a 的选择 确定了最优偏角 φ 后,二次波虽然平行于纵断面,但未必正好经过我们需要探测的区域。因此,需要通过调整探头的横向偏移量 a 来进行精确对准。设目标区域中心坐标为 (m,n),a 的值可由下式导出: $$ a = (k/sin/phi/sin 2/theta + /cos 2/theta)m + /sin 2/theta(n+c) - k/sin/phi/cos 2/theta n - 2k/sin/phi/cos c^2/theta $$ 当按照前述最优偏角 φ (即 ksinφ = tan2θ) 进行选择时,上式可大幅简化为: $$ a = /frac{m}{/cos 2/theta} - /tan 2/theta c = /frac{m - /sin 2/theta c}{/cos 2/theta} $$ 简化后的公式表明,a 与 m 存在线性关系。这意味着一旦声波平行于钢轨纵断面,无论在何种深度,其探测到的横向位置都是一致的。调节探头位置 a,就相当于让二次声波在横向平行移动,这为理论分析和现场调节都带来了极大的便利。

钢轨在使用过程中会发生垂直磨耗,这相当于轨头高度 c 减小。从上述 a 的简化公式可以看出,c 减小会导致 a 相应增大。物理意义上,这是因为磨耗使得目标缺陷的横向距离减小,探头必须向被测一侧移动一定距离,才能保证主声束依然能够命中目标点 (m,n)。

对于二次波平行于纵断面的情况,探头位置的调整量 Δa 与磨耗量 Δc 的关系为: $$ /Delta a = -/tan 2/theta /Delta c $$ 具体到常用轨型: $$ /Delta a = /begin{cases} 0.75|/Delta c| & /text{(43轨、60轨)} // 0.53|/Delta c| & /text{(50轨、75轨)} /end{cases} $$ 因此,当钢轨发生垂直磨耗时,为保持最佳探伤效果,操作人员应根据磨耗量将探头向被探测一侧做相应的横向平移补偿。

要获得精确可靠的钢轨探伤结果,不仅需要深刻理解其物理原理,更依赖于对探测参数的精细优化和对现场工况的准确判断。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢轨无损检测,可靠准确。欢迎沟通交流,电话19939716636

螺孔裂纹是另一种常见的危险性缺陷,它由螺孔边缘在应力作用下萌生并扩展形成。螺孔周边的机械损伤、锈蚀等都是其疲劳核心。裂纹的倾角 α(与水平线的夹角)通常分布在 0°~45° 范围内。其中,第一螺孔的裂纹尤为危险,严重时可导致轨端掉块(揭盖),引发灾难性后果。其探测方法如图5所示。

图5 螺孔裂纹的探测方法

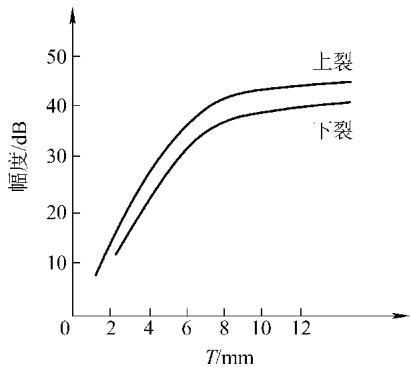

(1) 反射波幅与裂纹深度的关系

图6展示了一组典型的螺孔裂纹反射波幅与裂纹深度的关系曲线(实验条件:裂纹倾角 α = 37°,探头折射角 β = 37°,频率 f = 2.5MHz)。从图中可以看出,当裂纹深度在 5~6 mm 以下时,反射波高随深度变化非常剧烈;而当深度超过 7~8 mm 后,波高变化趋于平缓,最终基本稳定。尽管使用不同角度或频率的探头会改变曲线的具体形态,但这一基本规律是共通的。

图6 螺孔裂纹反射波幅度与裂纹深度的关系曲线

(2) 反射波幅与裂纹倾角的关系

图7揭示了反射波幅与裂纹倾角之间的复杂关系。曲线显示了四个明显的峰值。其中,位于第二和第四象限 37° 附近的两个峰值,是由于声束与裂纹面实现了近似垂直入射,获得了最强的镜面反射。而另外两个峰值的出现,则是因为螺孔本身参与了反射,与裂纹面构成了角反射器效应,即通常所说的“直角反射”。

图7 裂纹反射波幅度与倾角的关系曲线

(3) 0° 探头的辅助作用

0° 探头在探伤中扮演着多重角色。它不仅能实时监视探头与钢轨的耦合状态和仪器的整体工作性能,本身也是一个有效的缺陷发现工具。当灵敏度设置得当时,0° 探头能够有效地检出 0°~45° 范围内的螺孔上裂,以及 0°~10° 范围内的螺孔下裂,成为对 37° 斜探头的极佳补充。

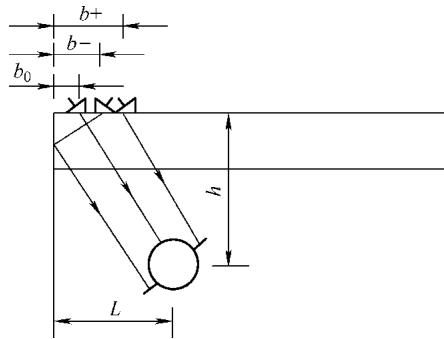

图8是探测第一螺孔在第一、三象限裂纹的示意图。对于螺孔上方的裂纹,声束是“正打”;而对于螺孔下方的裂纹,则是利用一次底面反射的声波进行“倒打”。

图8 第一螺孔裂纹的探测

为了保证声束有足够的入射宽度,并规避轨端高低接头、冲击凹痕等表面不平整带来的干扰,要求图中所示的 b+、b- 和 b₀ 都应保持足够大的值,使探头能尽量远离轨端。由于 b+ 总是大于 b₀,只要 b₀ 满足探伤要求,b+ 自然也满足。因此,在选择探头角度和探测条件时,我们主要关注 b- 和 b₀ 的大小。

不难证明以下关系: $$ b+ = L_1 + R/cos/alpha - (h - R/sin/alpha)/tan/beta $$ $$ b- = (h + R/sin/alpha)/tan/beta + R/cos/alpha - L_1 $$ $$ b_0 = L_1 - h/tan/beta $$ $$ b- + b_0 = R(/sin/alpha/tan/beta + /cos/alpha) $$

从这些公式中可以洞察到一个内在的矛盾:

当使用同一只斜探头探测上、下裂纹时,这两个要求显然是难以同时满足的。这构成了一个典型的工程优化问题。

在实践中,通常采用组合策略来化解这一矛盾:利用 0° 探头的进波报警来兼顾螺孔上裂和小角度下裂的探测;而主力的斜探头,其角度则可适当选得大一些,以优先满足对危险性更高的“倒打”下裂的探测需求。

基于此原则,推荐的探头角度为:

下一篇:钢轨焊缝无损检测技术深度解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价