钢轨的连接,无论是采用接触焊、气压焊还是铝热焊,都会在接头处形成焊缝。这一区域的冶金过程复杂,受到工艺、材料等多重因素的交织影响,不可避免地会引入各种潜在的危害性缺陷。更严峻的是,在日复一日的列车荷载作用下,焊缝区域还会萌生疲劳裂纹。这些隐藏的“病灶”一旦未能及时发现并处理,极有可能发展为钢轨的早期脆性断裂,其后果不堪设想。

因此,对钢轨焊缝的无损检测,早已超越了常规质量控制的范畴,成为保障轨道交通安全的生命线。探伤的范围并不仅限于焊缝本身,还必须延伸至两侧的热影响区(HAZ)。焊接热循环会改变这一区域的微观结构,导致其力学性能和均匀性下降。有时,即便没有明显的宏观缺陷,热影响区的组织劣化也足以成为断轨的诱因。所以,一个完整的焊缝探伤方案,必须将焊缝及其热影响区视为一个整体来考量。

在对钢轨焊缝进行探伤时,我们面对的缺陷种类繁多。从成因上,可以将其归为三类:

从超声波探伤的视角,我们更关心缺陷的几何形态。据此,可将缺陷简化为两大类:

体积状缺陷的探测:由于体积状缺陷向各个方向反射声波的能力比较均匀,没有强烈的方向性,因此只要有声波入射,总会有一部分能量沿原路返回被探头接收。使用常规的单探头脉冲反射法即可有效探测,这与其他通用工件的探伤原理并无本质区别。

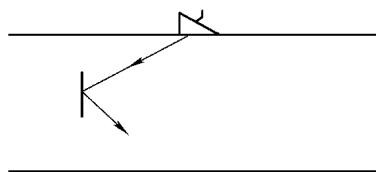

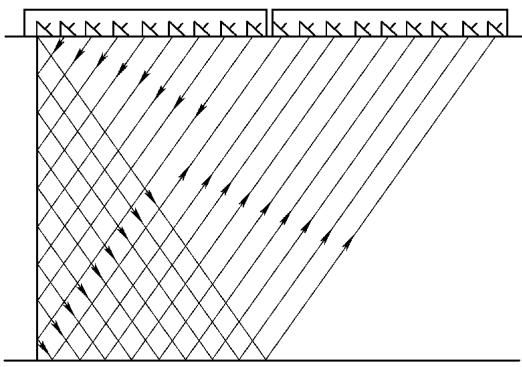

平面状缺陷的探测:这才是钢轨焊缝探伤的核心挑战。平面状缺陷通常平行于焊缝(即垂直于探测面)。当采用横波探头从轨面进行扫查时,声波入射到缺陷表面后,会像镜面反射一样,将能量反射到其他方向,而无法返回到发射探头,导致漏检,如图1所示。

图1 平面状缺陷的镜面反射导致单探头法失效

图1 平面状缺陷的镜面反射导致单探头法失效

为了捕捉这种“狡猾”的反射波,除了那些紧靠上下界面的缺陷可以利用界面反射被单探头发现外,绝大多数平面状缺陷都需要采用双探头法,即“一发一收”的模式进行探测。

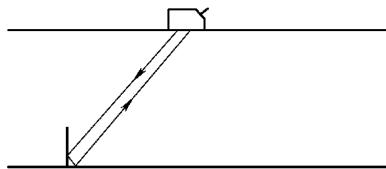

1. 直角反射扫查 当缺陷位置非常靠近工件的某个界面(如轨底或轨头顶面)时,可以利用直角反射原理。如图2所示,入射声波经缺陷反射至界面,再由界面反射回探头。由于缺陷离界面很近,入射点和接收点在探测面上的距离很小,因此可以使用同一个探头完成收发。

图2 直角反射扫查示意图

图2 直角反射扫查示意图

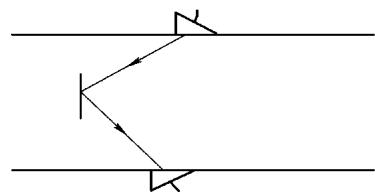

2. K型扫查 如图3所示,K型扫查将发射和接收两只探头分别放置在焊缝两侧的探测面上。声波路径形似字母“K”,一只探头发射,另一只接收。进行扫查时,两只探头需要保持相对位置不变,同步地相对或相背移动。

图3 K型扫查原理

图3 K型扫查原理

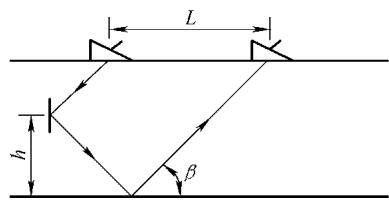

3. 串列式扫查(Tandem Scan) 串列式扫查是探测焊缝内部垂直缺陷的经典方法。如图4所示,两只探头一前一后放置在焊缝同一侧的探测面上。声波由前探头发射,经缺陷反射,再由底面反射,最终被后探头接收。

图4 串列式扫查原理

图4 串列式扫查原理

探头的间距 L 与其探测深度 h(缺陷到底面的距离)之间存在明确的几何关系:

L = 2 * tan(β) * h

其中,β 是探头的折射角(通常在38°至45°之间)。这个公式的实际意义在于:探头分得越开(L 越大),探测点就越高(h 越大);探头靠得越近,探测点就越低。通过连续改变两探头的间距(由分到合或由合到分),声束就能像梳子一样,自上而下或自下而上地扫查整个焊缝截面。

4. 阵列探头扫查 阵列探头可以看作是K型或串列式扫查的集成与自动化形式。它将多个探头晶片(收发对)集成在一个较长的探头块中(如图5),通过电子开关高速切换不同的收发组合,从而实现对焊缝不同区域的快速扫查,无需机械移动探头。其优点是效率高,但缺点也比较明显:探头较长导致与不平整的轨面耦合困难,且分段式的扫查可能造成声场覆盖不均,在精确定位和定量方面不如连续移动的机械扫查。

图5 用于串列式扫查的阵列探头

图5 用于串列式扫查的阵列探头

K型和串列式扫查有一个共同的显著优点:无论缺陷处于焊缝的哪个深度,声波传播的总距离 W 都是一个恒定值。对于串列式扫查,总声程 W 恰好是K型扫查声程的两倍,它仅与钢轨高度 H 和探头折射角 β 有关:

W = 2H / cos(β)

这意味着缺陷回波在仪器屏幕上的位置是固定的,这极大地简化了信号的识别和判读。不过,这些方法要求探头协同等速移动,手工操作几乎无法实现,通常需要借助专门的扫查架,在静态下进行探测。

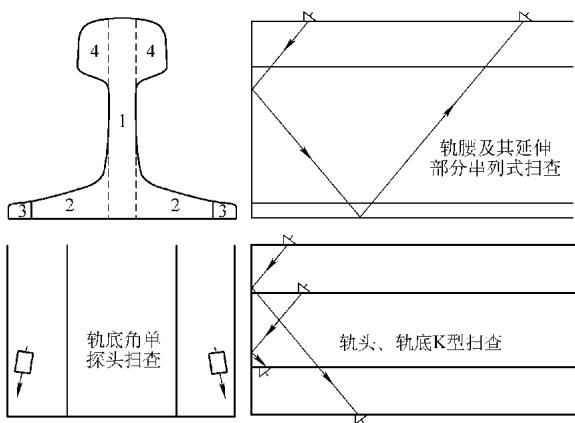

在实际操作中,由于钢轨截面几何形状复杂,通常会将其划分为四个区域,并针对各区域的特点采用最优的扫查方式,如图6所示。

图6 钢轨焊缝各部位的扫查方式分区

图6 钢轨焊缝各部位的扫查方式分区

为了提高检测效率,业界发展出了钢轨焊缝不停顿(连续)探伤法。其核心是利用高度集成的复合式阵列探头和高速电子切换技术,实现类似探伤小车一样的动态连续扫查。

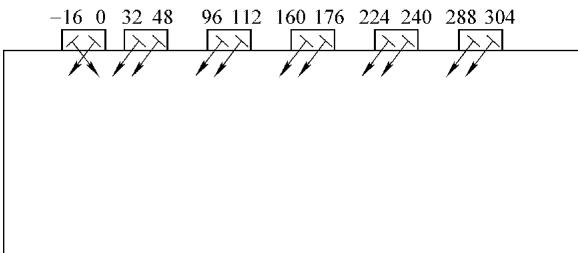

如图7所示,这种复合式阵列探头设计精巧。它在一个探头体内集成了多个子探头(晶片),所有晶片的折射角相同(例如38.6°,即K值为0.8)。通过精心设计各晶片的位置,可以组合出大量具有不同间距的收发对。

图7 复合式阵列探头的工作原理

图7 复合式阵列探头的工作原理

以图示为例,通过组合1号、2号发射子探头与右侧一系列接收子探头,可以形成20个不同的探头间距,这些间距经过L = 2 * tan(β) * h公式换算,恰好对应从0mm到190mm、间隔10mm的20个探测深度。这个覆盖范围足以应对43~75 kg/m的各类型钢轨焊缝。

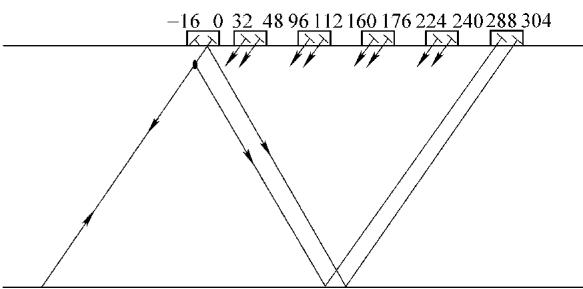

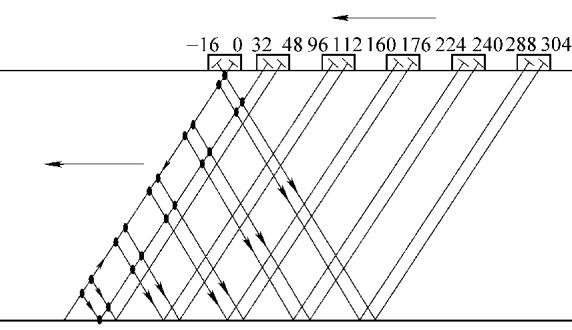

探测时,探头总成沿钢轨移动。在移动过程中,电子系统高速轮询启动不同的收发探头对(如图8所示),在瞬间完成对焊缝从上到下的“切片式”探测。

图8 单收单发和一收一发工作原理

图8 单收单发和一收一发工作原理

当探头静止时,这20个探测点在焊缝截面内构成两条斜线。当探头沿轨道移动时,这两条探测线随之平移,从而“扫描”过整个焊缝体积(如图9)。

图9 焊缝不停顿扫查原理

图9 焊缝不停顿扫查原理

探头中还包含一个“倒打探头”,它主要有两个作用:一是在反方向上以单收发模式补充扫查;二是与其他探头组成对穿模式,接收对穿波,用于实时校准系统灵敏度和监控耦合状态。

这种方法能够高效地完成对轨头、轨腰、轨底三角区及热影响区的连续扫查,但对于几何形状最为复杂的轨底角部分,目前仍需依赖传统的手工扫查作为补充。

找到缺陷只是第一步,准确评估其大小(即定量)同样至关重要。在这里,单探头法和双探头法表现出截然不同的物理特性。

这种声程的差异导致声波扩散程度不同,最终影响回波幅度。对于双探头法,在声场远场区,缺陷反射声压 p 可以近似表示为:

p = η * S / (x₁x₂) = η * S / (x(w - x))

其中:

S 是缺陷面积。η 是与系统相关的比例系数。w 是恒定的总声程 (w = x₁ + x₂)。x₁ 和 x₂ 分别是入射和反射声程。从该公式可以看出,反射波幅与入射、反射声程的乘积 x₁x₂ 成反比。当 x₁ = x₂ = w/2 时(即缺陷位于声程路径中点),乘积最大,此时回波幅度最低。

对于串列式扫查,这意味着同样大小的缺陷,如果靠近焊缝顶部或底部,x₁ 和 x₂ 差异大,乘积小,反射波幅高;如果靠近焊缝中部,x₁ 和 x₂ 接近,乘积大,反射波幅反而低。

表1的数据清晰地验证了这一规律。测试对象为Φ3mm平底孔,在近场区(H < 40mm),反射幅度基本稳定。进入远场区后,随着缺陷深度 H 的增加(更靠近声程中点),实测的反射幅度(dB值)呈下降趋势,与理论预测完全吻合。

表1 平底孔反射幅度随位置的变化规律

| H | 5 | 30 | 60 | 90 | 120 | 150 | 165 |

|---|---|---|---|---|---|---|---|

| 理论值/dB | 近 | 场 | 27.3 | 22.1 | 20.7 | 20 | 19.9 |

| 实测值/dB | 27 | 27 | 28 | 26 | 22 | 21 | 19 |

准确地对缺陷进行定量,不仅需要精密的仪器,更要求检测人员对声学原理有深刻的理解,并能结合复杂的现场工况进行综合判断和修正。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢轨焊缝无损检测,可靠准确。欢迎沟通交流,电话19939716636

下一篇:机车车辆零部件无损检测技术概论

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价