在现代工业制造中,通过电化学手段在基材表面构建功能性薄膜,是提升产品性能、延长使用寿命的关键工艺。无论是赋予金属光泽与耐磨性的电镀层,还是增强耐腐蚀与绝缘性的阳极氧化层,其质量的稳定性和一致性都直接决定了最终产品的可靠性。因此,如何在不破坏样品的前提下,精确表征这些微米级薄膜的物理与力学性能,便成为质量控制与工艺研发中的核心议题。

电镀层是通过电化学还原,在金属或非金属基体上沉积一层金属或合金。其检测不仅关注厚度,也关注硬度等与服役性能直接相关的指标。

对于镀层性能,硬度是一个关键的评价指标。超声瑞利波法为此提供了一种有效的无损检测路径。瑞利波是一种沿物体表面传播的弹性波,其穿透深度约等于一个波长。当材料表面存在镀层时,瑞利波的传播特性会发生改变。

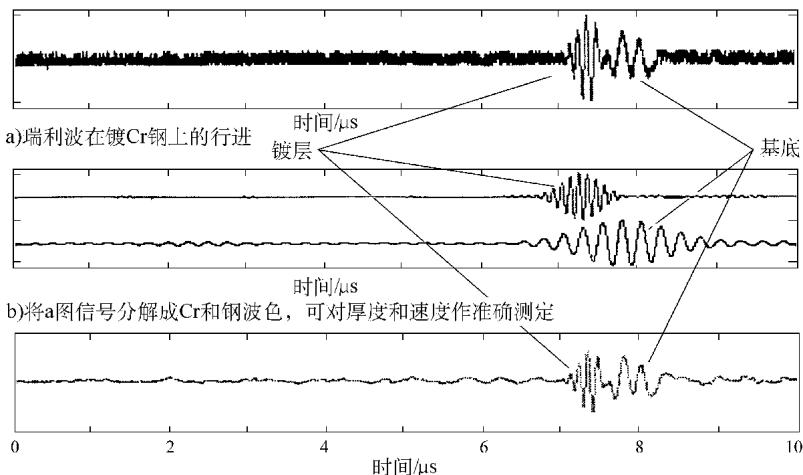

这个现象的物理基础在于频散效应。利用激光脉冲激发瑞利波,并通过宽带压电换能器(例如2-10MHz)进行接收,可以分析不同频率成分的波速。高频成分的瑞利波(波长较短,与镀层厚度相当)主要在镀层内部传播,其速度反映了镀层的力学特性;而低频成分(波长较长)则会穿透镀层,更多地在基底材料中传播。

图1:典型的瑞利波信号波形叠加,用于与原始波形进行比较分析

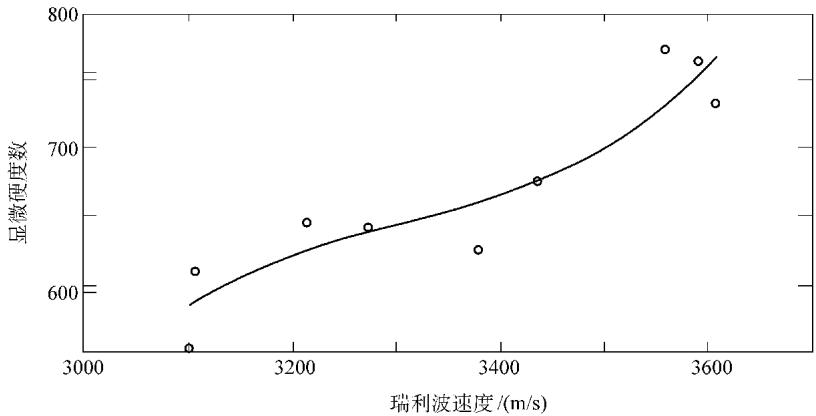

通过精确控制激光源与检测换能器的相对位置,可以测得瑞利波在镀层中的传播速度。实验数据表明,这个速度值与镀层的显微硬度存在强相关性。以钢基底上的镀铬层为例,如下图所示,瑞利波速度随着显微硬度的增大而线性增大。这一关系为镀层硬度的快速、无损评估提供了可靠依据。

图2:钢基底镀铬层的超声瑞利波表征(左)与显微硬度-瑞利波速度关系图(右)

在某些领域,尤其是印制电路板(PCB)制造中,对电镀通孔或表面覆铜的厚度测量要求极高。微电阻法为此提供了精准的解决方案。

其原理相当直接:依据欧姆定律,通过精确测量一个已知几何结构(如圆柱形的通孔)的电阻值,来反推导电材料(铜镀层)的平均厚度。测量时,采用特殊设计的锥形电隔离探头向通孔注入电流并同步测量电压降。结合已知的电导率、通孔长度和直径等参数,配套的软件能够自动完成电阻计算,并最终换算出镀层的平均厚度。这种方法自动化程度高,测量结果可靠,特别适用于大批量生产中的在线质量监控。

要获得稳定可靠的检测数据,对检测方法、设备参数配置和数据解读都有着极高的专业要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测电镀层性能检测,可靠准确。欢迎沟通交流,电话19939716636

阳极氧化是在外加电场作用下,使作为阳极的金属(如铝)表面形成一层氧化物薄膜的过程。这层膜的微观结构决定了其独特的检测方法。

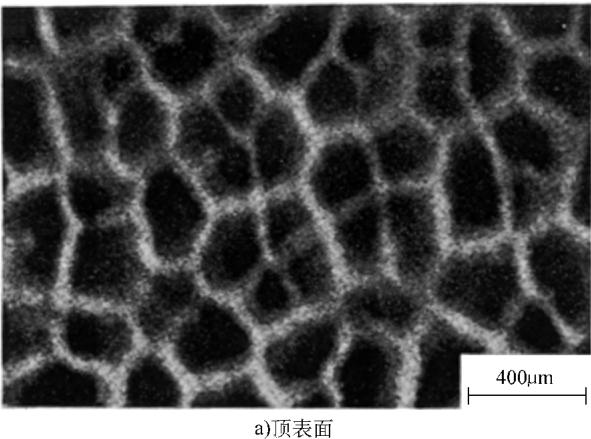

以磷酸阳极氧化形成的氧化铝薄膜为例,其扫描电镜(SEM)图像揭示了一种独特的蜂窝状结构。这层膜由大量垂直于基底的、细小的多孔通道构成。这种结构导致氧化层在宏观上表现出弹性各向异性:在平行于基底的平面内是各向同性的,而在垂直方向上则表现出不同的力学特性。

图3:由磷酸阳极化形成的氧化铝薄层扫描电镜(SEM)图片,展示了其多孔蜂窝结构

针对阳极氧化层的半透明特性,发展出了多种基于光学原理的无损测厚方法。

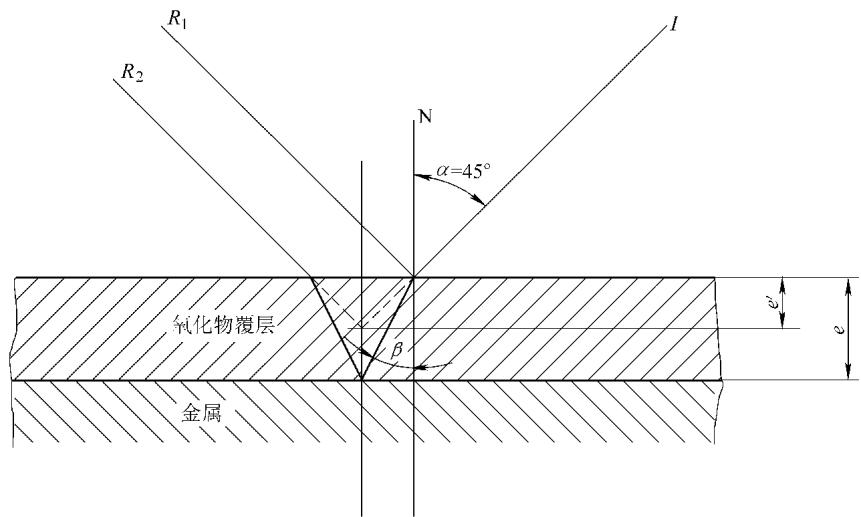

该方法利用一束平行光以特定角度(通常为45°)入射到样品表面。光束在氧化层-空气界面发生部分反射(R1),另一部分则折射进入氧化层,在金属-氧化层界面再次反射,并最终折射出氧化层表面(R2),如下图所示。

图4:裂束显微镜的光束路径示意图

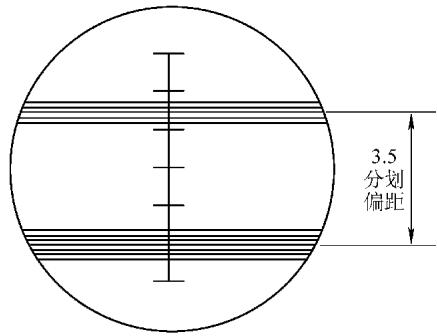

由于存在光程差,在显微镜目镜中会观察到两条平行的亮线。这两条线之间的视在距离(e’)与氧化层的真实厚度(e)、仪器的放大率以及氧化层的折射率(n,通常为1.59-1.62)直接相关。当入射角和物镜光轴角均为45°时,真实厚度可通过下式计算:

e = e’ * √(2n2 - 1)

以n=1.62为例,该公式可简化为 e ≈ 2.06e’。

在实际操作中,为保证结果的代表性,通常会在检测面上至少取10个点进行测量,并计算其算术平均值。对于测量值,允许其与平均值存在±10%的偏差。对于超出此范围的异常值,需要进行审慎处理,例如剔除后进行补充测量,以确保最终结果的统计有效性。

这是一种精度更高的方法。它利用白光照明,通过调节显微镜,可以在视场中同时看到两组干涉条纹:一组来自覆层-空气界面的弱条纹,和一组来自覆层-基底界面的强条纹。

图5:通过白光干涉显微镜观察到的阳极氧化铝表面干涉条纹

测量的核心是计数两组白光条纹中心之间的单色光干涉条纹数目(n)。覆层厚度 T 可通过以下公式计算:

T = (nλ / 2μ) * [1 + α2/4]

其中:

例如,使用波长为0.546μm的汞绿光,测得条纹数为24,已知氧化铝覆层的折射率为1.62,物镜数值孔径为0.78,则该处覆层的厚度为:

T = [(24 × 0.546) / (2 × 1.62)] × [1 + 0.782 / 4] ≈ 4.66μm

这种方法能够提供非常精确的局部厚度信息,对于精细工艺的研发与验证极具价值。如果您在实际工作中也面临类似的阳极氧化层质量控制挑战,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价