材料在承受交变载荷时,其内部的微观结构演化与能量耗散过程,必然伴随着热现象。这些微弱的热信号,如同材料疲劳状态的“心电图”,为我们提供了一种非接触、无损地洞察其内部损伤累积、乃至预测剩余寿命的独特窗口。本文将系统梳理几种关键的热学检测方法,深入探讨其原理、应用实例与各自的适用边界。

自上世纪70年代中期以来,红外检测便已成为探测疲劳损伤的重要手段。其核心优势在于能够实现实时、无损且远距离的测量。根据热源的激发方式,红外法可分为三种主要类型:

在针对不锈钢和高温合金的旋转弯曲疲劳试验中,研究人员利用红外辐射计精确记录了试样中部的温度演变。结果清晰地表明,疲劳断裂前的温度上升与应力增大的关系呈现指数形式。尤其对于高韧性材料,在高应力疲劳条件下,初始阶段的温升速率与最终的疲劳寿命直接相关。这证实了红外技术不仅能监测因过载引发的突发性断裂,更具备预测在役构件疲劳寿命的潜力。

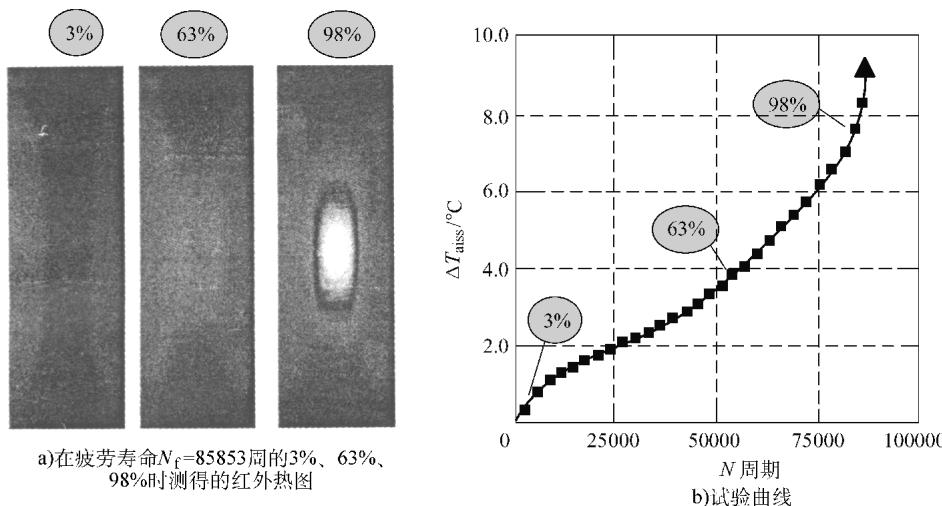

被动红外热图(Passive Thermography)是机械激活法的一种精细化应用。在一个典型的实验中,将Ti-6Al-4V钛合金试样置于疲劳试验机上,承受正弦周期载荷。一台工作在长波红外波段(8~12 μm)的Hg-Cd-Te探测器红外相机,以25 Hz的帧率在1米外进行观测,其温度分辨率可达约0.2 K。为了增强红外发射率,通常会在试样表面喷涂一层聚合物薄层。

在周期加载下,测得的试样表面总温度变化 ΔT,在忽略热传导的理想情况下,是两种效应的叠加:由热弹性效应引起的温度变化 ΔTd 和由内部摩擦、塑性变形等不可逆过程产生的散逸热引起的温度变化 ΔTaiss。后者正是我们关注的、与损伤直接相关的信号。

下图展示了Ti-6Al-4V钛合金在疲劳试验中,散逸热温升 ΔTaiss 随加载周次 N 的变化关系。

图1 在疲劳试验时测定的 ΔTaiss 与 N 的关系曲线(σm = 467.5 MPa,σa = 400 MPa,30 Hz)

图1 在疲劳试验时测定的 ΔTaiss 与 N 的关系曲线(σm = 467.5 MPa,σa = 400 MPa,30 Hz)

从曲线中可以观察到,随着疲劳周次的增加,散逸热导致的温升呈现出明显的阶段性特征,这直接反映了材料内部损伤的累积过程。因此,被动红外热图凭借其高速、非接触和优异的局部空间分辨能力,成为研究疲劳过程和量化损伤累积的有力工具。

当我们将视线聚焦于裂纹萌生之前的极早期疲劳阶段,温差电探测法提供了一种更为敏感的可能性。其基本原理在于,金属材料的疲劳损伤过程,往往与冷作硬化、微塑性变形、残余应变等物理效应相伴相生。这些微观结构的变化会改变材料的热电势(Seebeck系数),从而产生一个可被检测的温差电信号。理论上,这使得在宏观裂纹出现前,对疲劳损伤进行定量评定成为可能。

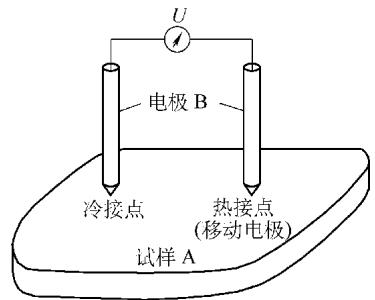

在实验操作中,一种产生温差的方式是通过电极与试件表面的轻微机械摩擦,如图2所示。这种方法的优点是具备自清洁效应,能去除表面氧化层;但其缺点也十分突出,即摩擦产生的热量重复性差,作为一种精确定量的手段,其准确性受到挑战。

图2 温差电探测示意图(通过试样与移动电极间的摩擦生热)

图2 温差电探测示意图(通过试样与移动电极间的摩擦生热)

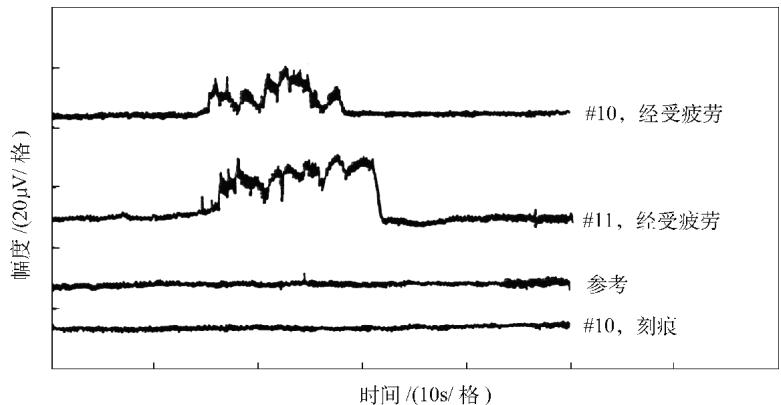

针对2024铝合金(立方晶系)的试验取得了积极成果。研究表明,在裂纹萌生前,经历过疲劳循环的试样相较于未疲劳的原始试样,能够产生显著且易于探测的温差电压。

图3 2024铝电极对经受疲劳和未经受疲劳的2024铝试样摩擦时产生的温差电信号

图3 2024铝电极对经受疲劳和未经受疲劳的2024铝试样摩擦时产生的温差电信号

如图3所示,电极在疲劳试样上移动时,仅在疲劳裂纹前方的塑性区附近(10# 和 11# 试样)产生了明显的温差电信号。这些试样经过了超过16万次的三点弯曲疲劳加载。作为对比,在试样的未疲劳端,即使用工具刻意制造表面划痕,也未检测到类似的信号。这充分说明该信号来源于材料内部的疲劳损伤,而非表面形貌变化。这一技术展现了其在飞机结构件等关键部件早期疲劳损伤探测中的应用潜力。

然而,温差电法并非万能。在对Ti-6Al-4V钛合金进行相同测试时,结果却不尽人意。由于钛合金较差的摩擦学性能,摩擦电极与试样之间发生了复杂的表面硬化现象,产生的摩擦电压信号相互干扰,无法有效反映疲劳损伤。

即使用加热电极代替摩擦生热,在经疲劳和未疲劳的Ti-6Al-4V试样上,所获得的温差电信号差异也远不如2024铝合金那般清晰。这背后的根本原因在于材料本身的物理特性。钛合金属于六方对称晶系,其温差电性能本身就具有高度的各向异性。在实际材料中,粗大的晶粒组织和加工过程中形成的织构,会引起宏观尺度上的各向异性,其对温差电信号的影响,足以掩盖由疲劳损伤引起的微弱变化。

这个对比案例深刻地揭示了,任何一种先进的检测技术都有其特定的适用范围和限制条件。要准确评估材料的疲劳状态,不仅需要选择合适的检测方法,更需要对材料的物理、化学及微观结构有深刻的理解。这正是专业检测实验室的核心价值所在,通过系统的知识和丰富的经验,为复杂的工程问题提供可靠的数据支持和解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属疲劳与无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价