对于铁磁性材料构件而言,其疲劳损伤过程本质上是材料内部微观结构,尤其是位错密度与位错结构不断演化的过程。这种微观层面的变化,会直接影响材料的宏观磁学特性。因此,通过精确测量材料磁性参数的变化,我们得以洞察其内部的疲劳损伤状态,甚至在宏观裂纹形成之前便能捕捉到损伤的早期信号。这一原理构成了疲劳损伤磁学检测方法的基础,为关键承载构件的结构健康监测与寿命预测提供了有力的无损评估手段。

磁学检测方法的核心优势在于其对材料微观组织的高度敏感性。矫顽力、磁导率、磁化率、磁滞损耗等参数,均与材料的微观结构、晶粒尺寸及取向、内应力状态等因素紧密关联。这使得我们能够从电磁信号的响应中,反演出材料内部正在发生的力学状态变迁。目前,一系列基于此原理的检测技术已得到发展和应用,其裂纹检出灵敏度可达0.076 mm级别。

磁粉法是应用最为广泛的磁学检测技术之一。其原理相当直观:当对铁磁性构件施加磁场进行磁化后,若其表面或近表面存在裂纹等不连续性缺陷,会造成局部磁路的中断,使得部分磁力线“泄漏”出构件表面,形成所谓的漏磁场。此时,在构件表面施加细微的磁粉,这些磁粉便会被漏磁场吸附并聚集,从而清晰地显示出缺陷的位置、轮廓、尺寸和走向。

漏磁检测可以看作是磁粉法的定量化与高灵敏度升级。它同样利用缺陷处的漏磁场,但并非通过磁粉来观察,而是使用高精度的磁强计(如霍尔探头、磁通门探头等)对漏磁场进行三维空间上的精确测量。

研究人员Barton曾利用60kHz的高频振动磁探头,对SAE4140钢试样在循环应力下的疲劳损伤过程进行了监测。实验结果表明,在钢管壁的宏观裂纹出现之前,该方法已能探测到明确的疲劳损伤信号。通过建立信号变化与疲劳损伤之间的函数关系,Barton成功实现了对材料疲劳寿命的较准确预测。该方法的裂纹检出准确度可达±0.25 mm,灵敏度亦可达到0.076 mm。

通过监测材料在疲劳过程中宏观磁性参数的演变,可以深入了解其内部微观组织的损伤累积阶段。一项针对wC=0.2%钢试样的研究揭示了其磁性在疲劳全周期中的三阶段特征:

这一系列变化清晰地表明,磁滞特性的演变与疲劳周期中微观组织的损伤累积是同步的。然而,由于微观组织的细微变化就能强烈影响磁性,如何精确地建立磁性参数与剩余疲劳寿命之间的直接定量关系,仍是需要深入研究的课题。

巴克豪森效应源于磁化过程中磁畴壁的非连续、不可逆的跳跃式运动。当外磁场H变化时,被位错、杂质等钉扎的磁畴壁会突然脱离钉扎点,产生一系列急剧的磁通量变化,即“巴克豪森跳跃”。在试样附近放置一个探测线圈,便可感应到一系列瞬变电压脉冲。通过对这些脉冲进行计数、幅度分析或计算其均方根值,即可获得与材料微观状态(特别是应力状态和位错密度)密切相关的巴克豪森信号。

研究发现,在对低碳钢试样进行的疲劳试验中,巴克豪森信号在疲劳寿命消耗约5%之后开始出现急剧变化。这标志着材料内部发生了显著的微观结构改变,为基于此现象的零件寿命评估提供了可能。

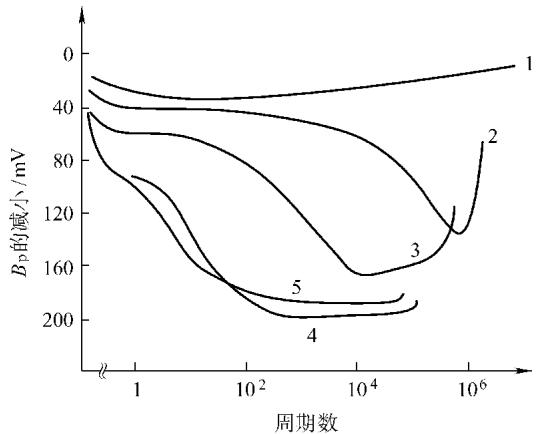

图1 在低碳钢卸载疲劳试样中巴克豪森噪声变化与疲劳周期数的关系曲线(曲线1的应力幅度低于疲劳极限,曲线2~5超过疲劳极限)1—170MPa 2—210MPa 3—250MPa 4—300MPa 5—330MPa

图1 在低碳钢卸载疲劳试样中巴克豪森噪声变化与疲劳周期数的关系曲线(曲线1的应力幅度低于疲劳极限,曲线2~5超过疲劳极限)1—170MPa 2—210MPa 3—250MPa 4—300MPa 5—330MPa

图1展示了巴克豪森噪声与疲劳周期的关系。图中信号的起伏变化,直观地反映了材料在循环加载下因疲劳软化或硬化而引起的残余应力状态的变迁。要准确解读这类复杂的信号,并将其与具体的损伤机制和剩余寿命关联起来,需要深厚的材料学知识和丰富的检测经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料疲劳性能与无损探伤,可靠准确。欢迎沟通交流,电话19939716636

磁声发射现象与巴克豪森效应的物理根源相似,均与磁畴壁的不可逆运动有关。当非180°畴壁发生跳跃时,由于磁致伸缩效应,会引起局部的微观应变突变,这种突变以弹性波(即声波)的形式在材料中传播。通过将压电换能器耦合到试样表面,即可捕获这些声发射信号。磁声发射信号的幅度不仅取决于材料的磁致伸缩系数和激励磁场的参数,还对应力状态极为敏感,因为应力会改变材料的磁晶各向异性,从而影响畴壁的运动行为。

弯曲缠绕磁强计(Meandering Winding Magnetometer, MWM)是一种更为精密的、能够进行高分辨率成像的磁学检测技术,尤其擅长在裂纹出现前探测早期疲劳损伤。

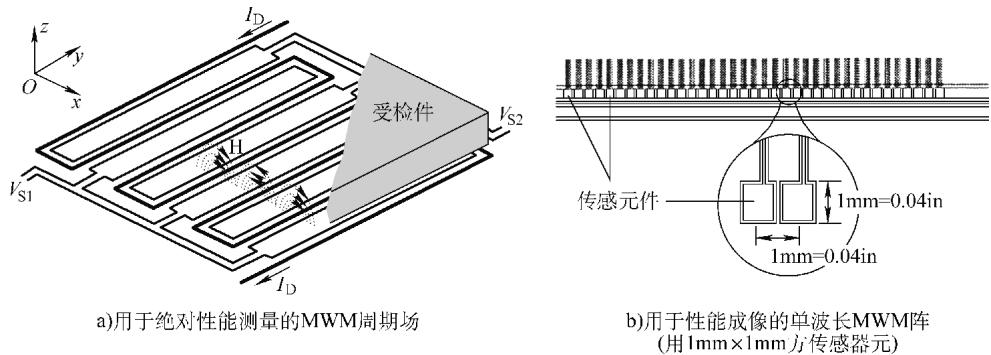

其工作原理如图2所示,MWM探头包含一个特殊形状的驱动绕组和一系列感应读出线圈。驱动绕组在100 Hz ~ 40 MHz的频率范围内被激励,在导电和/或导磁的被测材料中感生出与驱动线圈几何形状相似的涡流场。当材料局部存在缺陷或因疲劳损伤导致磁导率等特性发生变化时,会扰动涡流的分布路径。这种扰动引起的磁场变化被高分辨率的读出线圈阵列捕捉。通过阵列化的设计(读出元件可小至1 mm × 1 mm),MWM能够生成材料表面电磁特性的高分辨率图像。

图2 MWM周期场和MWM阵列示意图

图2 MWM周期场和MWM阵列示意图

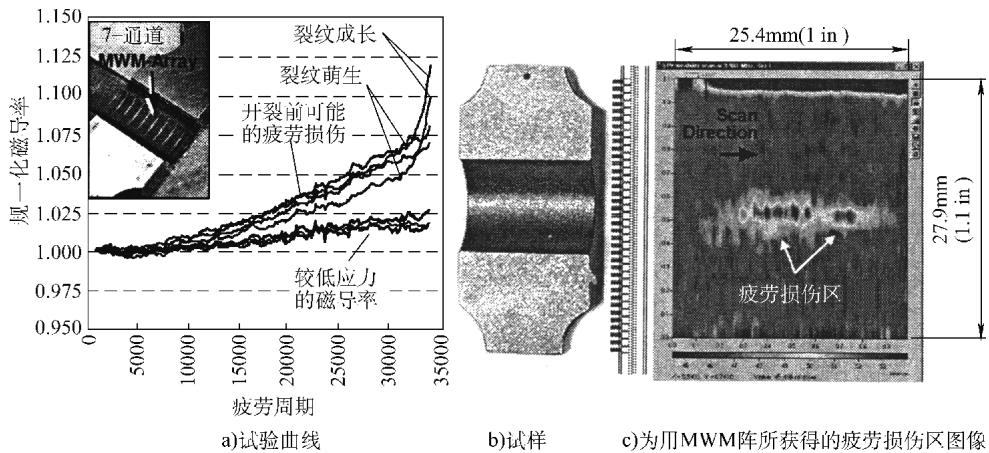

在一项针对4340钢的疲劳试验中,研究人员安装了7通道的MWM阵列来实时监测磁导率的变化。

图3 归一化磁导率与疲劳周期的关系(磁导率由固定安装的MWM阵列测量)

图3 归一化磁导率与疲劳周期的关系(磁导率由固定安装的MWM阵列测量)

从图3的实验数据可以看出,材料的磁导率在约7000至8000周次时便开始缓慢增大,这标志着早期疲劳损伤的累积。当循环周次达到约31000周时,磁导率开始急剧上升,这清晰地指示了微裂纹的萌生与初步扩展。实验结束后,扫描电镜(SEM)分析确认了该区域存在一条约200μm长的裂纹,这一发现也得到了荧光渗透检测的证实。MWM技术的成功应用,展示了磁学方法在捕捉裂纹萌生阶段关键信号方面的巨大潜力。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价