在错位散斑(Shearography)无损检测(NDT)中,我们获取的核心信息是干涉条纹图。解读这些条纹图的物理意义,是实现缺陷准确定量评估的基石。在典型的垂直观测光路下,经过一系列简化,离面位移差 δw 与干涉条纹级次 n 及激光波长 λ 之间的关系可以被精炼为一个核心公式:

δw = n * (λ / 2)

这个公式本身非常简洁,但其背后对 δw 的物理解释,却直接分化出了两种截然不同的理论路径,并对检测结果的准确性产生了深远影响。

错位散斑技术最初应用于实验力学领域。其主要发明人Hung教授提出,当图像的错位量 δx 足够小时,可以引入一个近似关系:

∂w/∂x ≈ nλ / (2δx)

这个公式的物理意义直观而清晰:干涉条纹的级次 n 直接反映了物体表面离面位移 w 在错位方向 x 上的偏导数,即位移梯度。这一“位移梯度解释”因其明确的物理内涵,迅速成为经典理论,并被广泛采纳。

然而,当这套理论被应用于无损检测实践时,其“小错位量”的核心假设开始面临挑战,并引发了两个难以解释的现实问题:

n 与错位量 δx 成反比。这意味着,在缺陷变形量一定的前提下,增加错位量似乎可以无限提高检测灵敏度。那么,该方法的灵敏度极限究竟在哪里?位移梯度理论无法给出答案。问题的根源在于,无损检测场景下的“小错位量”假设往往并不成立。通常认为,错位量小于视场尺寸的10%即可视为“小错位量”。但更严谨的判断标准,应是错位量与变形区域尺寸的相对大小。在NDT应用中,缺陷尺寸通常在厘米量级,而为了获得足够的灵敏度,错位量也常设置在毫米甚至厘米级别。此时,错位量相对于缺陷尺寸而言,绝不能再被视为一个微小量。

让我们重新审视最初的公式 δw = n * (λ / 2)。它揭示的物理本质是,错位散斑条纹图反映的是空间中相距一个错位量 δx 的“对点”之间的离面位移差,而与位移梯度或应变并无直接的数学关系。

图像上的任意一点,都对应着被测物体表面上的一对“对点”。该点的条纹级次 n,正比于这对“对点”在受到载荷后产生的离面位移之差。我们称这种更具普适性的理论为“对点离面位移差解释”,或简称“位移差解释”。

尽管在核心关系式中并未显式出现错位量 δx,但它却是计算位移差 δw 的隐性关键参数,深刻影响着检测灵敏度、条纹图轮廓形态与尺寸等核心指标。

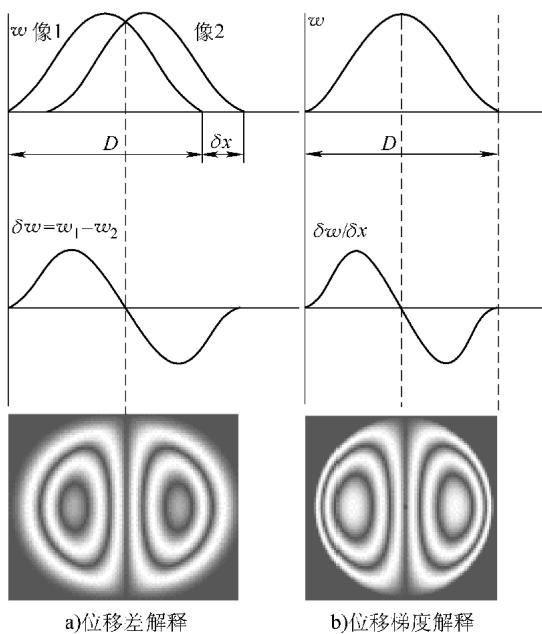

“位移梯度解释”是“位移差解释”在错位量极小、位移场连续且导数变化平缓的理想条件下的特例。为了直观对比,我们以一个典型的圆形脱粘缺陷为例,其力学模型可简化为周边固定的圆板在均布载荷下的变形。

图1 位移差解释与位移梯度解释的比较

上图清晰地展示了两种理论的差异。左侧 w 曲线代表缺陷沿直径的离面位移分布。当错位量较小时,两种解释的预测结果相近。但随着错位量增大,位移差模型能够准确反映错位量对条纹图尺寸和灵敏度的影响。右侧的计算机模拟图像更具说服力:在完全相同的变形条件下,位移差解释(下)生成的条纹图与实际检测结果高度吻合,而位移梯度解释(上)则出现了明显偏差。

这表明,曾经困扰我们的缺陷尺寸测量失真等问题,在位移差理论的框架下能够得到圆满解答。

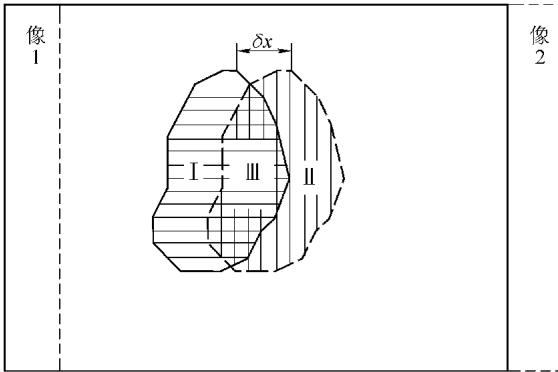

图2 错位量对成像及条纹图的影响

那么,条纹图的尺寸是如何被放大的?如图2所示,错位成像装置会将被测物(图中阴影区代表缺陷)错开一个 δx 的距离,形成一对重叠的虚像(虚线框与实线框)。当施加载荷后,只有缺陷区域产生离面位移。

根据位移差解释:

因此,干涉条纹会覆盖由这对错位像所包络的全部区域。这就导致了缺陷条纹图的轮廓尺寸必然大于缺陷的真实尺寸,其关系如下:

δx 之和。这种由错位量引起的尺寸放大效应,无疑给缺陷的精确定位和尺寸评估带来了挑战。一个简单有效的修正方法是:在错位方向上,从条纹图的轮廓尺寸中减去一个错位量的大小,即可反推出缺陷的原始尺寸和形状。

获取精确的原始数据并进行正确解读,是所有后续分析的基础。这不仅要求对理论有深刻理解,更依赖于严谨的实验操作和数据处理。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测,可靠准确。欢迎沟通交流,电话19939716636

值得庆幸的是,随着相移等现代光学测量技术的发展,最新的商用错位散斑检测系统已经能够通过处理相位图来自动完成缺陷尺寸的修正,直接在屏幕上显示出缺陷的真实大小和形状,大大提升了检测效率和准确性。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价