在磁粉无损检测(MT)领域,能否成功并准确地揭示缺陷,其根基在于对工件施加了正确且有效的磁场。这一过程,我们称之为“磁化”。选择何种磁化方法,不仅直接决定了磁场的强度与方向,更关系到检测的灵敏度、可靠性乃至效率。本文将深入探讨磁粉探伤中的各类主流磁化方法,从电流法的不同电流类型,到磁轭法的灵活应用,再到复合磁化的高效策略,为一线工程师和质量控制专家提供一份详实的实践指南。

电流法是磁粉探伤中应用最广泛的一类技术,其核心原理是利用电流在导体(即被检测的工件)内部或其周围空间产生磁场。电流的“性格”——它的波形、性质——深刻地影响着磁场的特性。

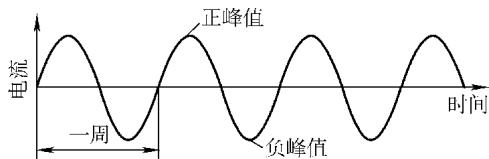

工业上最易获取的单相交流电,因其电路简单、成本低廉,在磁粉探伤中占有一席之地。它仅需一个变压器便能获得低压大电流,非常便捷。

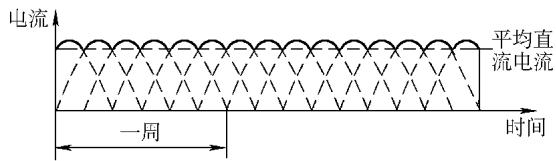

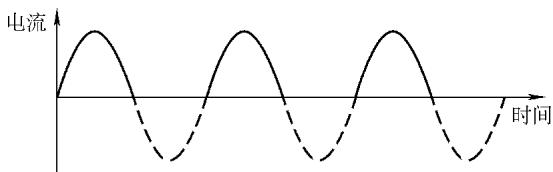

图1 单相交流电的波形

交流电的特性带来了几点显著优势:

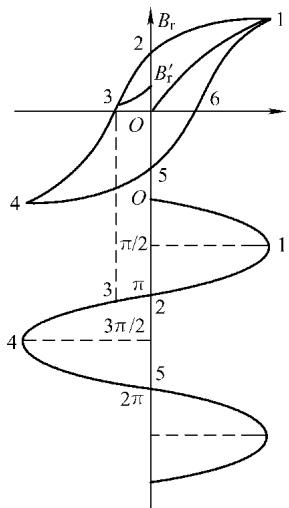

然而,单相交流电的“双刃剑”效应也体现在剩磁法检测上。其剩磁强度会因断电时刻的相位不同而产生波动。如下图所示,如果在电流周期的(π/2 ~ π)或(3π/2 ~ 2π)区间断电,工件可获得最大剩磁Br。反之,若断电发生在(0 ~ π/2)或(π ~ 3π/2)区间,剩磁将显著减小至B’r。实验表明,约有1%~2%的几率出现剩磁极弱的情况,这对于关键承力构件的检测是不可接受的风险。当然,现代设备已可通过断电相位控制器来规避这一问题。

图2 磁滞回线与单相交流电磁化时的对应关系

图2 磁滞回线与单相交流电磁化时的对应关系

通过对交流电进行半波整流,我们得到一种兼具交、直流特性的电流。其峰值电流Im约为平均值Id的3.14倍 (I_m = π * I_d),而有效值I则为峰值的二分之一。

图3 单相半波整流电波形(实线部分)

这种电流的优势在于:

其缺点也显而易见:电流无法反向,故不能用于退磁;同时,较大的穿透深度也给退磁带来了困难。

相比半波整流,全波整流电的脉动更小,输出电流更大,因此在实际应用中更为普遍。但它同样面临退磁困难的问题。

图4 单相全波整流电波形(实线部分)

这种电流波形更接近于平滑的直流电,它综合了单相全波整流电的优点,并且由于电流从三相电源引出,负载更小且均衡。这一特性使其可以配合快速切断电路,有效改善对棒状工件两端横向缺陷的检测效果。

图5 正弦三相全波整流电的波形(实线部分)

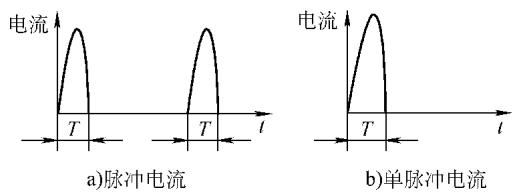

通过电容器充放电获得,能够产生高达(1~2) × 104 A的瞬时大电流。由于通电时间极短(可短至0.25s),接触点发热风险极小,非常安全。但它也因此只能用于剩磁法检测。实践证明,对工件进行数次脉冲磁化,缺陷检出效果更佳。

图6 脉冲电流的波形图

图6 脉冲电流的波形图

纯粹的直流电,在同等峰值电流下,其磁场穿透深度最大。但由于蓄电池需要频繁充电,使用不便,且退磁极为困难,现已淡出主流应用。

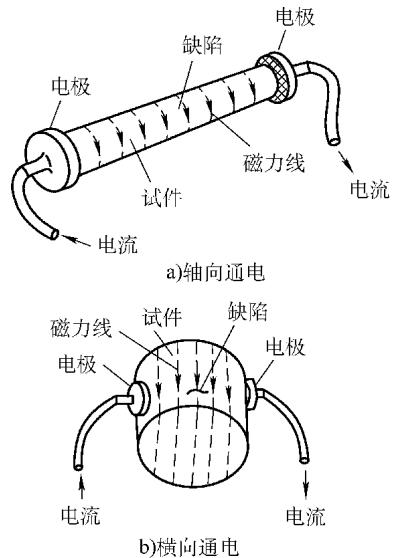

将工件夹持在设备两电极之间,让大电流直接流过工件,从而在工件中建立周向磁场。此法适用于检测与电流方向平行的纵向缺陷。操作中需精心设计电极,既要保证良好接触,防止过热或电弧烧伤工件表面,又要避免压力过大导致工件变形。通常使用软铅板或铜网作为触头缓冲,但需警惕这些材料可能粘附或渗入工件,严禁使用锌板。

图7 直接通电法示意图

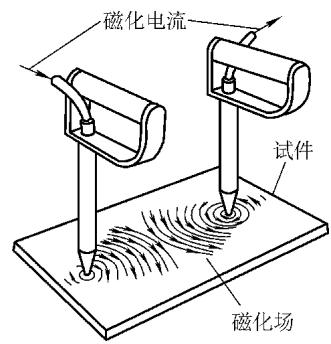

对于无法在固定设备上夹持的大型或笨重构件,支杆触头法提供了解决方案。其优点是设备便携,适合现场检测,且对表面下缺陷的灵敏度高(尤其配合半波整流电和干粉连续法时)。

图8 支杆触头法示意图

局限性也十分突出:

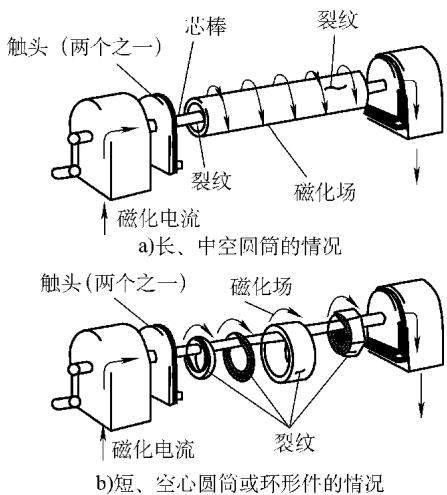

针对管材、环形件等中空工件,芯棒法是理想选择。将一根导电棒穿过工件中心孔,电流通过芯棒,在工件中感生出周向磁场,用以检测纵向缺陷。与直接通电法相比(直接通电时,内壁磁场可能为零),芯棒法能同时有效检测内外表面及端面的缺陷。由于磁场在内表面处最强,因此对内壁缺陷的显示尤为清晰。

图9 芯棒法检测示意图

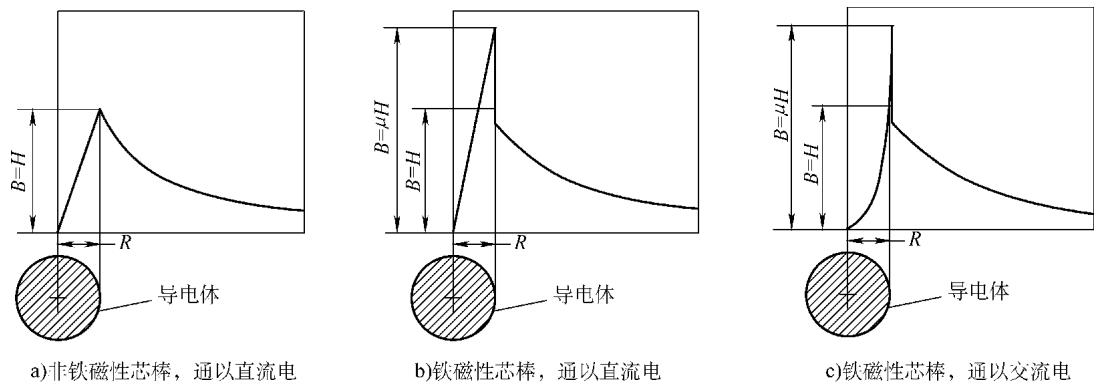

芯棒的材料(磁性或非磁性)和所通电流类型会影响磁通密度的分布。如下图所示,采用非铁磁性芯棒并通以直流电时,在铁磁性圆筒的内表面磁感应强度最大。芯棒的尺寸主要取决于承载电流的能力和装卸的便利性,而与其直径和工件壁厚无直接关系。

图10 相同直径实心芯棒中及其周围的磁通密度分布

图11 在铁磁性材料圆筒件中通直流电的非铁磁性芯棒内及其周围磁通密度的分布

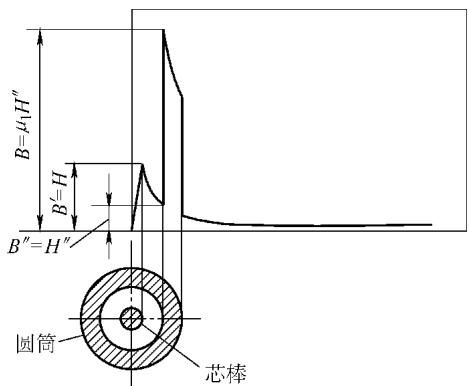

将工件置于通电螺线管内部,或用电缆在工件外部缠绕形成线圈,从而在工件中建立纵向磁场,用以检测与工件轴线垂直的横向缺陷。

图12 线圈法磁化示意图

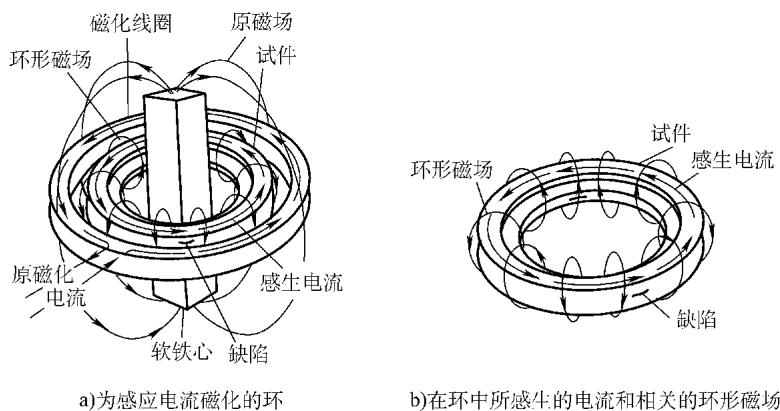

这是一种无接触的磁化技术,尤其适用于环形件。通过改变穿过环件的一次磁通量,在环件内感生出周向电流,进而产生用于检测周向缺陷的磁场。

图13 环形件的感应电流磁化

对于高顽磁性材料(如轴承环),可采用直流电进行速断磁化。通过快速切断一次线圈的直流电,磁通量急剧变化,在工件中感生出一个强大的单脉冲周向电流。此技术对于棒状件的纵向磁化也至关重要,它可以在工件两端感生出环形电流,其磁场能有效发现端部的横向缺陷,弥补了常规纵向磁场在端部发散、检测能力弱的不足。

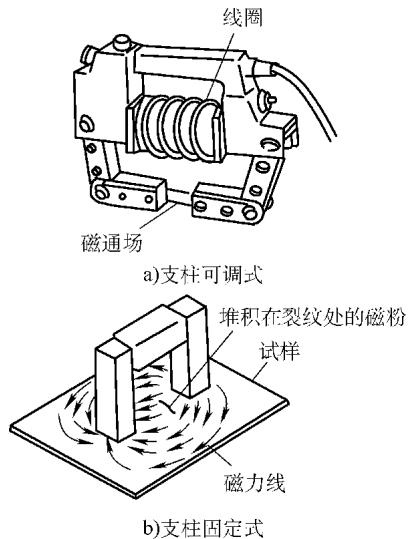

由绕有线圈的U形软铁芯构成,通过在两磁极间建立强磁场来磁化局部区域。其支柱(磁极)可以是固定的或可调的,以适应不规则形状的工件。电磁铁轭使用方便,可采用交/直流供电,交流磁轭应用广泛且可兼用于退磁,而脉冲直流供电的磁轭则非常适合无电源的现场检测。

图14 电磁铁轭示意图

在无电源或易爆等严禁电火花的特殊场合,永久磁铁是唯一的选择。但其局限性在于:

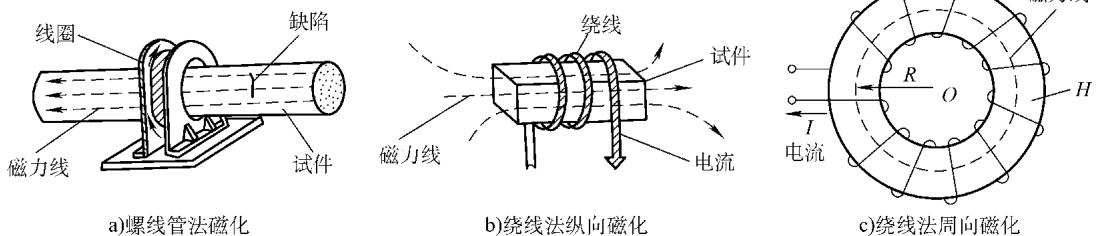

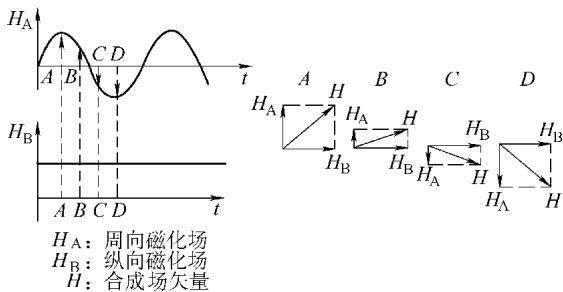

当工件上的缺陷可能朝向任何方向时,单一方向的磁化需要多次操作才能完成全面检测,效率低下。复合磁化通过叠加不同方向的磁场,产生一个方向不断变化的合成磁场,从而在一次操作中检出所有方向的缺陷。

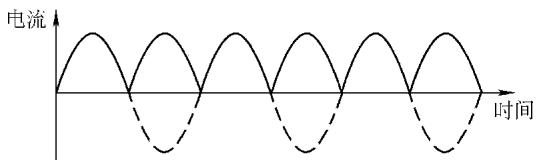

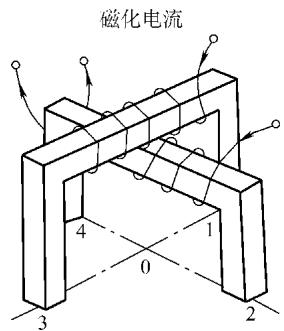

使用两个正交的磁轭,并通以有一定相位差(如120°)的交流电激励,可在工件表面形成一个旋转磁场,对各方向的表面缺陷都具有良好的检测能力。

图15 可产生旋转磁场的交叉磁轭

图16 旋转磁场形成原理

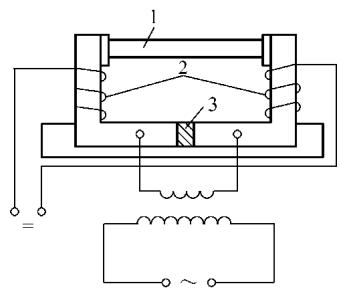

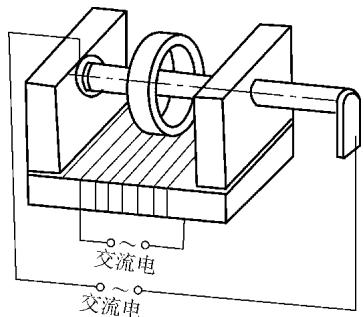

通过直流磁轭施加稳定的纵向磁场,同时用交流电直接通电或穿心感应产生周向磁场。两个磁场叠加,形成一个螺旋形摆动的合成磁场,能够有效发现各种取向的缺陷。

图17 直流磁轭与正弦交流电磁化的复合

图18 利用图17装置形成螺旋状摆动磁场的原理

这是一种针对圆筒形工件的无接触式高级磁化技术,它巧妙地结合了交流线圈法和感应电流法。这种方法不会在工件上产生磁极,能够一次性显示内外表面及端面上任意取向的缺陷。

图19 复合辅助磁化示意图

从简单的直接通电到复杂的复合磁化,每种方法都有其独特的适用场景和技术考量。如何根据工件材质、形状、尺寸以及预期的缺陷类型,选择最优的磁化方案,并精确控制工艺参数,是确保磁粉探伤质量的关键。这不仅需要扎实的理论基础,更依赖于丰富的实践经验。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价