激光全息与电子散斑干涉(ESPI)作为先进的光学无损检测技术,其应用版图极为广阔,覆盖了从复合材料、轮胎、火箭药柱到涡轮叶片等一系列高精尖领域。特别是在国内,国防工业领域不仅是这些技术最早的应用研究先行者,更是在长期的实践中推动了其工程化与标准化,形成了一系列行业与国家军用标准,为产品质量控制提供了坚实的依据。

例如,从GJB579—1988《航空轮胎全息照相检测方法》,到HB6625—1992《金属蜂窝胶接构件的激光全息无损检测》,再到QJ2915—1997《蜂窝夹层结构粘接质量激光全息检测方法》及GJB3595—1999《药柱包覆层粘接质量激光全息无损检测方法》,这些标准体系的建立,标志着我国在该领域的技术成熟度。相较之下,国外公开的同类标准不多,多以企业内部测试标准的形式存在,如美国军用标准Mil-Std-883中也仅提及光学干涉可用于微电路的检漏。

光学干涉方法最直接捕获的是物体表面的微小位移信息,而通过对位移场进行微分处理,便能得到关键的应变场信息。这在材料性能测试中具有不可替代的价值。传统的激光全息干涉虽然也能测量应变,但其条纹判读和手动计算过程相当繁琐。

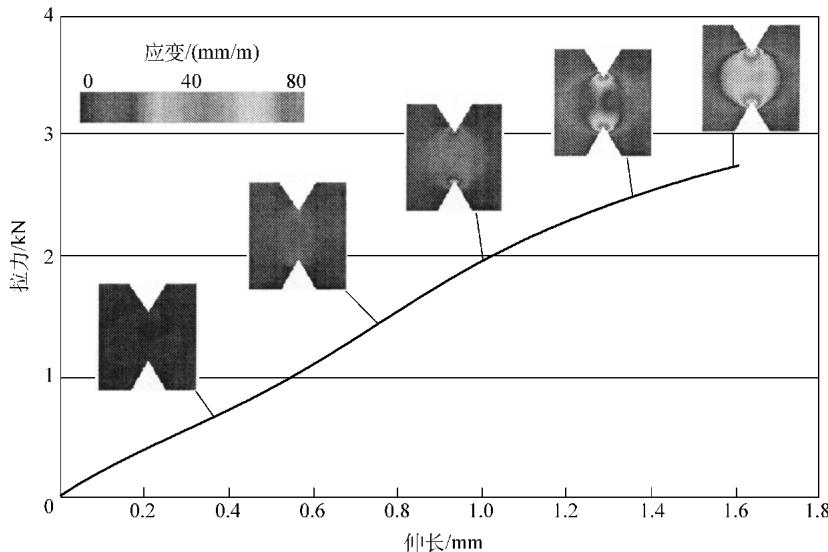

技术的进步带来了电子散斑干涉(ESPI)。ESPI的革命性在于它能够直接从位移场数据中自动计算出全场应变分布,并实现准实时的测量与显示,极大地提升了检测效率。图1展示了ESPI技术在铝合金缺口试样拉伸试验中捕获的全场应变分布,应力集中的区域一目了然。

图1 ESPI测得的缺口拉伸试样全场应变分布图

图1 ESPI测得的缺口拉伸试样全场应变分布图

光学干涉技术的非接触、全场测量特性,使其避免了传统机械应变规可能对试样表面造成的划伤,从而保证了测试数据的纯粹性。但这项技术也有其应用边界:它灵敏度极高,测量量程相对有限,且对环境振动非常敏感,因此更适合于准静态、小变形的精密测量场景。对于大变形或动态应变测试,非干涉类的数字图像相关(DIC)技术则更为胜任。

蜂窝结构以其轻质高强的特性,在航空航天工业中扮演着至关重要的角色,广泛应用于机翼、尾翼、卫星仪器板等关键部件。其典型材料组合包括铝合金或复合材料蒙皮,以及铝合金或NOMEX纸蜂窝芯。这类结构最常见的缺陷是蒙皮与蜂窝芯之间的脱粘,若蒙皮为复合材料,还可能存在内部的分层。光学干涉方法对这类埋深较浅的面积型缺陷尤为敏感。

真空加载法案例 表1详细记录了针对某型飞机铝蜂窝结构件的激光全息检测工艺参数。检测中采用了局部吸附的小型真空罩进行加载。为了最大限度地减少平面构件的整体变形对结果的干扰,设计了正反面对称的双真空罩。真空罩上开有加厚的透明玻璃窗口,既保证了激光的顺利出入,又维持了腔体强度。

表1 激光全息干涉检测某飞机蜂窝结构工艺参数

| 蜂窝结构 | 初始吸附压 /kPa | 压差 /kPa | 可检测缺陷 直径/mm | 光路布置及参数 | |

| 蒙皮厚度/mm | 格芯边长/mm | ||||

| 0.3~0.4 | 3~4 | 垂尾: 40 襟翼: 平尾: 60 副翼: 80 |

1.33~5.33 | ≥Φ10 | 光程3.25m,等光程布置 物-参夹角30° He-Ne激光功率40~50mW |

| 0.7~0.9 | 3~4 | 4.0~8.0 | ≥Φ15 | ||

| 1.4 | 8.0 | ≥Φ20 | |||

热加载法案例 对于某些结构,热加载是另一种有效的激励方式。表2展示了采用双曝光法检测某卫星仪器板的工艺参数。通过红外灯对面板表面进行辐射加热,由于脱粘区的导热性比粘接良好区域差,其表面温度会率先升高,产生的局部热膨胀形成一个微小的离面位移(即“鼓包”),从而被全息干涉术捕捉到。

表2 激光全息干涉检测某卫星仪器板蜂窝结构工艺参数

| 蒙皮厚度/mm | 格芯边长/mm | 一次照相面积/m² | 物-参夹角 | 物-参光程/mm | 物-参光强比 | 全息照相条件 | ||

| 第一次曝光时间/s | 加热/冷却时间/s | 第二次曝光时间/s | ||||||

| 0.5 | 4 | 1.0 | 30° | 8160 | 1:6~1:8 | 3 | 15/360 | 3 |

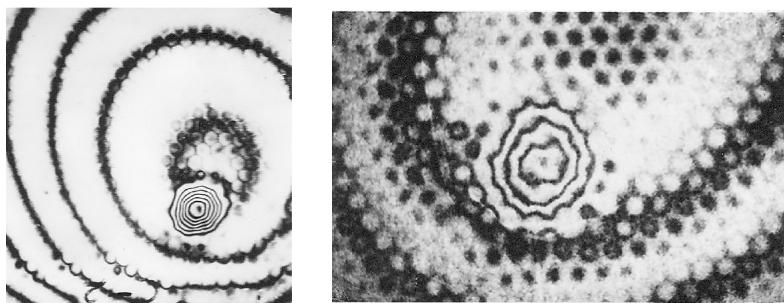

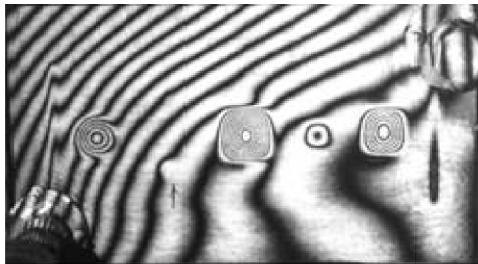

图2清晰地展示了蜂窝结构脱粘缺陷的典型干涉图像。密集的环状条纹精确地对应着缺陷“鼓包”的位置,而背景中稀疏的条纹则是由加载引起的整体变形,并非缺陷。无论是热加载还是真空加载,都不可避免地会引入整体变形,因此,准确识别和区分缺陷信号与背景噪声是检测人员必须掌握的关键技能。

图2 蜂窝结构激光全息干涉典型图像

图2 蜂窝结构激光全息干涉典型图像

固体火箭发动机的药柱是其核心“心脏”,通常由内部真空浇铸的双基复合药剂与外部粘接包覆的丁腈类橡胶构成。包覆层的设计直接关系到药柱的燃烧面积和燃气压力的稳定。药剂与包覆层之间的弱粘或脱粘缺陷是致命的,它可能在燃烧时导致“窜火”,瞬间扩大燃烧面积,不仅会改变火箭的飞行轨迹,严重时甚至可能引发爆炸。因此,粘接质量是评判药柱产品合格与否的核心指标。

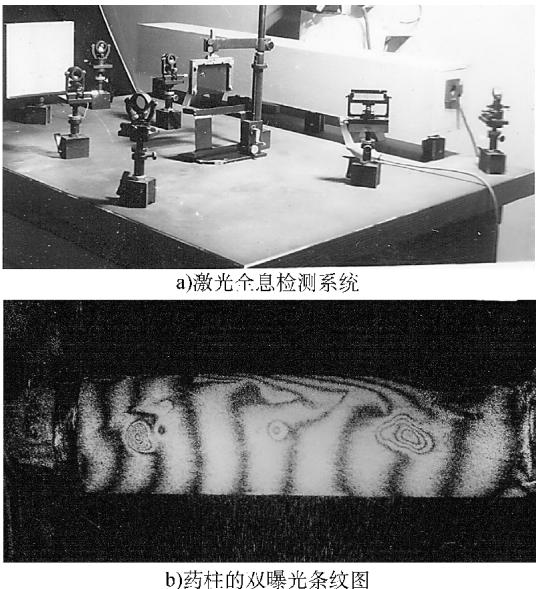

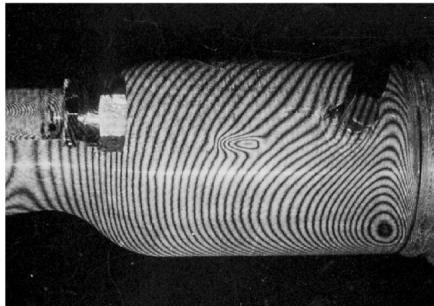

针对药柱包覆层的检测,通常采用真空加载法。将待测药柱置于真空室内,通过抽真空使内外产生压差,激发缺陷处的微小变形。图3(a)展示了北京航空材料研究院早期的激光全息检测系统,图3(b)则是利用该系统对预制了人工缺陷的某型火箭药柱进行双曝光法检测得到的图像。在该试验中,即便是埋深5mm、直径仅3mm的人工缺陷,也能被清晰地识别出来。

图3 (a)早期检测系统照片 (b)激光全息干涉检测药柱包覆层粘接质量图像

图3 (a)早期检测系统照片 (b)激光全息干涉检测药柱包覆层粘接质量图像

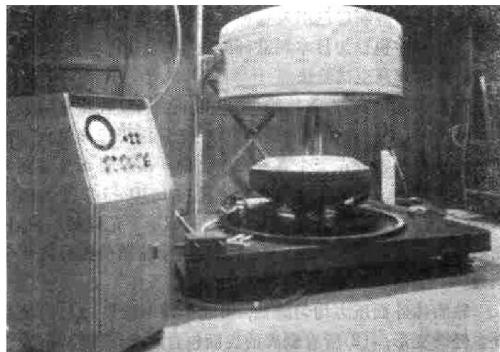

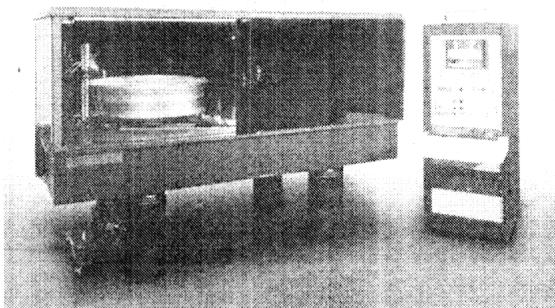

早在20世纪70年代,研究工作就已证实,利用真空室抽负压加载并结合激光全息干涉,能够有效检测充气轮胎内部的各类缺陷。此后,欧洲、日本的轮胎制造及翻新工厂纷纷采纳了这项技术。图4展示的美国GCO公司4215(AT-12)型轮胎脱粘检测系统便是那个时代的代表产物,其巨大的真空室(内径1.52m)可容纳整个轮胎,通过在不同气压下进行两次曝光来成像。

图4 美国GCO公司生产的4216型轮胎检测系统

图4 美国GCO公司生产的4216型轮胎检测系统

然而,随着错位散斑(Shearography)技术的发展,其快速、实时的成像能力逐渐取代了需要暗室和化学处理的全息照相。激光全息干涉检测技术在轮胎领域的应用也因此慢慢退出了历史舞台。如今,现代轮胎制造业普遍采用错位散斑技术作为其主要的无损检测手段。

电铸高强结构是航天发动机燃烧室的关键组成部分。它通过在有沟槽的锆铜基材上电铸沉积镍层而形成(如图5a)。这个过程中,如果基材表面清理不净或工艺参数波动,极易在镍-铜界面形成连接缺陷。这类缺陷间隙极小,常为紧贴型,常规方法难以检出。激光全息干涉法则成为一种理想的检测方法,美国宇航局马歇尔飞行中心就曾采用此技术检测航天飞机主发动机的镍铜电铸层。

检测时采用结构内部注水加压的方式进行加载。图5b展示了对含有人工缺陷试件施加2 MPa水压后的双曝光全息图,图中不同尺寸的预制缺陷均清晰可见。图5c则是在实际产品上检测到的铸接缺陷特征干涉条纹。

a) 电铸高强结构示意图

a) 电铸高强结构示意图

b) 人工缺陷试件在2MPa压差下的双曝光条纹图

b) 人工缺陷试件在2MPa压差下的双曝光条纹图

c) 电铸结构件缺陷特征干涉条纹图

图5 电铸结构的激光全息干涉检测

c) 电铸结构件缺陷特征干涉条纹图

图5 电铸结构的激光全息干涉检测

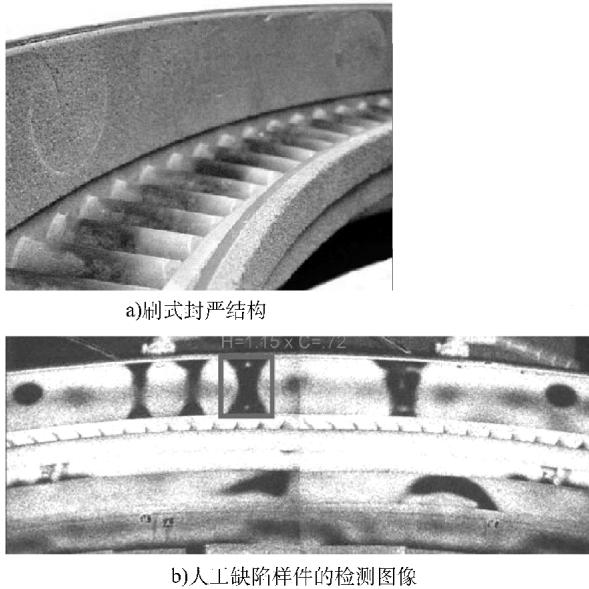

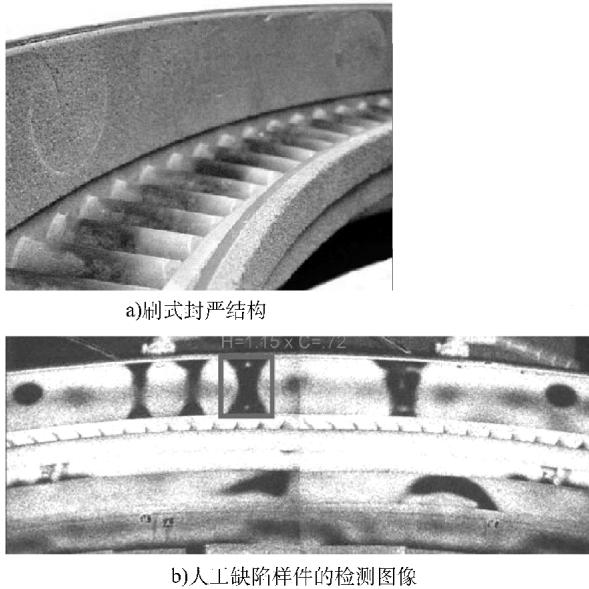

在先进的大推重比发动机(如美国的F119、欧洲的EJ200)中,刷式封严结构扮演着提高压气机效率的关键角色。它由一组紧密捆扎的金属丝鬃毛与内外夹板通过高温钎焊或扩散连接而成。

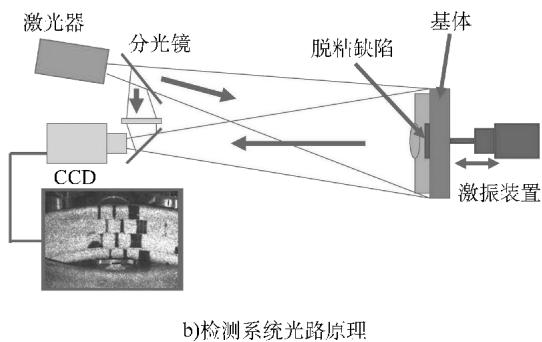

美国LTI公司的DH-8000型数字全息检测系统(图6)正是为检测这类结构中的钎焊脱粘缺陷而专门研制的。从其工作原理图可以看出,该系统本质上就是一套用于测量离面位移的ESPI系统。通过振动激励方式,该系统能够实时显示检测结果,效率极高,且可靠性强,可实现15000小时免维护。图7展示了该系统对刷式封严结构人工缺陷样件的检测结果。

a) 检测系统照片

a) 检测系统照片

b) 系统工作原理图

图6 美国LTI公司DH-8000检测系统

b) 系统工作原理图

图6 美国LTI公司DH-8000检测系统

图7 用DH-8000系统检测刷式封严结构

图7 用DH-8000系统检测刷式封严结构

对涡轮叶片进行振动分析,以评估其结构完整性和动态特性,是全息干涉技术的一项经典应用。早在1974年,几乎所有主流的燃气涡轮制造商都已采用此技术来辅助叶片的设计与检测。

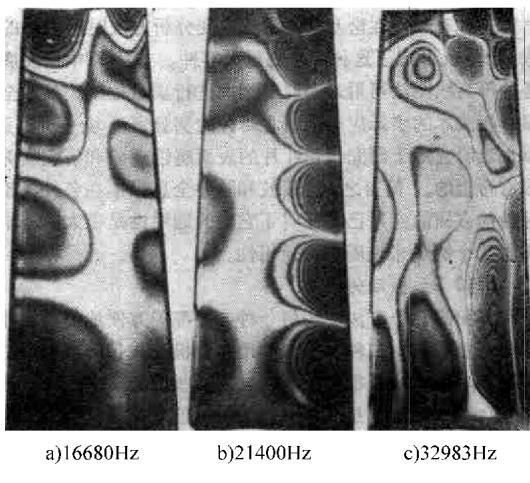

加载方式通常是振动加载。对于10 kHz以下的低频振动,可采用机械振动台;更高频率则通常使用粘贴压电陶瓷晶片(PZT)的方式进行激励。图8展示了使用时间平均法得到的空心涡轮叶片在不同频率下的振型图,清晰地揭示了叶片在特定频率下的振动模式。

图8 空心涡轮叶片在不同频率下的时间平均全息图 (a)16680 Hz (b)21400 Hz ©32983 Hz

图8 空心涡轮叶片在不同频率下的时间平均全息图 (a)16680 Hz (b)21400 Hz ©32983 Hz

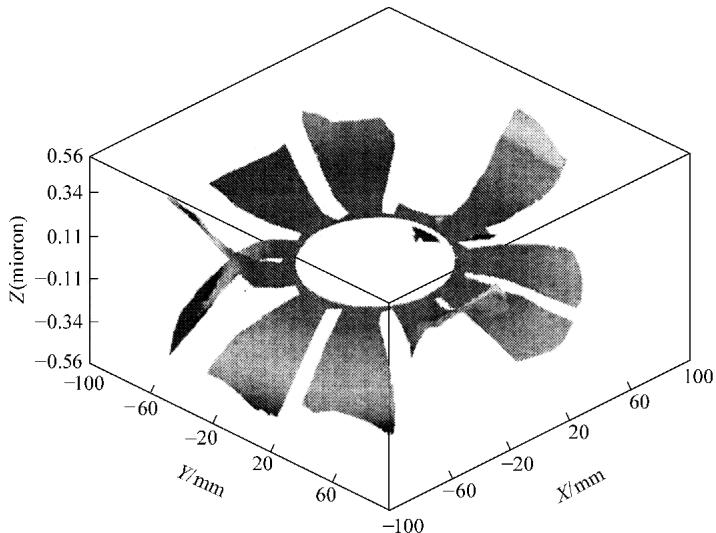

与传统全息干涉相比,ESPI技术在振动分析方面展现出压倒性优势:操作更简便、数据处理自动化程度高、结果显示直观、图像记录方便。图9是Dantec Dynamic公司的Q500 ESPI系统采用频闪技术测得的叶轮振动模式,其结果的清晰度和易读性远超传统方法。

图9 ESPI技术检测得到的叶轮振动模式(1721 Hz)

图9 ESPI技术检测得到的叶轮振动模式(1721 Hz)

从静态缺陷检测到动态振动分析,激光干涉技术的应用深度和广度都极为可观。要获得一张信噪比高、结果可靠的干涉图谱,对加载方式选择、光路设计、环境控制、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测精密结构缺陷分析,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价