漏磁场(MFL)检测技术的一大核心优势,在于其能够对检测到的缺陷信号进行量化评估。在实际应用中,影响漏磁信号的缺陷几何参数纷繁复杂,涵盖了深度、宽度、倾斜角、形状乃至其在材料内部的埋藏深度等。然而,对于关乎结构安全性的表面缺陷而言,其深度与宽度无疑是两个最关键的评价指标。因此,整个量化过程可以被精炼为对这两个核心维度的精确反演。

在漏磁检测发展的早期,研究人员的目光大多聚焦于缺陷深度的量化,而宽度的影响及其量化方法在很长一段时间内未得到充分重视。直到20世纪70年代末,Lord和Hwang等先驱通过对矩形槽的初步研究,才推测漏磁场法向分量(By)的两个信号峰值之间的横向距离与裂纹宽度可能存在线性关联。

近期的研究则更为明确地证实,By分量中确实蕴含着丰富的裂纹宽度信息。这一发现意义重大,它意味着我们可以在不显著增加检测系统复杂度的前提下,实现对宽度和深度的同步量化。

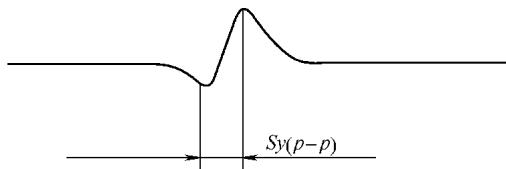

我们定义一个关键参数——横向峰-峰间距 Sy(p-p),即漏磁场By分量信号曲线上最大值与最小值之间的横向距离,如下图所示。

图1 漏磁场By分量与横向距离Sy(p-p)的定义

图1 漏磁场By分量与横向距离Sy(p-p)的定义

通过大量的物理实验与数值模拟分析,一个清晰的规律浮出水面:Sy(p-p)不仅与缺陷宽度(w)相关,还受到传感器提离值(L,即传感器探头与工件表面的距离)的显著影响。三者之间存在一个确定的函数关系:

Sy(p-p) = f(L, w)

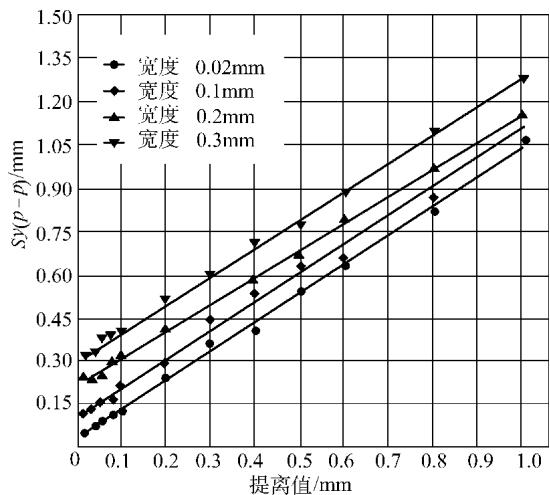

图2 Sy(p-p)与矩形槽宽度及提离值的关系

图2 Sy(p-p)与矩形槽宽度及提离值的关系

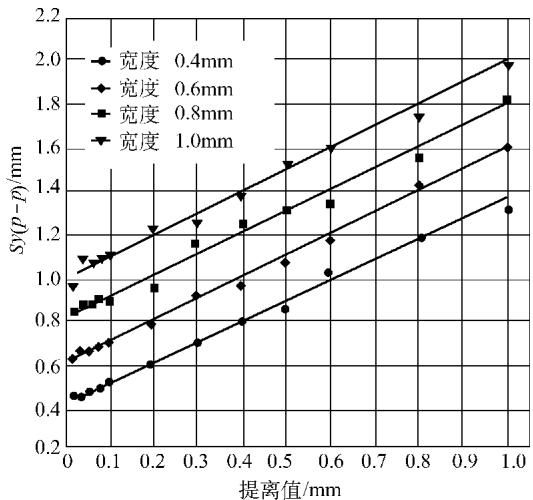

图3 Sy(p-p)与矩形槽宽度及提离值的关系(续)

图3 Sy(p-p)与矩形槽宽度及提离值的关系(续)

上图展示了在特定磁场强度(9000 A/m)下,对深度为0.2mm、宽度与提离值在0.02mm至1.00mm范围内变化的矩形槽进行数值计算得到的数据。从图中可以清晰地看到,Sy(p-p)值与矩形槽宽度呈现出良好的线性关系。

对这些数据进行拟合,可以得到如下的经验公式:

Sy(p-p) = 1.008w + 0.995L + 0.009

这个结果非常接近一个更为简洁、物理意义也更直观的形式:

Sy(p-p) ≈ L + w

采用这个简化公式,不仅极大地方便了工程应用,而且带来的系数误差仅为0.8%和0.5%,常数项0.009相对于提离值而言亦可忽略不计。这一结论在自然缺陷的检测中也得到了验证。

这个简洁的公式背后蕴含着双重应用价值。其一,在已知提离值的情况下,可以直接量化裂纹宽度。其二,它提供了一种巧妙的方法来反向标定传感器的实际提离值。在现场检测中,传感器通常被封装以作保护,直接测量其与工件表面的精确距离相当困难。利用该公式,我们只需在一个已知宽度为 w 的人工缺陷上进行扫查,通过测量信号两个极值点之间的时间差 t,即可计算出Sy(p-p):

Sy(p-p) = v × t

其中,v 为传感器的扫查速度。随后,便可轻松推算出传感器的提离值 L:

L = (v × t) - w

对于表面裂纹,深度是决定材料或构件力学性能退化的首要因素。因此,如何从复杂的漏磁信号中精确提取深度信息,始终是MFL检测技术研究的核心课题。业界已达成广泛共识:在一定条件下,对于宽度相同的裂纹,其漏磁信号的峰-峰值与裂纹深度呈线性关系。这构成了漏磁检测定量化的理论基石。

然而,理论与现实之间存在一道鸿沟。在实际工件中,我们面临两大难题:

要实现真正意义上的精确量化,就必须正面解决这两个问题。

在深度量化的过程中,我们必须设法消除宽度变化带来的干扰。一个直观的思路是将不同宽度的裂纹信号“修正”或“归一化”到某个标准宽度上,再利用线性关系进行量化。

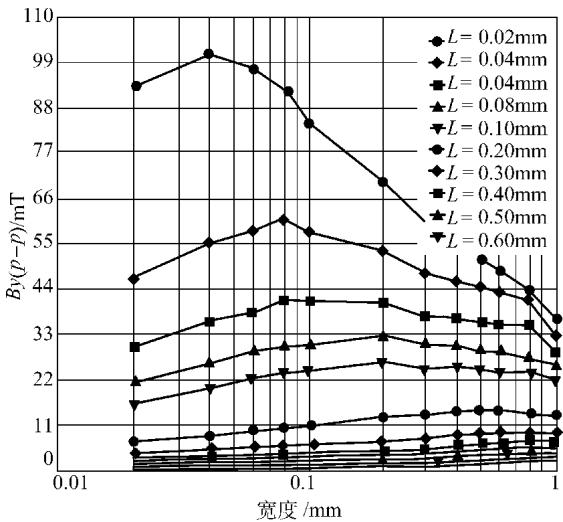

图4 不同提离值(L)下,矩形槽宽度变化对Sy(p-p)值的影响曲线

图4 不同提离值(L)下,矩形槽宽度变化对Sy(p-p)值的影响曲线

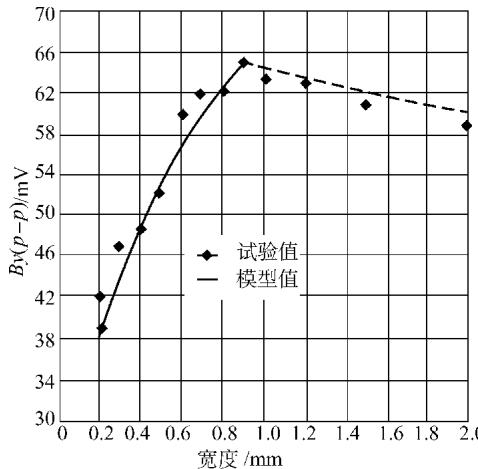

上图揭示了一个反直觉但至关重要的现象:当缺陷深度固定时,随着宽度增加,信号峰-峰值并非单调变化,而是呈现出先增大后减小的趋势。更有趣的是,这个规律的“拐点”位置与提离值 L 密切相关。经过严谨计算发现,当缺陷宽度 w 恰好等于提离值 L 的两倍(即 w = 2L)时,检测到的信号峰-峰值达到最大。这一规律在改变磁化强度、缺陷深度乃至工件材质(如铸铁)时都表现出良好的一致性。

基于这一发现,我们可以构建一个宽度影响的修正模型:

基准定义:对于深度相同、提离值为 L 的检测场景,当缺陷宽度 w = 2L 时,检测到的峰-峰值最大,记为 By(p-p)max。

修正因子 k:宽度的影响可以通过一个修正因子 k 来描述,它由缺陷宽度 w 和提离值 L 的比值决定。

By(p-p) = By(p-p)max × k

当宽度 w ≤ 2L 时: k = (w / 2L)α

当宽度 w > 2L 时: k = (2L / w)β

其中,指数 α 和 β 的取值与提离值大小有关,可根据下表选取:

表1 α, β 的取值

| 提离值 / mm | α | β |

|---|---|---|

| <0.05 | 0.1 | 0.2 |

| ≥0.05 ~ 0.1 | 0.15 | 0.1 |

| ≥0.1 ~ 0.15 | 0.2 | 0.1 |

| ≥0.15 ~ 0.2 | 0.25 | 0.1 |

| ≥0.2 ~ 0.3 | 0.3 | 0.1 |

| ≥0.3 ~ 0.4 | 0.35 | 0.1 |

| ≥0.4 ~ 0.6 | 0.4 | 0.1 |

| ≥0.6 ~ 1.0 | 0.5 | 0.1 |

图5 试验结果与模型计算结果比较

图5 试验结果与模型计算结果比较

利用上述模型,我们可以对任意宽度和深度的矩形槽进行精确量化。本质上,这个模型的核心思想是建立一个以“宽度等于两倍提离值”为基准的“理想缺陷”,并将所有实际检测信号都归一化到这个基准上,从而消除宽度变量的干扰。具体操作流程如下:

建立初始线性关系:在固定的检测条件下(磁场、提离值),通过对一组已知宽度 w、不同深度 d 的人工缺陷进行检测,建立峰-峰值 By(p-p) 与深度 d 的初始线性关系: By(p-p) = c + b × d (其中 c 和 b 为待定系数)

修正线性关系至 w=2L 基准:将上述通过宽度为 w 的人工缺陷得到的线性关系,修正为宽度等于 2L 时的标准线性关系。

修正待测缺陷信号:将现场检测到的未知缺陷信号进行归一化。假设测得某缺陷宽度为 w1,对应峰-峰值为 By(p-p)。

计算最终深度:将修正后得到的峰-峰值 By(p-p)’ 代入步骤2中修正后的标准线性关系式中,即可反演出该缺陷的等效深度 d。

要获得精准可靠的量化结果,从建立初始线性关系到现场检测的每一步,都对检测参数的稳定性和数据处理的准确性提出了极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测,可靠准确。欢迎沟通交流,电话19939716636

必须承认,上述量化模型主要适用于形状规整的矩形槽。对于实际工程中形态各异的表面裂纹,这套方法提供了重要的参考意义,但需要进行适当的形状修正。真实裂纹的形状复杂且具有随机性,难以获得绝对精确的结果。

然而,研究表明,通过引入形状修正系数,依然可以获得误差较小的量化结果。例如:

如果您在实际工作中也面临类似的材料缺陷分析挑战,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价