粉末冶金(PM)技术以其独特的优势,在制造高精度、复杂形状的净成形或近净成形零件方面扮演着至关重要的角色。然而,其制造工艺的特殊性也带来了独特的质量控制挑战,尤其是内部缺陷和密度不均匀性。这些潜在问题直接影响零件的机械性能和服役寿命。因此,采用先进的无损检测(NDT)手段对粉末冶金制件进行内部“透视”,成为保障产品质量的关键环节。射线检测技术,凭借其出色的穿透能力和对密度变化的高度敏感性,为此提供了强有力的解决方案。

对于粉末冶金零件中可能存在的微小夹杂物或孔隙,常规的X射线检测可能力不从心。要实现对微米级缺陷的有效识别,必须依赖微焦点X射线(Microfocus X-ray)系统。

这种技术的关键在于其极小的焦点尺寸,通常在5 ~ 51μm的范围内。配合 ≤ 160kV的管电压和 ≤ 5mA的管电流,系统能够产生一束高度准直且能量适中的X射线束。通过几何放大原理,图像可被放大至百倍以上,而实时成像系统的分辨力可达到40 ~ 50线对/cm。这样的配置使得该技术特别适用于厚度小于2mm的薄壁试件,能够稳定地检出尺寸大于100μm的内部夹杂物。

更进一步,X射线计算机层析技术(CT)的应用将二维透视提升至三维成像,能够无损地重构零件的内部三维结构,其密度变化的测量精度可优于1%。这对于评估复杂结构件的内部致密化程度和缺陷分布具有不可替代的价值。

与依赖透射吸收成像的传统X射线技术不同,康普顿散射法另辟蹊径。它利用康普顿效应,通过探测由入射光子与材料中电子相互作用后产生的散射辐射,来反推物质的局部密度。

其物理原理可以这样理解:被检测区域的一个微小体积元(Voxel)在射线照射下,自身会成为一个散射辐射源。其散射强度正比于该体积元内所含材料的量。如果体积元内存在孔洞或密度偏低,意味着能参与散射的材料减少,探测器接收到的信号强度便会相应下降。

理论推断与实验验证都证实了该方法的有效性。例如,在针对Rene’95高温合金粉末制件的研究中,理论计算表明,使用γ射线源,可在合理时间内检出直径为125μm的孔洞。尽管该方法推荐优先用于零件关键区域的近表面检测,但其自动化潜力巨大。

在汽车工业的应用中,研究人员曾对两种含硬脂酸锌的铁基粉末冶金材料(Fe-Cu1.5%-Ni1.7%-Mo0.5%-C0.3% + 硬脂酸锌 及 Fe-C0.3% + 硬脂酸锌)制成的汽车同步环进行了密度测量。实验采用160kV、8mA的X射线源,配合由25.4mm NaI闪烁器、光电倍增管及后续信号处理单元组成的探测系统。通过设定90°的散射角,可以界定出一个近似立方体的测量体积。在对标准试样进行校准后,对同步环进行逐齿扫描。

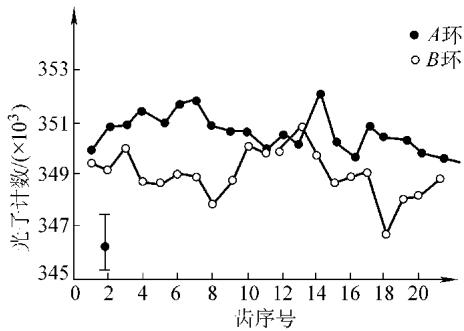

图1 在两个汽车同步环上所作密度测量的结果

如图1所示,采用自动转台,在25分钟内即可完成两个试样的检测,密度测量精度达到±1%。每个齿的光子计数时间为30秒。从图中可以清晰地看到,B环的1至9号齿以及14至21号齿的密度存在轻微偏低的现象,这与生产工艺的预期结果高度吻合。这种精细的局部密度差异分析,对于优化压制和烧结工艺至关重要。

获取如此精确的局部密度数据,对设备配置、参数优化和数据解译能力提出了很高的要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测粉末冶金零件密度与缺陷检测,可靠准确。欢迎沟通交流,电话19939716636

γ射线法提供了一种经典而可靠的密度测量手段,其理论基础是伽马射线在材料中的指数衰减定律(比尔-朗伯定律的延伸):

I = I0 * exp(-μρx)

公式中,I0和I分别是γ射线穿透试件前的初始强度和穿透后的强度,μ是材料对该能量射线的质量吸收系数,ρ是材料密度,x是射线穿透的厚度。从该公式不难看出,在μ和x已知的情况下,通过精确测量射线的强度衰减(I/I0),便可直接计算出材料的平均密度ρ。

因此,利用γ射线穿过制件并测量其衰减,可以有效探测密度的局部变化。根据制件的材料和几何尺寸,此方法的密度测量准确度可在±0.2%至±0.7%之间,精度相当高。

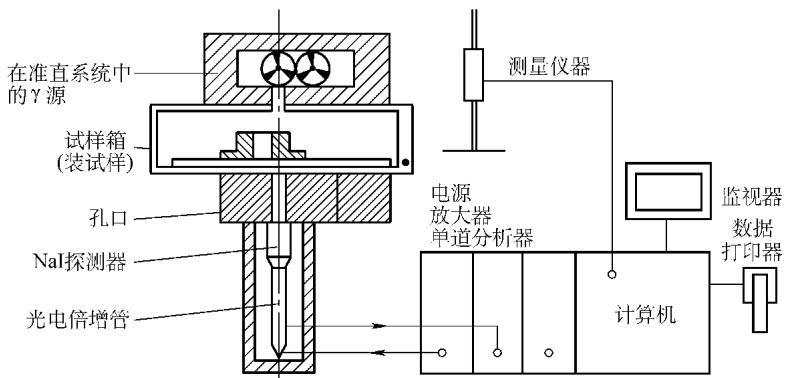

图2 粉末冶金制件密度的γ射线测定装置示意图

一个典型的测量装置如图2所示。一束经过严格垂直准直的γ射线束穿过待测试件,再通过一个直径为1mm的孔口被探测器接收。探测器通常包含一个碘化钠(NaI)闪烁晶体,它将接收到的γ光子转化为可见光,再由光电倍增管将光信号放大为可测量的电信号,从而精确量化透射强度。

为保证测量精度,单点曝光时间通常需要1到2分钟。如果对空间分辨力的要求稍作放宽,例如将孔口直径增大到4mm,则测量时间可缩短至30秒。射源的选择取决于被测材料的性质和厚度,常用的有241Am(Americium-241,能量60keV),当需要更高穿透能力的射线束时,则可选用能量更高的137Cs(Caesium-137,能量660keV)。

此方法对于那些因几何形状复杂而难以使用阿基米德法(浸没法)测量密度,或需要对特定区域进行高精度局部密度评估的场景,显得尤为实用。例如,将其应用于刀具的密度检查,可以有效避免因局部密度不足导致的过载,从而显著延长刀具的使用寿命。

上一篇:粉末冶金工艺与内生缺陷的全程解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价