粉末冶金作为一种能够制备高性能、近净形复杂构件的前沿技术,其工艺链条的每一步都深藏玄机。从最初一粒粒微小的金属粉末,到最终承载极端工况的核心部件,整个过程既是创造,也是一场与缺陷的持续博弈。最终产品的质量与可靠性,往往在工艺的源头——金属粉末的制备阶段,就已埋下伏笔。本文将系统梳理粉末冶金的关键工艺环节,并深入剖析各阶段可能引入的内生缺陷及其形成机理。

金属粉末的制备,本质上可划分为两大技术路径:机械法与物理化学法。前者通过物理破碎改变原料形态,而化学成分保持不变;后者则借助化学或物理作用,重塑原料的化学组分或聚集状态。这两种路径衍生出的主流方法,其原理与缺陷特征截然不同。

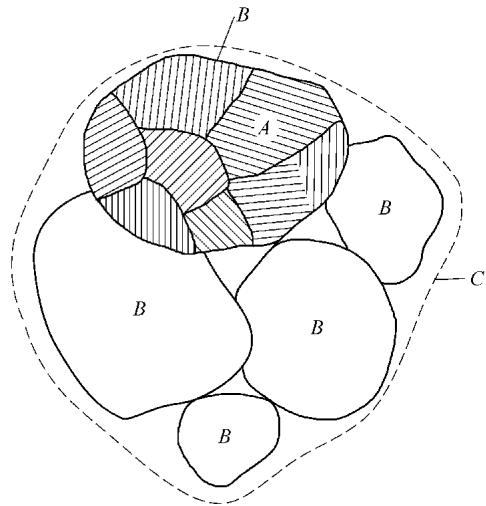

从微观上看,金属粉末的颗粒形态各异,可以是单晶体(A)、多晶体颗粒(B),也可以是多个颗粒组成的聚合体(C)。

图1:单个颗粒(B)、晶粒(A)和颗粒聚合体(C)的区别示意图

不同的制备方法直接决定了粉末的纯净度、形貌和内部结构,也带来了各自独特的缺陷隐患。

表1:三种常用粉末制取方法的原理及特点

| 方 法 | 原 理 | 特点与潜在缺陷 | ||

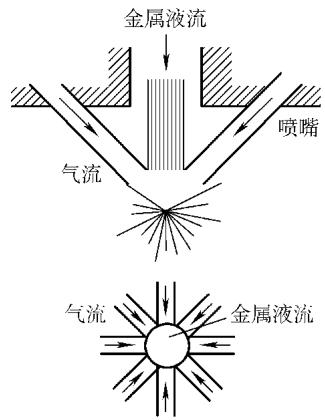

| 机械法 | 雾化法 | 气体/水雾化 | 利用高压惰性气体或水流冲击金属液流,将其粉碎雾化成微小液滴,随后凝固成粉末(如图2)。 |

1. 非金属夹杂:源于熔炼坩埚或雾化喷嘴的陶瓷材料脱落。

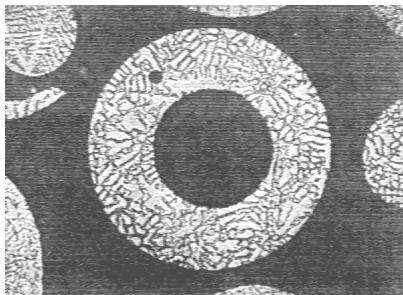

2. 异种金属夹杂:更换生产牌号时,设备清理不彻底导致交叉污染。 3. 气体吸附层:粉末颗粒比表面积极大,表面活性高,易吸附气体。 4. 空心粉:在雾化过程中,气体被包裹在液滴内部形成(如图3)。 5. 表面沉积物:大量碳化物或碳氧化物沉积于颗粒表面,阻碍后续的冶金结合。 |

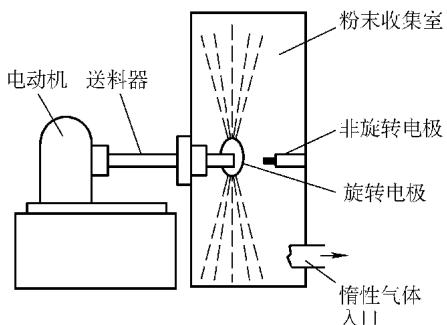

| 旋转电极雾化 | 将待雾化金属制成自耗电极,在电弧作用下端部熔化,通过高速旋转的离心力将熔融金属甩出,形成粉末(如图4)。 |

1. 纯净度高:基本不受坩埚等陶瓷材料的污染。

2. 内生夹杂:自耗电极本身可能存在的陶瓷或异种金属夹杂物会遗传给粉末。 3. 缺陷较少:成粉过程局域化,形成空心粉和气体吸附的机会显著减少。 |

||

| 物理化学法 | 还原法 | 利用还原剂(如气体或金属)夺取金属氧化物中的氧,使其还原成金属单质。 | 未还原的氧化物残留:若还原不彻底,粉末颗粒中心会残留氧化物核心,成为性能短板。 | |

| 电解法 | 在水溶液或熔融盐电解质中,通过电化学反应使金属离子在电极上沉积并形成粉末。 |

1. 纯度极高。

2. 形貌特殊:通常呈树枝状,有利于后续压制成形时的机械互锁,压坯强度较好。 |

||

图2:气体雾化法制粉示意图

图3:空心粉(1000×)

图4:旋转电极雾化制粉示意图

将松散的粉末转变为具有特定形状和性能的致密坯体,是粉末冶金的核心环节。压坯、烧结、热等静压等是主流的固结技术,每种技术在赋予材料结构的同时,也面临着独特的工艺挑战。

压坯,即在常温下利用钢模对粉末进行压制,是生产大量常规粉末冶金零件的基础工序。这个看似简单的过程,却极易引入两类典型缺陷。

表2:压坯中的常见缺陷类型及形成原因

| 缺陷类型 | 形成原因 |

|---|---|

| 密度不均匀 | 压制时,粉末与模壁间的摩擦力会造成“压力损失”。尤其在单向压制中,压力由上至下传递时衰减严重,导致压坯上部密度高、下部密度低,形成密度梯度。 |

| 脱模裂纹与分层 | 压坯脱模后,内部弹性应力释放导致体积发生“弹性后效”膨胀。这种膨胀会削弱颗粒间的接触应力与接触面积,极易在硬脆粉末或复杂形状的压坯中诱发开裂与微观分层(如图5)。 |

图5:粉末压坯中的微分层

压坯仅仅是“形合”,要实现“神合”——即颗粒间的冶金结合,必须通过烧结。烧结是在保护气氛或真空中,将压坯加热至熔点以下的高温并保温,使颗粒间发生扩散、再结晶等过程,从而获得所需的物理和力学性能。然而,压坯的原始缺陷(如密度不均、应力集中)或不合理的烧结工艺(如升降温速率过快、温度时间控制不当),都可能导致分层、开裂、变形,甚至出现欠烧或过烧。

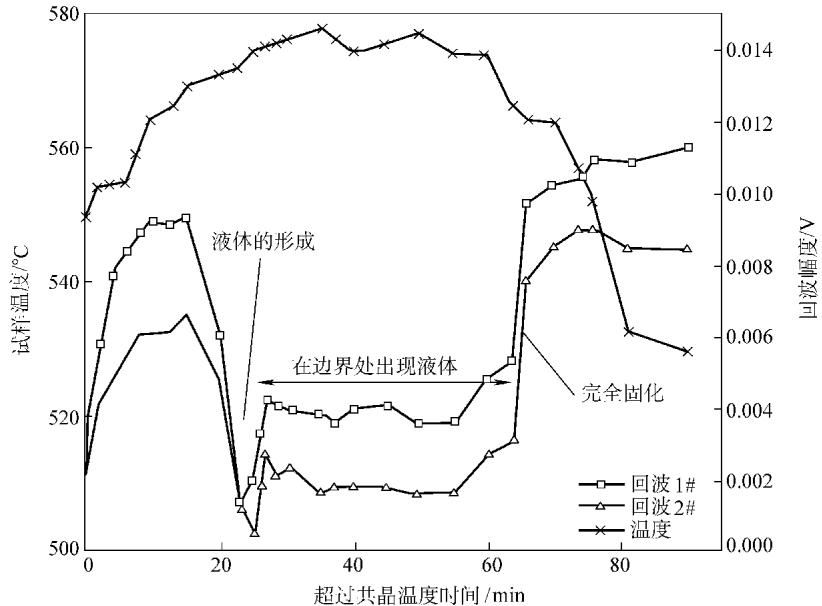

对烧结过程进行实时监控,是优化工艺、提高成品率的关键。例如,可采用基于电磁声换能器(EMAT)的超声脉冲反射法。图6展示了Al-4%Cu压块在575°C烧结时的声学响应。通过监测回波幅度的变化,可以清晰地捕捉到瞬态液相的形成与消失过程。烧结开始约20分钟时,回波幅度急剧下降,标志着液相出现;随后幅度迅速回升,表明液相扩散并填充空隙,材料强度增加。当冷却至约560°C时,回波幅度的再次跃升则反映了固相组织的进一步致密化。这种原位监测技术为科学理解和控制烧结过程提供了宝贵的数据支持。

图6:Al-4%Cu合金液相烧结过程中温度分布与声响应曲线

热等静压技术诞生于上世纪50年代,它将粉末封装在包套内,置于高压容器中,同时施加高温和各向均等的惰性气体压力(通常为氩气),使粉末一步到位地固结成形。该技术广泛应用于航空发动机涡轮盘、火箭喷管等关键高温合金构件的制造。

尽管HIP能实现近乎100%的致密度,但它并非完美无瑕:

作为一种热机械加工工艺,热挤压通过高温下的挤压变形来固结粉末。其主要优势在于能够有效细化和分散硬质夹杂物,从而显著改善镍基高温合金等的低周疲劳性能。同时,热挤压也能细化晶粒,这反过来又提高了后续无损检测对微小缺陷的可探性。

固结后的坯件往往需要进一步的加工来优化组织和性能。

锻造是将固结后的坯件在锻模中进行塑性变形,以获得最终致密制品。这一过程不仅能提高密度、改善组织,还能消除部分有害的晶界相,减少夹杂物的危害,从而大幅提升材料的低周疲劳寿命。

一个有趣现象是,当晶粒尺寸足够小(如1-10μm)时,粉末冶金件常表现出超塑性,易于通过一次锻压获得近净形的复杂零件。对于HIP无法解决的原始颗粒边界上的半连续碳化物膜,适当的热机械处理(如锻造)是施加影响、将其破碎的有效手段。

当然,锻造工艺的控制也至关重要。温度和变形率直接影响最终的晶粒尺寸和开裂行为。通常,低温高应变率易导致裂纹在原始颗粒边界处萌生,而高温低应变率则倾向于在粗大晶粒的晶界处开裂。

热处理是调控合金最终组织与性能的终极手段,其规律与传统变形合金相似。然而,粉末冶金材料有其特殊性。在热处理过程中,HIP时被压缩封闭在颗粒间隙的气体(源于吸附或空心粉)可能会重新膨胀,形成“热诱导孔洞”(Thermally Induced Porosity, TIP)。在蠕变和塑性断裂过程中,这些微孔的形核、长大与合并,是导致材料损伤失效的主要机制。

因此,精确评估热处理后材料内部的微孔隙、夹杂物分布和晶界状态,对于预测和保障高温部件的服役寿命至关重要。这往往需要借助高精度的微观组织分析和力学性能测试。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测粉末冶金材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价