粉末冶金(PM)技术以其近净成形和材料设计灵活性等优势,在航空航天、汽车和医疗等高性能领域扮演着愈发重要的角色。然而,其独特的制造过程也带来了特殊的质量控制挑战,如内部孔隙、夹杂物、微裂纹等,这些缺陷直接影响着最终部件的服役性能和可靠性。超声检测作为一种强大的无损评估(NDE)工具,能够穿透材料内部,为我们提供一扇窥探其微观世界的窗口。本文将系统梳理超声波技术在粉末冶金件检测中的应用原理与实践。

对未经烧结的压块(“生坯”)进行质量表征,是实现早期过程控制、降低后续成本的关键。但这一步恰恰是超声检测的难点。由于生坯内部存在大量孔隙,结构疏松,超声波在其中传播时会遭遇剧烈的散射和吸收,导致信号严重衰减。

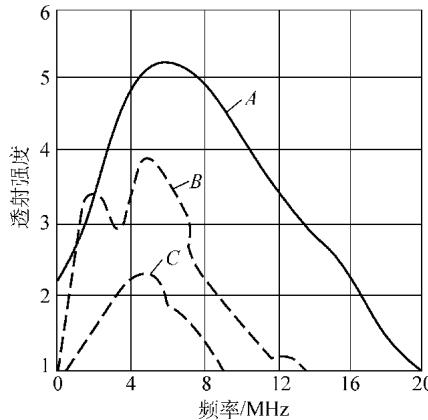

实验数据表明,对于一个仅8mm厚的、由雾化铁粉压制成的含0.2%石墨的压块,1~20MHz的超声波便难以穿透。如此高的衰减使得依赖底面回波的脉冲反射法几乎失效。不过,采用穿透法测量,可以发现透射强度并非随频率单调变化。如图1所示,在4~5MHz的频率窗口,透射强度反而出现一个极大值,这为选择合适的检测频率提供了依据。

图1 超声波频谱分析仪输出的频率与透射强度关系(相对密度:A - 94.5%,B - 90.8%,C - 86.6%)

图1 超声波频谱分析仪输出的频率与透射强度关系(相对密度:A - 94.5%,B - 90.8%,C - 86.6%)

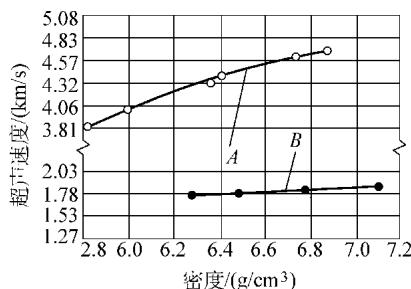

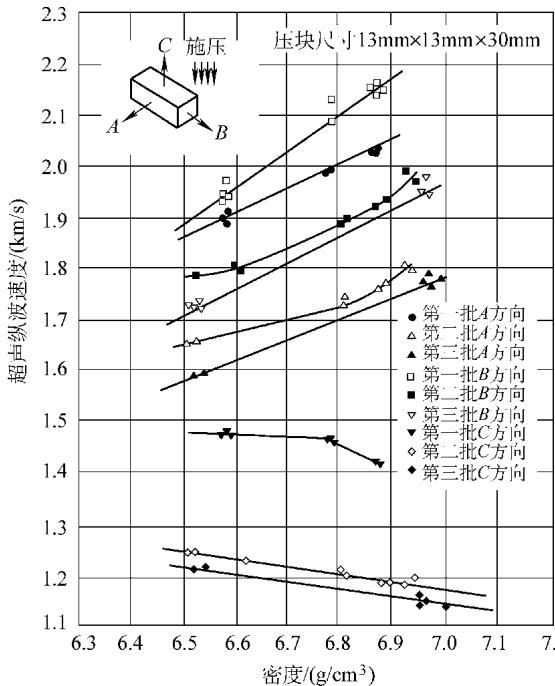

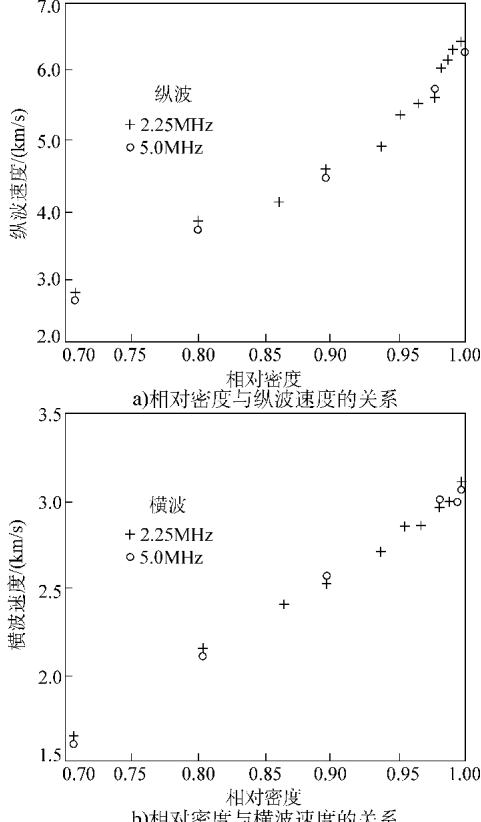

与经过烧结的致密部件相比,生坯的声速也显著降低,大约只有烧结后的一半(见图2)。更有挑战性的是,生坯中声速表现出高度的各向异性,且测量再现性较差(见图3)。这种现象主要源于压制过程中粉末颗粒排列和孔隙形态的取向性。

图2 在1000-B钢圆柱试样中,经烧结压块(A)和未烧结压块(B)的密度对超声波速度的影响

图3 未烧结制件中超声波速度的各向异性

图2 在1000-B钢圆柱试样中,经烧结压块(A)和未烧结压块(B)的密度对超声波速度的影响

图3 未烧结制件中超声波速度的各向异性

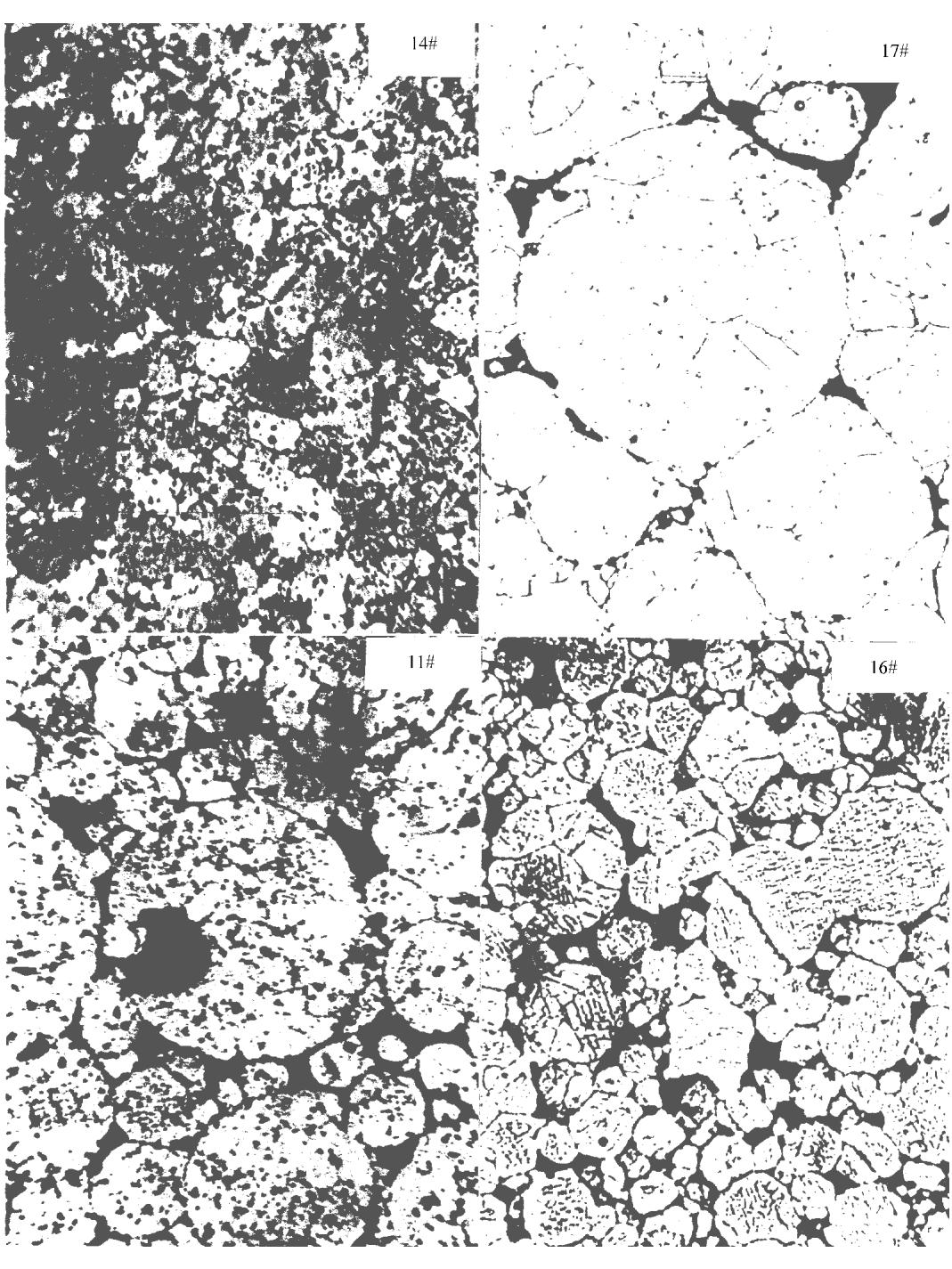

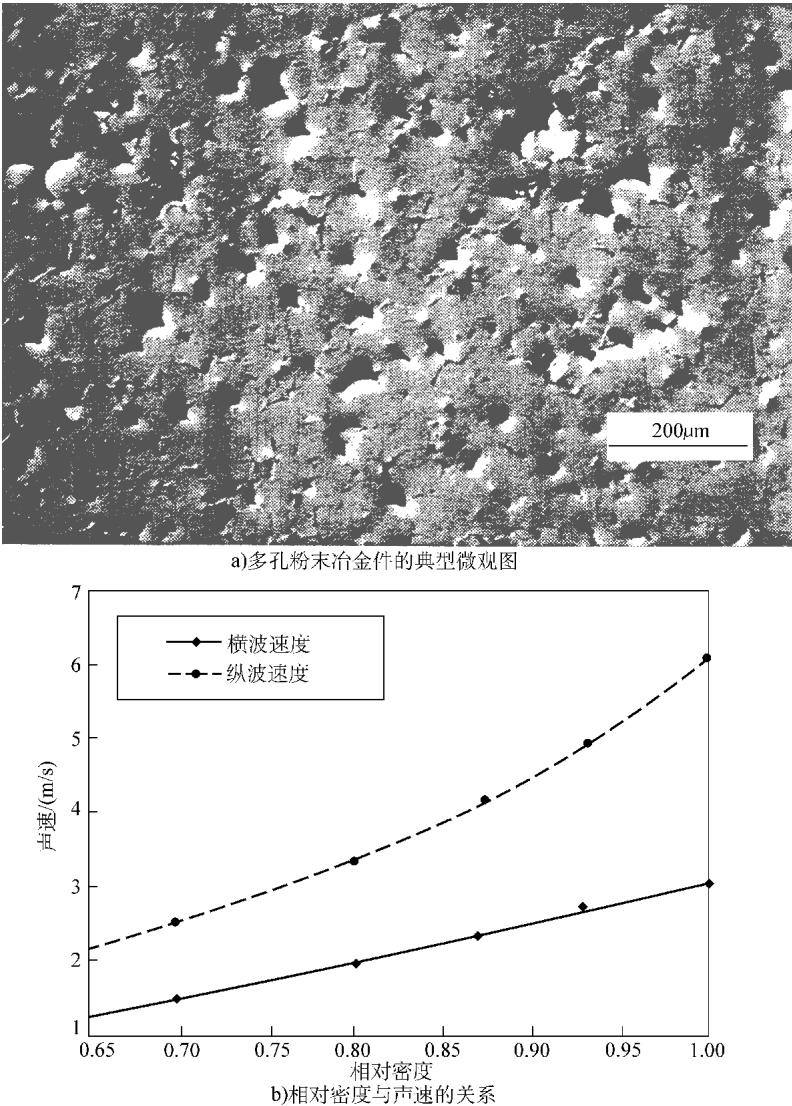

对于经热等静压(HIP)等工艺固结后的部件,其内部仍可能存在微米级的孔隙,例如热致孔洞(TIP)。这些孔隙(尺寸约5~10μm,见图4)远小于常规超声检测的波长,因此它们不会像大缺陷那样产生明显的散射回波。那么,这些微小的孔隙是如何通过声速的变化被间接“看到”的呢?

图4 FGH95粉末盘坯的微孔隙分布(450×)

图4 FGH95粉末盘坯的微孔隙分布(450×)

其物理基础在于声速与材料弹性性能和密度的关系。对于均匀各向同性的固体,超声纵波速度(v₁)可以由下式描述: $$ v_{1} = /left[/frac{E(1 - /mu)}{/rho(1 + /mu)(1 - 2/mu)}/right]^{/frac{1}{2}} $$ 其中,E是弹性模量,ρ是密度,μ是泊松比。对于泊松比近似为0.3的金属材料,该公式可简化为: $$ v_{1} /approx /sqrt{E / /rho} $$ 这个简化的关系式揭示了核心机理:声速主要取决于材料的“刚度-密度比”。大量的实验证实,在粉末冶金材料中,孔隙的存在会导致密度(ρ)和弹性模量(E)同时下降,但弹性模量的下降速度远快于密度。换言之,孔隙让材料变得更“松软”,其影响远大于质量的减少。因此,声速的降低或“漂移”成为评估材料中微孔隙含量的灵敏指标。从物理直观上理解,介质的可压缩性越大(越松软),声扰动传播得就越慢。

图5 铝粉压制试样的相对密度与横波速度的关系图

图5 铝粉压制试样的相对密度与横波速度的关系图

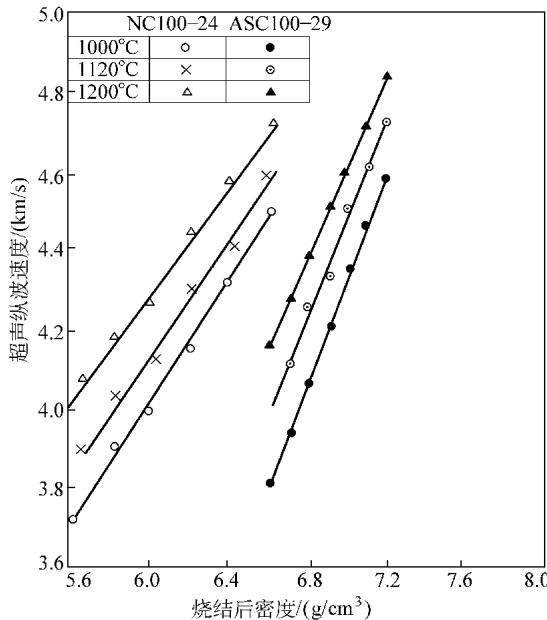

当然,要建立精确的孔隙-声速关系曲线,必须考虑材料成分、粉末特性、压制工艺等多种变量的影响,这些因素都会改变关系曲线的截距和斜率(见图6和图7)。因此,针对特定的材料和工艺进行标定是保证评估准确性的前提。

图6 两种铁粉末冶金件在三种烧结温度下的超声纵波速度与密度关系

图6 两种铁粉末冶金件在三种烧结温度下的超声纵波速度与密度关系

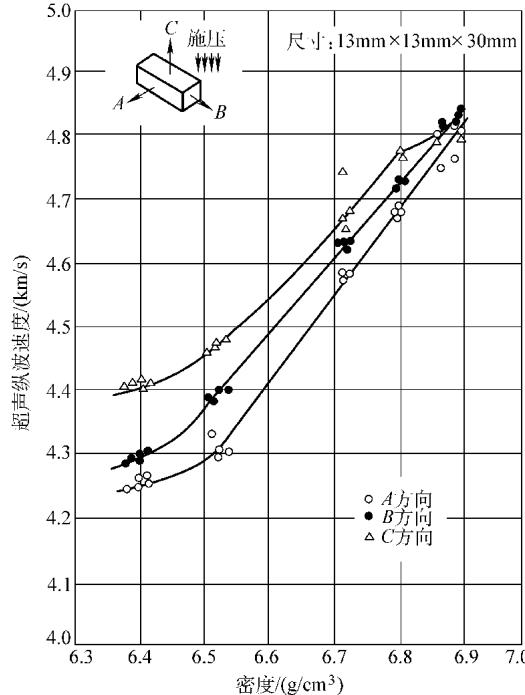

图7 同一试块在不同入射方向上的超声纵波速度与密度关系(频率2.25MHz)

图7 同一试块在不同入射方向上的超声纵波速度与密度关系(频率2.25MHz)

微孔隙的分布并非总是均匀的。在一块Rene’95粉末合金试样上,不同位置测得的声速可以从4.98×10⁶ mm/s变化到5.26×10⁶ mm/s,而同批次另一块试样的声速则高达5.94×10⁶ mm/s。这种显著差异凸显了对关键部件进行均质性评价的必要性。对于形状规则的工件,可以采用速度C扫描技术(图8),生成一幅完整的声速变化云图,直观地展示材料内部的均质性。

图8 速度C扫描原理图

图8 速度C扫描原理图

高性能粉末冶金部件(如航空发动机涡轮盘)的一大隐患是微小夹杂物(图9)引发的疲劳断裂。如何有效检出这些尺寸微小的“定时炸弹”是一个复杂的系统工程。

图9 粉末盘中的夹杂物示例

图9 粉末盘中的夹杂物示例

夹杂物能否被检出,其根本在于它与基体材料界面上的声反射。反射的强弱由声反射系数R决定: $$ R = /frac{/rho_2C_2 - /rho_1C_1}{/rho_1C_1 + /rho_2C_2} $$ 其中,ρC的乘积被称为声特性阻抗。两种材料的声特性阻抗差异越大,反射越强,缺陷越容易被发现。

表1的数据揭示了一个关键问题:对于Astroloy基体中的Al₂O₃夹杂物,两者声特性阻抗差异很小,导致反射系数仅为3%。这意味着,如果夹杂物与基体结合良好(未脱粘),它在声学上几乎是“透明”的,极难被探出。相反,如果界面发生脱粘,形成一层微小的空气间隙,其声特性阻抗与基体差异巨大,反射系数接近100%,缺陷信号便会非常显著。锻造、挤压等热机械处理或热处理应力都可能诱发这种脱粘,从而戏剧性地提高缺陷的可探测性。

表1 对于不同夹杂物计算R所需的物理参数

| 密度ρ/(g/cm³) | 声速v/(m/s) | R(Astroloy/夹杂物) | |

| Astroloy(基体) | 8.01 | 5800 | — |

| Al2O3 | 4 | 10800 | 3% |

| SiO2 | 2.52 | 6000 | 51% |

| MgO | 3.59 | 9500 | 16% |

| 水 | 1 | 1450 | 94% |

| 空气(或夹杂物/基体的界面已脱粘) | — | 100% |

由此可见,简单地用等当量的平底孔来评价夹杂物是没有意义的。夹杂物的检出涉及其性质、形态、取向、与基体的结合状态等诸多因素,其检测更应遵循散射理论。因此,要获得一张信噪比高、结果可靠的图谱,对检测工艺、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测粉末冶金夹杂物检测,可靠准确。欢迎沟通交流,电话19939716636

为有效检测夹杂物,需遵循以下实践准则:

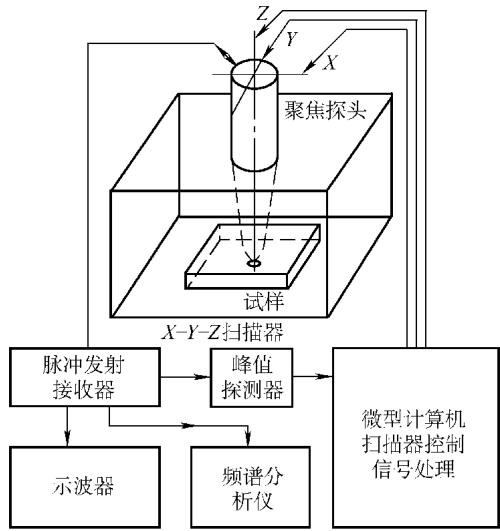

图10和图11展示了利用高频聚焦超声检测粉末盘件内部夹杂物的典型装置和结果。在晶粒尺寸为10μm的Rene’95盘件中,对50μm陶瓷夹杂物的检出率可达70%左右。

图10 用超声波检测粉末盘件内部夹杂物的常用装置

图10 用超声波检测粉末盘件内部夹杂物的常用装置

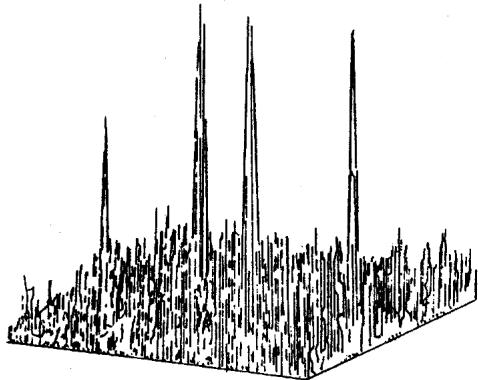

图11 在Rene’95高温合金粉末涡轮盘中用聚焦超声波束发现内部夹杂物的示例

图11 在Rene’95高温合金粉末涡轮盘中用聚焦超声波束发现内部夹杂物的示例

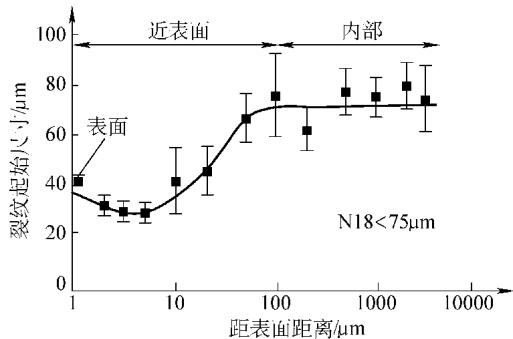

统计数据显示,疲劳裂纹往往始于表面或近表面。以N18镍基耐热合金为例,25%的裂纹源于表面缺陷,30%源于距表面小于100μm的近表面缺陷。一个有趣的现象是,当缺陷埋深超过100μm后,引发疲劳的缺陷平均尺寸基本保持不变(图12)。这为无损检测划定了重点区域:必须有效检出表面及100μm深度范围内的微小缺陷。

图12 N18合金裂纹起始尺寸与缺陷埋深的关系

图12 N18合金裂纹起始尺寸与缺陷埋深的关系

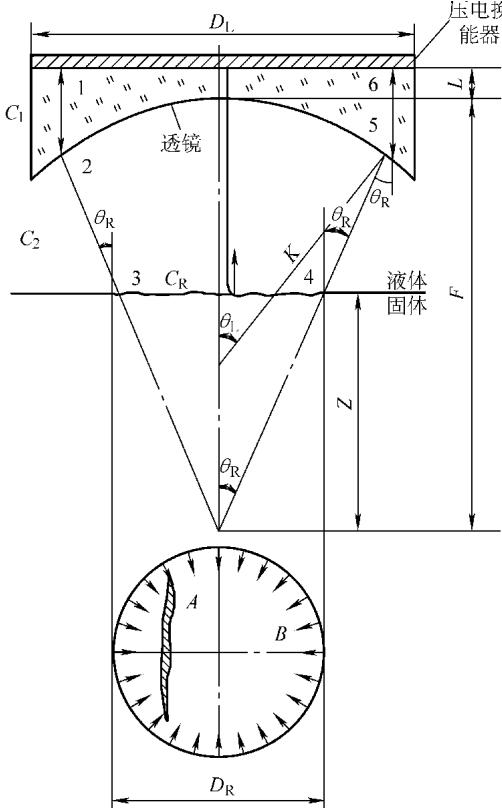

对于这类缺陷,能量主要集中在物体表面的瑞利波(表面波)是理想的探测工具。图13展示了一种利用聚焦换能器激发和接收瑞利波的检测方法。其原理是:通过声学透镜将超声波以特定的瑞利角(θʀ)入射到试件表面,入射的纵波会高效地转换为沿表面传播的瑞利波。瑞利波穿过检测区域后,在另一端再次转换为纵波被接收换能器捕获。

图13 利用超声瑞利波检测近表面缺陷的方法示意图

图13 利用超声瑞利波检测近表面缺陷的方法示意图

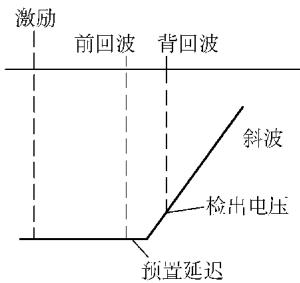

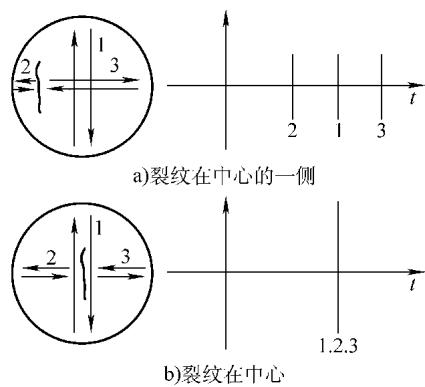

当表面或近表面存在缺陷(如A或B)时,它会阻断、反射或改变瑞利波的传播路径,导致接收信号的幅度发生变化。通过扫描探头,可以根据信号幅度的变化来定位缺陷。同时,任何被瑞利波“照亮”的缺陷都会产生反射脉冲(图14),为缺陷的识别提供更多信息。通过复杂的飞行时间计算(涉及公式11.6-4至11.6-8),还可以精确控制检测参数。

图14 进入输入圆的缺陷产生的反射脉冲

图14 进入输入圆的缺陷产生的反射脉冲

超声波不仅能找“缺陷”,还能评价“组织”。对微观组织的表征,需要根据特征尺寸选择合适的声学参数。

图15 多孔粉末冶金件中的声速

图15 多孔粉末冶金件中的声速

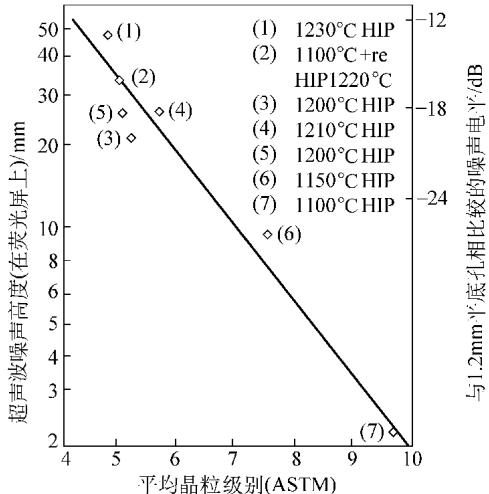

图16展示了Nimonic API合金中,反向散射信号幅度(噪声高度)与平均晶粒尺寸的良好对应关系。

图16 热等静压成形Nimonic API合金中的反向散射幅度与平均晶粒尺寸关系

图16 热等静压成形Nimonic API合金中的反向散射幅度与平均晶粒尺寸关系

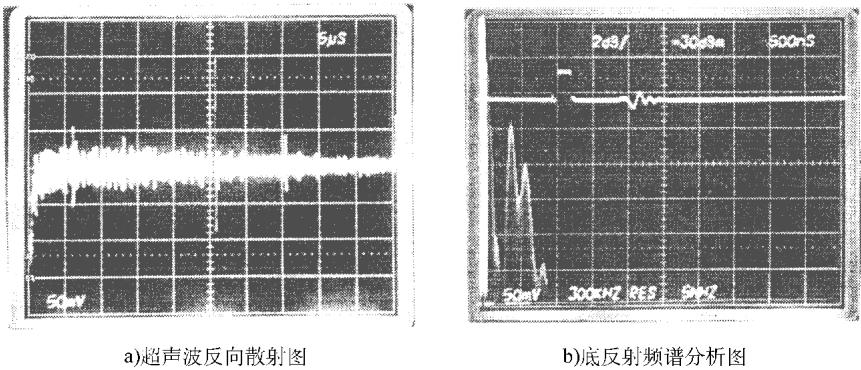

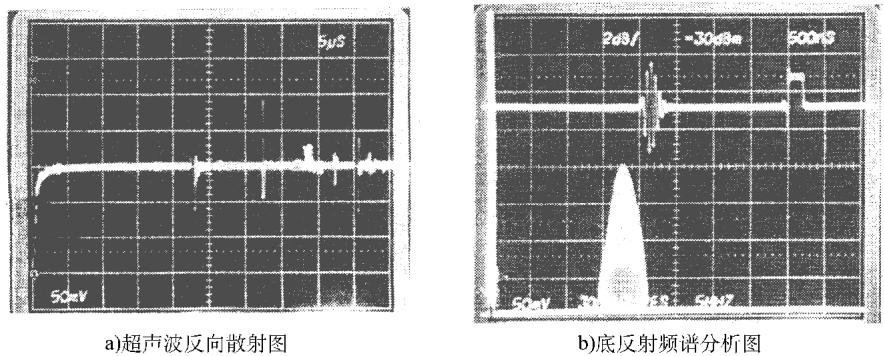

一个精彩的案例是对两块FGH95合金试件的对比分析。1#试件声速较低(4.98×10³ m/s),其反向散射信号明显(图17a),且频谱分析显示能量集中在低频,并有幅度调制,表明存在尺寸较大的微孔洞(图17b)。相比之下,2#试件声速很高(5.94×10³ m/s),几乎没有反向散射信号(图18a),频谱峰值在17MHz处且形态规整,说明其内部孔隙极为微小(图18b)。

图17 FGH95合金粉末1#试件的检测结果

图17 FGH95合金粉末1#试件的检测结果

图18 FGH95合金粉末2#试件的检测结果

图18 FGH95合金粉末2#试件的检测结果

总结来说,不同尺寸的微观特征对声波有不同响应:

对于间隙较大的开放性裂纹,常规超声脉冲反射法即可轻松应对。但对于几乎完全闭合的紧闭裂纹,其检测则困难得多。声谐波技术为此提供了一种独特的解决方案。

其原理基于裂纹界面的非线性响应。当一个纯净的正弦声波的压缩半波到达紧闭裂纹时,界面被压紧,声波正常通过。但当拉伸半波到达时,如果声应力超过界面的闭合力,裂纹界面会瞬间“张开”。这种周期性的“张开-闭合”行为(声学上的“拍手”效应)会对原始的正弦波造成畸变,从而产生其基频的二次、三次等高次谐波。

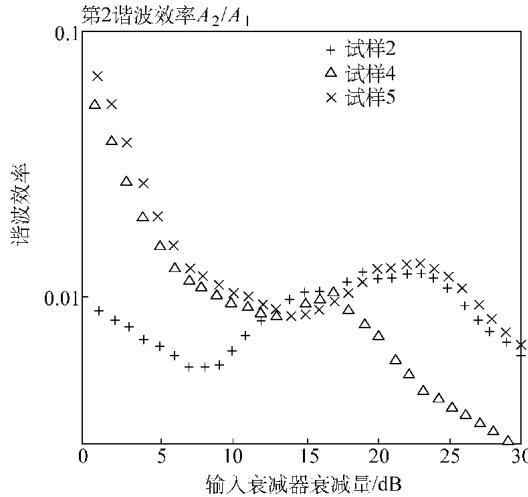

通过测量接收信号中谐波分量与基波分量的比值(谐波效率),可以判断紧闭裂纹的存在。图19显示,在不同强度的铝合金粉末冶金件中,强度较低(可能意味着内部微裂纹更多)的试样表现出更高的谐波产生效率。

图19 不同强度压块的谐波效率结果

图19 不同强度压块的谐波效率结果

超声检测的终极目标之一是无损地评估材料的力学性能。

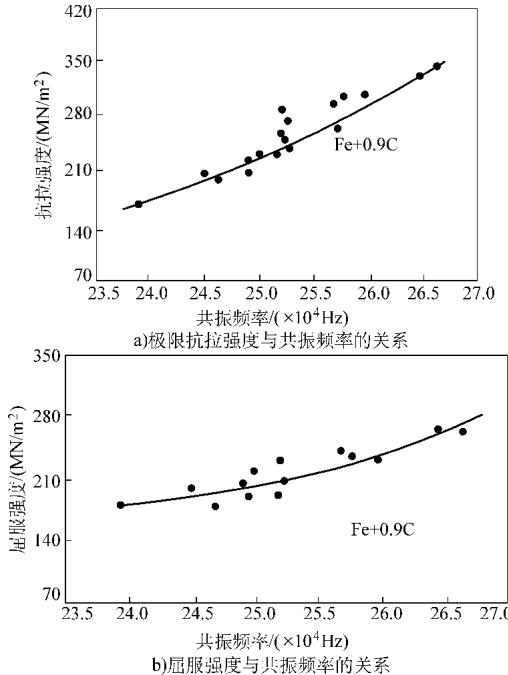

一个试件的共振频率直接与其中的声速和试件尺寸相关。由于声速对微观组织敏感,共振频率也因此成为表征力学性能的有效参数。图20清晰地展示了粉末冶金钢拉伸试样的极限抗拉强度和屈服强度与共振频率之间的良好相关性。该方法测量精确,但受限于试件尺寸,不适用于微小部件。

图20 粉末冶金钢拉伸试样力学强度与共振频率的关系

图20 粉末冶金钢拉伸试样力学强度与共振频率的关系

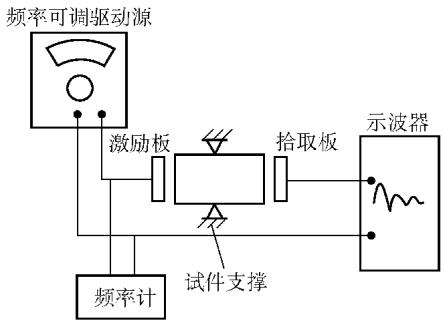

图21 共振频率测量装置

图21 共振频率测量装置

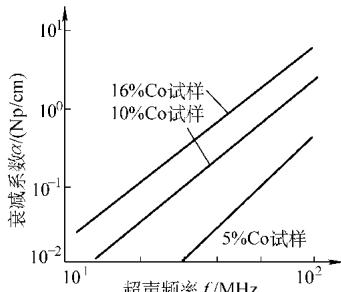

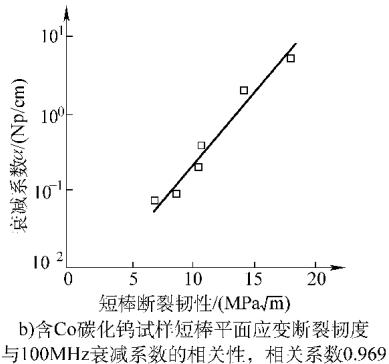

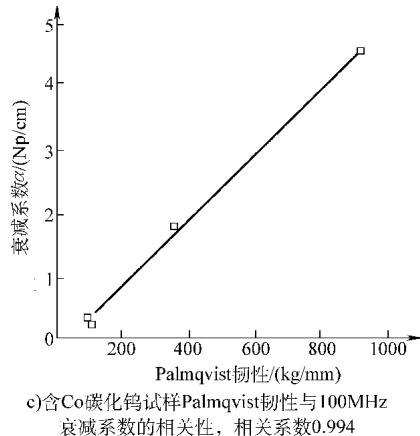

对于用作切削工具的烧结碳化物,其韧性至关重要。研究发现,烧结碳化钨的韧性与其粘结相——钴的含量直接相关。同时,在声学上,当超声波长远大于晶粒尺寸时,声衰减与微观组织和韧性之间存在强关联。

如图22所示,对不同钴含量的烧结碳化钨试样进行测试,结果表明,声衰减与材料的断裂韧度(K₁c)和抗力(Palmqvist)均呈现出一致的趋势:钴含量越高,韧性越好,声衰减也越大。这一发现意味着,可以使用无损的超声衰减测量来替代传统的破坏性力学试验,对材料韧性进行快速、高效的评估。

图22 烧结碳化钨的超声衰减与韧性关系:a) 频率与衰减关系 b) 衰减与断裂韧度关系 c) 衰减与Palmqvist韧性关系

图22 烧结碳化钨的超声衰减与韧性关系:a) 频率与衰减关系 b) 衰减与断裂韧度关系 c) 衰减与Palmqvist韧性关系

从评估生坯密度,到探测微米级夹杂,再到表征整体力学性能,超声波技术为粉末冶金的质量控制提供了一套贯穿始终、信息丰富的解决方案。掌握并善用这些声学方法,对于提升高端粉末冶金制品的质量与可靠性具有不可估量的价值。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价