冷拉钢棒作为一种关键的工业材料,其内部质量的可靠性直接关系到最终产品的性能与安全。因此,对其进行严格的质量控制至关重要。在众多无损检测(NDT)技术中,超声波探伤因其高穿透性和对内部缺陷的敏感性,成为了检测冷拉钢棒内部瑕疵的主流方法。

然而,钢棒的内部缺陷分布复杂,既可能存在于心部,也可能潜藏于近表面区域。这就对检测方案的设计提出了严苛要求。在制定具体的超声波检测策略时,必须周全地考量声束的覆盖范围、检测盲区以及声波在钢棒曲面折射时可能产生的“透镜效应”对灵敏度的干扰。

对于常见的冷拉圆钢棒,自动化超声波探伤系统通常围绕两种核心的声束入射方案来构建。

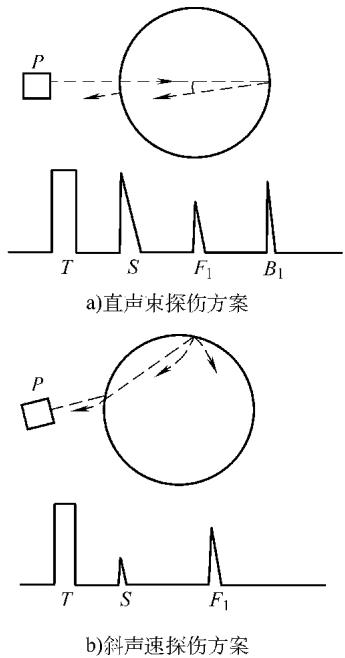

该方法采用直探头,使超声波声束垂直于钢棒表面入射,其主要目标是探测钢棒内部的缺陷,如缩孔、夹杂等。这是一种直观且有效的方法。

但是,它的局限性也相当明显。由于超声波脉冲具有一定的宽度,在探头发射和接收的瞬间,靠近钢棒上、下表面的区域会形成检测盲区,此区域内的缺陷信号会被初始脉冲或界面回波所掩盖,从而导致漏检。对于直径较小的钢棒,这个盲区问题尤为突出,甚至可能使直声束法完全失效。在这种情况下,采用双晶探头(一个晶片发射,一个晶片接收)是缩小盲区的一种有效途径。

另一个挑战在于,直声束(纵波)对与钢棒表面近乎垂直的裂纹类缺陷几乎不敏感。因为声束与缺陷面近乎平行,无法形成有效的反射,导致回波信号极其微弱,难以被识别。

图1 冷拉圆钢棒超声波检测方案示意(左:直声束入射,右:斜声束入射)

为了克服直声束法的局限,特别是为了有效检测表面及近表面区域的缺陷,斜声束入射法应运而生。通过让声束以一定角度倾斜入射,声波在钢棒内部会发生折射,并主要以折射横波的形式传播。这种横波对于探测表面和近表面的周向及纵向裂纹非常有效。

入射角或折射角的选择并非随意,它需要根据目标缺陷的典型分布位置、取向以及声束在材料中的有效覆盖宽度来精密计算和确定。在某些要求极高的应用中,甚至会同时采用多个不同角度的斜探头,通过在钢棒内部激发出横波、纵波乃至表面波的复杂组合,以期实现对钢棒全截面、全方位缺陷的无死角探测。

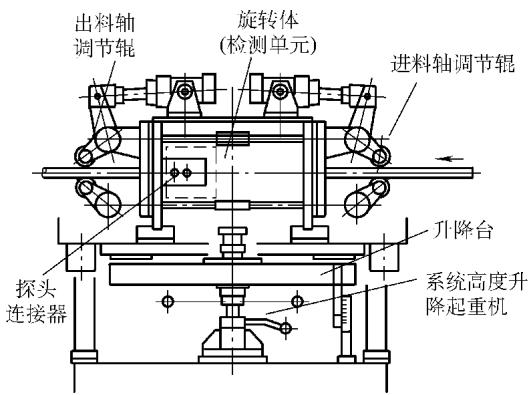

要实现对整根钢棒的全面扫查,声束必须以螺旋路径覆盖其全部表面。这通常通过两种机械传动方式实现:

图2 采用旋转水腔的探头旋转式探伤设备

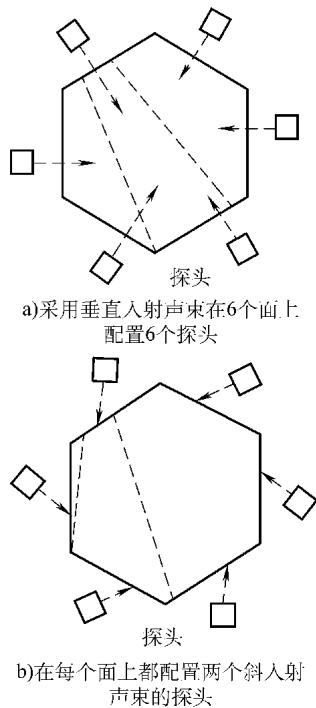

相较于圆形棒材,冷拉六角钢棒的检测方案设计更为复杂,因为它具有多个平直的表面和棱角,缺陷的取向也更加多样化。设计目标是确保对任何部位、任何取向的缺陷都具备足够的检测灵敏度。

一个成熟的解决方案是采用组合式的探头布局策略,通常包含两种配置:

图3 冷拉六角钢棒的组合式超声波检测方案(左:垂直入射,右:斜向入射)

所有这些探头(总计18个)都集成安装在一个可同步调节的探头架上。当被测六角钢棒的尺寸发生变化时,整个探头架可以同步张开或缩紧,同时精巧地保持每个探头的入射角度恒定不变。与圆棒检测类似,可靠的定心机构也是必不可少的,它能确保钢棒在传送过程中与探头组保持良好的同心度,这是获得可靠检测结果的前提。

实践证明,这种周密的检测方案具备极高的灵敏度,能够稳定地发现长度为0.3mm的近表面人工缺陷,在实际生产检验中,甚至成功检出过小至0.17mm的微小自然缺陷。要实现如此精密的检测,不仅需要先进的设备,更依赖于对检测工艺的深刻理解和精细调试。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料无损探伤,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价