线材,或称丝材,作为现代工业与建筑业的基础材料,其生产工艺主要涉及拉拔或高温轧制。从支撑桥梁与建筑骨架的高强度钢筋、钢绞线,到驱动汽车与机械运转的各类核心部件原材料,线材的应用无处不在。在这些性命攸关的应用场景中,线材的质量直接决定了工程结构的安全、机械装置的寿命,其重要性不言而喻。因此,采用无损检测(NDT)手段对线材进行质量监控与筛选,已成为保障产品可靠性的关键环节。

涡流检测是目前线材检测中应用最广泛的技术,其核心优势在于对材料表面及近表面缺陷的高效探查。当线材直径足够小,接近涡流的渗透深度时,该方法甚至能触及靠近线材心部的缺陷。线材的涡流检测主要有两种经典模式。

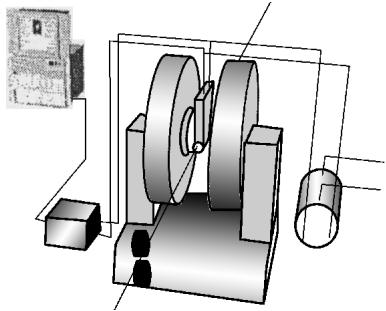

在这种模式下,线材连续通过一个穿过式线圈和磁饱和装置,从而实现对整个圆周表面的快速扫描。如图1所示,其设备构成相对简洁,通常包括穿过式涡流线圈、磁饱和装置及单通道涡流探伤仪。该方法的一大特点是检测速度灵活,既能适应速度较慢的冷拉线材生产线,也能匹配高速的热轧线材生产节奏。

然而,穿过式涡流探伤也存在其固有的物理局限:它对沿线材周向分布的裂纹(横向缺陷)非常敏感,但对于沿线材轴向分布的裂纹(纵向缺陷),其检出效果则大打折扣。同时,其检测灵敏度与线材直径负相关,即线材越细,灵敏度越高。

图1 穿过式线圈和磁饱和装置

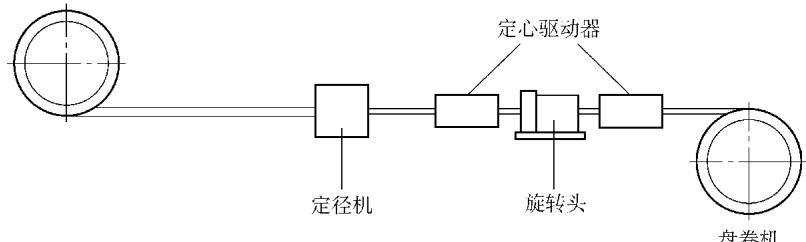

当应用场景对表面检测灵敏度提出极为严苛的要求时,旋转点探头式涡流探伤便成为首选。该技术将点式涡流探头置于一个高速旋转头内部,当线材穿过时,探头便以螺旋轨迹完成对线材表面的精密扫查。

旋转头的转速通常在 2000 r/min 以上,最高可达 10000 r/min。即便如此,由于单个点探头的覆盖区域有限,其检测效率仍难以匹配高速生产线。为此,工程上常在旋转头内集成2至4个点探头,并配合多通道仪器,以倍增检测效率。这种高精度的方法主要适用于检测速度较慢、表面光洁度高的冷拉线材。

与穿过式方法的一个显著区别在于,一旦选定探头,旋转点探头式的检测灵敏度便不再与被检线材的直径相关,这为不同规格线材的检测提供了更好的稳定性。

图2 线材拉拔机上的旋转点探头式涡流探伤装置

无论是哪种涡流检测方式,为抑制线材抖动对检测信号的干扰,检测装置(磁饱和装置或旋转头)都应紧靠拔丝模安装。在离线检测时,则需在装置的进出口处加装类似拔丝模的“孔模”来限位。此外,离线系统还需配置开卷、收卷及必要的矫直设备,确保线材平稳通过。由于线材检测后通常直接盘卷,无法使用传统的喷墨标记,缺陷位置、等级等信息需由计算机系统记录,以供后续查询处理。

涡流法擅长表面,但对于较粗线材的内部缺陷则显得力不从心。此时,需要借助能够穿透材料内部的超声波检测技术。

传统的压电超声检测依赖液体耦合介质(如水或油)来传递声波,这使其难以应用于高速或高温的在线轧制环境。对于冷拉线材的内部缺陷检测,其自动化方案与棒材的超声检测颇为相似。

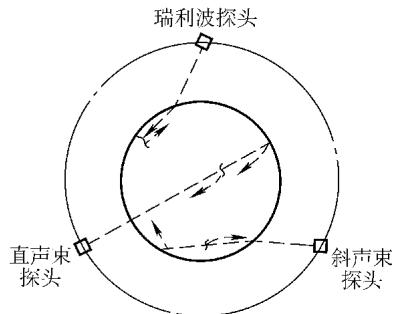

图3展示了一种针对冷拉盘圆线材(Φ5~30 mm)的复合式超声检测装置。它在一个旋转水腔内,沿圆周方向布置了三个水浸探头。通过精确调整声波入射角,可分别在线材中激发出用于探测内部缺陷的纵波和横波,以及用于探测表面缺陷的表面波。例如,采用10 MHz的纵波和5 MHz的横波与表面波,该系统能够发现线状表面缺陷,并探出深至0.1 mm的近表面缺陷和0.2 mm的内部缺陷。

图3 一种能同时探测冷拉盘圆线材内部、近表面和表面缺陷的超声波检测装置

尽管原理上可行,但线材的自动超声检测在工程实践中面临着不小的挑战。线材直径较小,声波在曲面的入射和波形转换极为复杂,对探头的精确定位和动态跟踪能力要求极高。脉冲宽度对细线材检测结果的影响也难以彻底消除。这些技术瓶颈,导致了该技术目前在国内冶金行业的应用尚不普遍。

要获得稳定可靠的超声检测结果,对设备配置、参数优化和操作经验都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属线材无损检测,可靠准确。欢迎沟通交流,电话19939716636

当面对细直径、高速度、甚至高温状态的线材时,依赖液体耦合的传统超声波技术彻底失效。在这种极端工况下,如何探测内部缺陷?超声导波技术提供了一个极具潜力的答案。

导波是一种沿线材轴向传播,而在横截面二维方向上形成共振的特殊超声波。它具备与板波相似的频散特性,且传播距离远、速度快,天然适合长距离、高速度的快速检查。

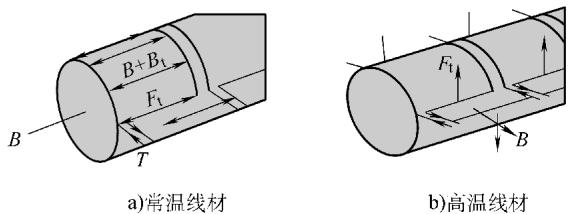

导波的激发方式主要有两种路径。一种是通过压电探头调整频率和入射角来激发,但此法产生的导波模式混杂不纯,调整困难,且仍未摆脱耦合剂的束缚,不适用于高速、高温在线检测。另一种则是近年来发展迅速的电磁超声(EMAT)技术。EMAT探头通过磁铁和高频线圈,利用电磁相互作用直接在线材内部“凭空”激发出超声波,无需任何接触。其物理机制如图4所示:在常温下,利用铁磁性材料的磁致伸缩效应;在高温(居里点以上)下,材料转为非铁磁性,则利用洛仑兹力效应。

图4 电磁超声波法在线材中激发导波的原理示意图

超声导波对横向缺陷的检测灵敏度很高,能够有效检出尺寸相当于线材断面积1/300的缺陷。由于EMAT技术无需耦合介质,它可以无缝集成到生产线中,实现高达50 m/s甚至更高速度的在线检测,如图5所示的德国研制的高速线材超声导波检测装置。

图5 一种德国研制的高速线材的超声导波检测装置

在生产速度极高的高温高速线材轧制线上,唯一能与之速度匹配的检测技术只有涡流法。

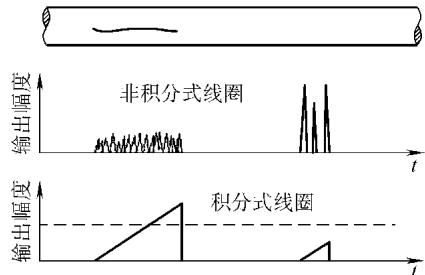

传统的自比式穿过线圈虽然能满足高速、易冷却的要求,但其对轴向长条状缺陷的“视而不见”仍是硬伤。为此,研究人员开发了积分式检测线圈,使得涡流法检出长条状缺陷成为可能(如图6)。

图6 涡流线圈检出长条缺陷的实例

在如此高的生产节奏下,在线检测的目标已远不止于标记单个缺陷。更深远的价值在于,实时掌握缺陷的宏观统计规律,并将这些信息反馈给轧制控制系统,形成闭环,从而主动优化生产工艺。

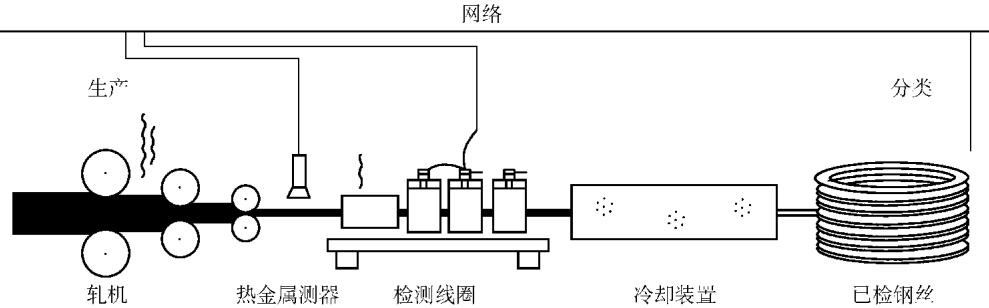

如图7所示的网络配置图,一套现代化的系统是这样工作的:高速线材离开轧机后,立即被热金属探测器捕获,启动检测流程。线材依次通过高压空气清理、导套和水冷却套,进入水冷保护的涡流检测线圈。检测数据被实时送入计算机。计算机系统不仅记录单个缺陷,更重要的是进行智能分析,将缺陷分类为偶然性大/小缺陷和周期性缺陷,并评价其密集度。结合缺陷信号的幅度、频度与轧辊参数等工艺数据,系统能进行早期诊断,并将统计评价结果反馈给中央主控计算机,用于动态调整和优化工艺参数。

至此,高温高速线材的涡流检测,其内涵已经从单纯的“探伤”升华,转变为提升产品成材率、优化生产过程的一个不可或缺的智能环节。

图7 高温高速线材涡流检测装置与统计评价系统的网络配置图

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价