在金属材料加工领域,对钢坯等大型坯材进行内部质量控制是一项至关重要的任务。任何未经发现的内部缺陷,如裂纹、夹杂或气孔,都可能在后续的加工流程中被放大,最终导致整个部件的失效。目前,用于探查这些“隐形杀手”的主流无损检测技术主要有两条路径:超声波检测与射线检测。然而,当面对厚度超过200 mm的重型坯材,或是表面粗糙的毛坯件时,传统超声波检测的能力便会捉襟见肘,这使得穿透力更强的射线检测技术逐渐成为行业发展的焦点。

对于钢坯这类往往存在较大弯曲度的工件,实施自动化的超声波检测,首要的挑战来自于如何让探头稳定地“贴合”在不规则的表面上。这要求检测系统必须具备一个高度灵活的探头跟踪系统。

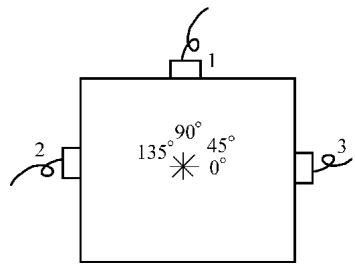

另一个核心难题源于内部缺陷自身的不确定性。缺陷的取向是随机分布的,如果仅从坯材的一个面进行扫查,极易造成漏检。因此,一个可靠的方案至少需要从两个或更多的面进行检测。图1展示了一种巧妙的探头配置方式,它通过组合不同角度的探头来确保全方位的覆盖。

通过这种多角度协同探测的策略,无论是特定角度的面状缺陷还是复杂的网状缺陷,都难以遁形。并且,通过分析哪个探头接收到了回波信号,工程人员还可以大致推断出缺陷的方位信息。

图1 一种坯材超声波探伤的多探头配置示意

图1 一种坯材超声波探伤的多探头配置示意

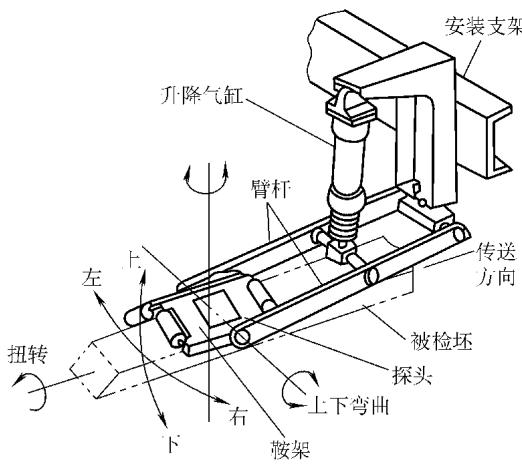

在工业实践中,为了在保证检出率和简化设备复杂度之间取得平衡,通常会采用从钢坯的两个相邻面进行探测的方案。图2所示的便是一种为适应钢坯弯曲、扭转等复杂外形而设计的超声波探伤跟踪装置。该装置的核心是一套基于万向节的机械跟踪机构。它通过一个可升降的气缸驱动臂杆,将装有探头的鞍架轻柔地压向钢坯表面。每个鞍架前后均装有滚轮,以确保平顺接触。所有关键的连接点都采用万向接头,赋予了探头极高的自由度,使其能够实时适应坯材的上下、左右弯曲乃至扭转。即便在传送过程中发生振动,探头也能保持稳定的耦合与跟踪。这套系统能够稳定探测出坯材中直径为2 mm的孔洞,当钢坯弯曲度不大于10 mm/m、全长弯曲度小于100 mm时,检测速度可高达24 m/min。

图2 钢坯内部缺陷超声波探伤的柔性跟踪装置

图2 钢坯内部缺陷超声波探伤的柔性跟踪装置

射线能量是其穿透能力的直接体现。要获得一幅清晰、可供判读的坯材内部图像,前提是射线必须能有效穿透整个工件。对于厚度动辄数百毫米的钢坯,传统的X射线管所产生的射线能量已远不能满足要求。此时,必须借助能量更高的射线源——工业电子直线加速器。

专为工业应用设计的电子直线加速器,其输出的X射线能量可高达15 MeV,足以穿透厚度达460 mm的钢材。其检测灵敏度优于2-2T(依据ASTM E142标准),且能在高温等严苛环境下稳定工作,完全能够胜任重型坯材的射线检测任务。

当前,应用于坯材的射线检测方式主要有三种:传统的射线照相法(RT)、现代的数字成像法(DR)以及前沿的工业计算机断层扫描成像法(CT)。

射线照相法是最经典的射线检测技术,它使用X射线感光胶片作为图像接收器。整个过程包括曝光、化学显影、定影、水洗和干燥,最终得到一张物理底片。这种方法的检测流程相对缓慢。特别是当使用超过10 MeV的高能X射线时,会因物理活化现象,在射线停止后仍产生辐射,人员通常需要等待20-30分钟的安全间隔才能进入检测场更换胶片。即便采用自动换片机构,整体效率依然偏低。另一个致命弱点是,缺陷的取向对检出率影响巨大,某些与射线束平行的裂纹极易被漏检。

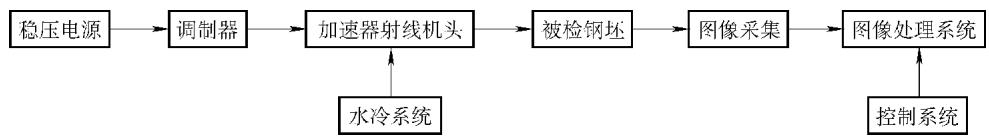

数字成像法(Digital Radiography)是对传统照相法的一次革命性升级。它采用分立的多通道探测器阵列或数字平板探测器来替代胶片,实时捕捉穿透坯材的X射线,并将其转化为数字信号,在计算机屏幕上即时生成检测图像。自20世纪90年代后期数字平板与图像识别技术成熟以来,射线检测的自动化才真正成为可能。

数字平板的图像清晰度已能与高品质胶片媲美,但工作效率却实现了数量级的提升。该方法的核心优势在于强大的数字化图像处理和智能识别能力。然而,从成像原理上看,DR仍是二维投影成像,因此和传统照相法一样,对特定取向的缺陷检出率仍然不高。

图3 用于钢坯射线检测的直线加速器数字成像系统

图3 用于钢坯射线检测的直线加速器数字成像系统

如图3所示的直线加速器数字成像系统中,加速器机头提供高能、脉冲式的X射线源,这对提升图像信噪比至关重要。图像处理系统则承担了系统控制、图像采集、处理、分析、存储与管理的全套任务,其软件功能涵盖伪彩色、边缘增强、滤波降噪等一系列高级算法,极大提升了图像质量和判读效率。

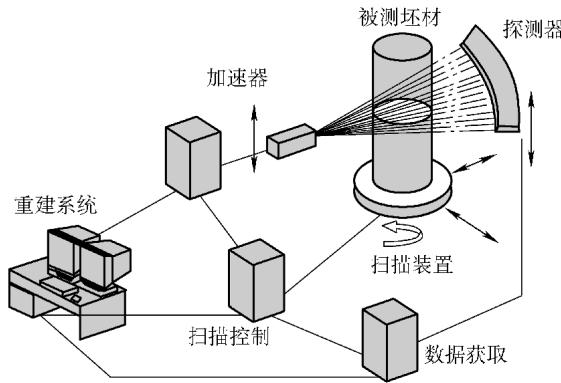

工业CT(Computed Tomography)无疑是当前射线检测领域的顶尖技术。它通过让工件旋转或使射线源与探测器围绕工件旋转,采集数百乃至数千个不同角度的投影数据,再通过复杂的重建算法,最终在计算机中重构出工件内部任意位置的断层图像,如同将工件进行了一次“数字切片”。

由于采集了全角度的投影信息,工业CT彻底摆脱了缺陷取向对检出率的影响,能够客观、真实地再现缺陷的三维形态、尺寸和空间位置。对于钢坯中的气孔、夹杂、微裂纹等细微缺陷,工业CT能够实现直观的显示和精准的定量分析,包括测量缺陷的大小、形状、位置和密集程度,其在高端制造业的质量控制和失效分析中具有不可替代的价值。

图4 工业CT系统基本组成示意图

图4 工业CT系统基本组成示意图

一个典型的工业CT系统(如图4)由高能加速器、高精度多自由度机械扫描装置、高动态范围线阵列探测器和数据采集/重建系统等部分构成。其图像处理功能极为强大,除了常规的图像显示与处理外,还能进行线密度分布曲线分析、任意区域灰度统计等深度定量分析。

工业CT系统的高昂成本和复杂操作,使其并非适用于所有场景。要获得一张信噪比高、结果可靠的CT图像,对设备参数配置、扫描策略制定和数据后处理都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钢坯内部缺陷检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价