在钢铁生产流程中,坯材的表面质量是决定最终产品合格率的关键一环。由于表面缺陷种类繁多且危害性大,其清理(如磨削)工序不仅工作量巨大,成本也居高不下。因此,开发高效、精准的坯材表面缺陷无损检测技术,已成为全球钢铁行业技术竞赛的焦点。本文将深入探讨坯材表面探伤的核心难点,并对磁粉法、涡流法及热图像法等主流检测技术的原理与应用进行剖析。

与精加工后的工件不同,坯材的检测面临着一系列独特的难题。

首先是其表面的极端粗糙度。坯材表面不仅凹凸不平,常伴有结疤和氧化皮。特别是连铸坯,其表面还规律性地分布着因拉拔过程中周期性振动而产生的横向振痕。其次,坯材的形状与尺寸一致性较差,几毫米甚至十几毫米的尺寸公差十分常见。这些因素共同构成了复杂的背景噪声,给识别微小缺陷带来了巨大困难。

为了在如此恶劣的条件下实现可靠检测,业界形成了一些约定俗成的准则:

磁粉检测是一种久经考验的无损检测方法。其物理原理在于:当铁磁性坯材被磁化后,表层或近表层的缺陷会阻碍磁力线的正常通行,导致一部分磁力线“绕行”并泄漏出工件表面,形成所谓的漏磁场。此时,向工件表面喷洒磁粉(通常是包裹有荧光剂的磁粉悬液),漏磁场便会吸附磁粉,在紫外光照射下形成清晰可见的磁痕,从而直观地揭示缺陷的位置与形态。

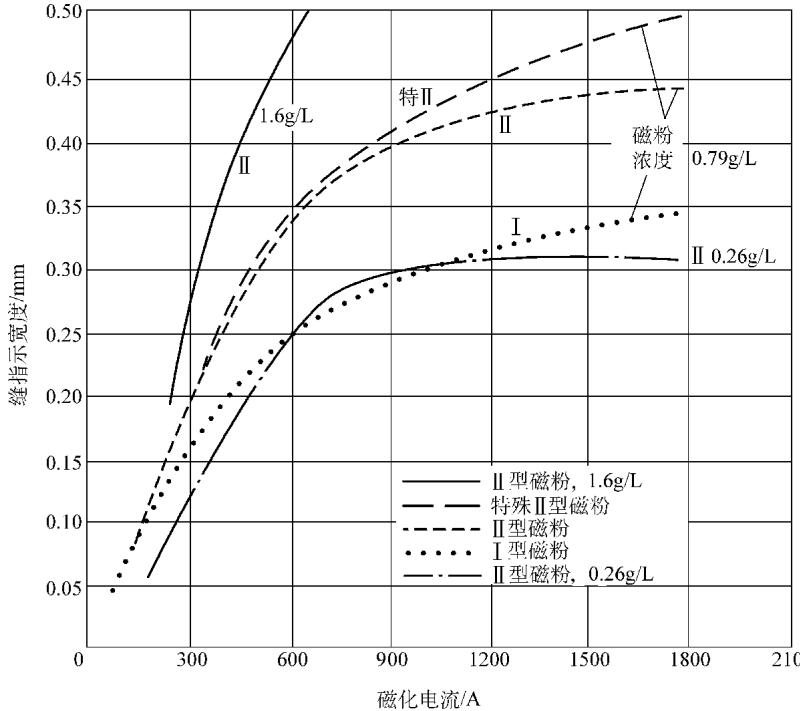

检测的清晰度与多个参数紧密相关。如图1所示,磁悬液的类型(磁粉粒度)与浓度直接影响着对同一缺陷的显示效果。例如,在600A的磁化电流下,使用浓度为1.6 g/L的II型磁粉,可以将一个0.76 mm深、0.025 mm宽的缺陷显示为0.5 mm宽的磁痕;而更换为其他类型或浓度的磁悬液,磁痕宽度可能锐减至0.25 mm,在粗糙的坯材背景上将难以辨识。

图1 荧光磁粉检测中不同参数对缺陷显示效果的影响

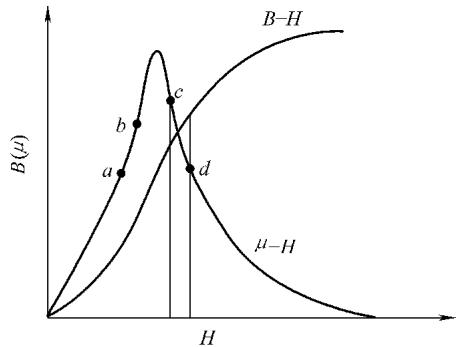

探伤灵敏度的另一关键,在于漏磁场的强度。那么,如何获得最强的漏磁场?这需要对磁化场强度H进行精妙选择。观察材料的磁导率曲线(μ-H)与磁化曲线(B-H)(见图2),当磁化场强度处于μ-H曲线的上升区(a、b点)时,缺陷周围材料的磁导率μ会因磁通密度增大而上升,这反而增强了材料“容纳”磁通的能力,不利于磁力线向外泄漏。反之,若将磁化场强度选在μ值下降区(c、d点,即磁化曲线的膝部附近),缺陷的存在将导致周围区域磁导率μ下降,材料容纳磁通的能力减弱,从而“挤出”更多的磁力线到坯材表面,形成最强的漏磁场。因此,在磁粉检测中,将磁化强度设定在μ-H曲线峰值的右侧或膝部区域,是获得最高检测灵敏度的不二法门。

图2 磁粉检测最佳磁化场强度的选择原理

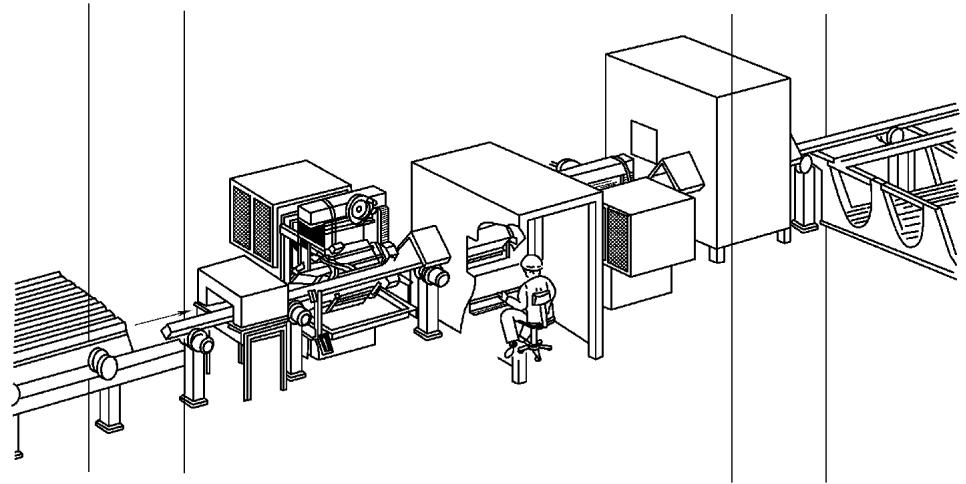

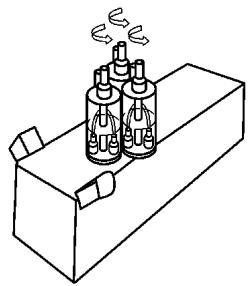

在自动化磁粉探伤设备(如图3)中,钢坯由辊道送入交流磁轭中进行磁化。采用交流磁化是利用其趋肤效应,以改善坯材表面磁感应强度的均匀性。磁化后的钢坯随即通过磁悬液喷洒区,并在暗室中接受紫外光照射,由检测人员观察荧光磁痕。这种方法结合了人的强大判断力,对微小缺陷识别能力强,但易受疲劳、责任心等主观因素影响,存在漏检风险。同时,磁粉法难以对缺陷深度进行准确定量,但因其成本低廉,仍在全球钢坯表面检测中广泛应用。

图3 钢坯自动荧光磁粉探伤设备示意图

涡流检测技术凭借其灵活性,在坯材的常温和高温检测中都扮演着重要角色。

1. 冷态方坯涡流检测

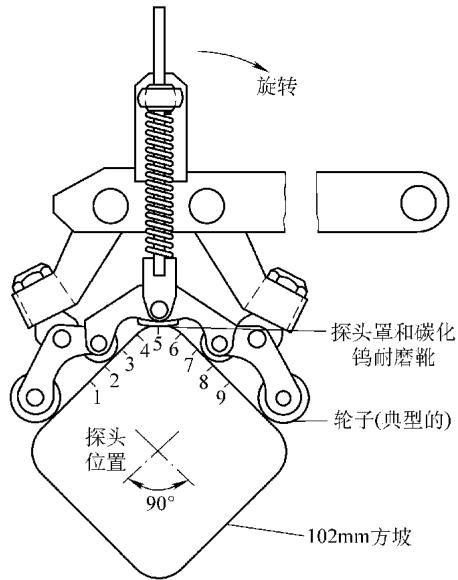

对于冷态方坯,其主要挑战在于截面不规则,探头在旋转扫查时难以与坯材表面保持恒定的提离间隙。图4展示了一套设计精巧的点探头涡流检测机构。其核心是一套仿生机械跟踪系统,当探头绕方坯旋转时,多个跟踪臂在弹簧作用下如“鹰爪”般紧抓坯材表面,通过探头耐磨靴的压紧作用,实现了恒定的提离间隙。两套这样的旋转机构对称安装,钢坯直线穿过中心,即可完成对整个表面的螺旋式扫查。以102 mm的方坯为例,该设备能以12 m/min的速度,有效检出长度大于25 mm的缺陷。

图4 冷态方坯的点探头涡流检测机构

2. 热态连铸坯涡流检测

在高达1100°C的高温下进行在线涡流探伤,技术难度极大,但其带来的工艺效益也同样显著。图5所示的装置专为高温方坯和矩形坯设计。它采用三个带差动式点探头的旋转盘,呈等边三角形布局,确保坯材表面的所有区域都能被至少两个近乎垂直的方向扫查到(如图6),从而有效检出各种取向的缺陷。对于棱角区域,则采用与之形状匹配的扇形探头进行覆盖。

图5 高温连铸坯涡流探伤装置示意图

图6 旋转盘探头的扫查轨迹示意

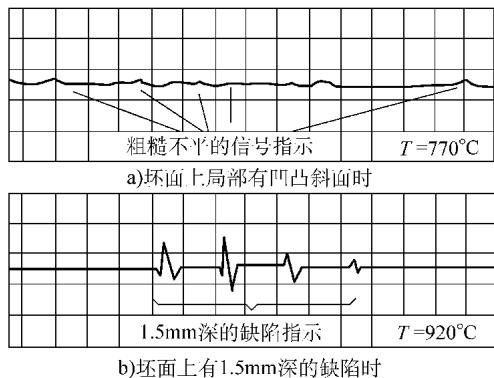

为了克服高温环境下的信号干扰,该系统采用了多频激励技术来抑制提离间隙波动和表面不平整度的影响。例如,在3 mm的提离间隙下,系统能有效抑制±2 mm的间隙波动信号。从图7的试验记录可以看出,表面局部凹凸斜面仅产生微弱信号(图7a),而1.5 mm深的真实缺陷则能产生信噪比极高的信号(图7b)。

图7 连铸坯热态探伤试验记录对比:(a) 表面凹凸信号 (b) 1.5mm深缺陷信号

这套先进系统不仅集成了多频涡流技术,还配备了计算机分析系统,能够对缺陷的类型、深度和位置进行智能判别。这些精确的质量数据不仅指导后续的离线磨削,更能实时反馈给上游的铸造工序,为优化铸造工艺与设备状态提供了宝贵的数据闭环。要实现如此复杂的信号处理与系统集成,需要深厚的专业知识和实践经验。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料无损探伤,可靠准确。欢迎沟通交流,电话19939716636

3. 高温板坯涡流检测

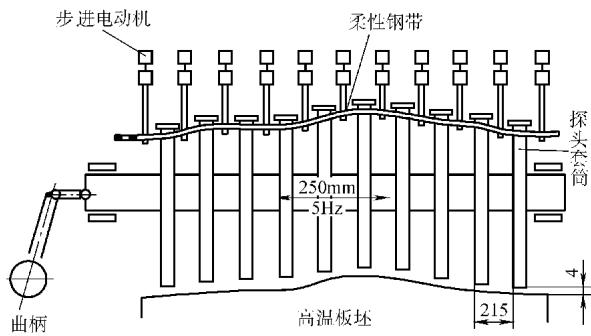

相较于方坯和矩形坯,板坯更宽,其表面平面度和行进中的振动问题更为突出。因此,提离间隙补偿成为板坯热态探伤的重中之重。如图8所示,一种解决方案是采用一列探头阵列排布在板坯表面。每个探头在进行短距离横向往复扫描的同时,还配有一个测距探头,实时测量提离间隙的变化。该距离信号被反馈给探头各自独立的机械跟踪系统,从而动态调整探头位置,实现精确的间隙补偿。

图8 高温连铸板坯的涡流探伤装置

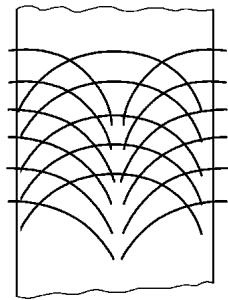

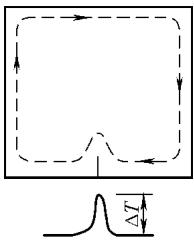

瑞典某公司开发了一种基于红外热感应的钢坯检查系统。该系统利用大功率(如50 Hz, 100 kW)的感应线圈在钢坯中感应出涡流。当钢坯表面存在裂纹等缺陷时,缺陷会阻碍涡流的正常流动,导致缺陷及其周围区域的电学性能发生变化,从而产生局部温升(如图9所示)。通过高精度的红外扫描器或热像仪捕捉并记录钢坯表面的温度分布图,即可清晰地将缺陷可视化。

图9 缺陷处涡流受阻导致的温升现象

热图像检测法的一大优势是其适用性广泛,既可用于铁磁性材料,也可用于非铁磁性材料。温升与缺陷深度之间存在良好的线性关系,使其能够检测到深度0.3 mm以上的表面裂纹。然而,其设备造价极为昂贵,这也是限制该技术未能大规模普及的主要原因。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价