在工业管道、换热管等关键部件的质量控制中,对薄壁管纵向缺陷的精确检测至关重要。超声波水浸法因其耦合稳定、灵敏度高的特点,成为此项任务中的主流技术。然而,要实现对内外壁微小缺陷的可靠检出,从探头选择到工艺参数设定,每一步都充满了技术挑战。本文将深入探讨水浸法中平探头与聚焦探头的应用原理,并重点解析实现高效检测所需的核心参数优化。

平探头(非聚焦探头)是超声检测中的基础工具,其在水浸法检测管材时的基本操作与原理相对直观。

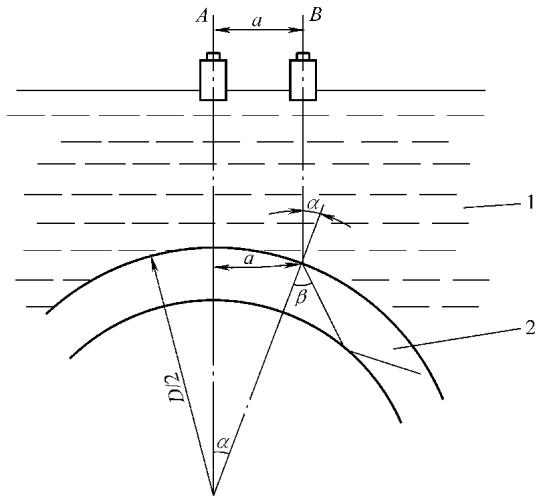

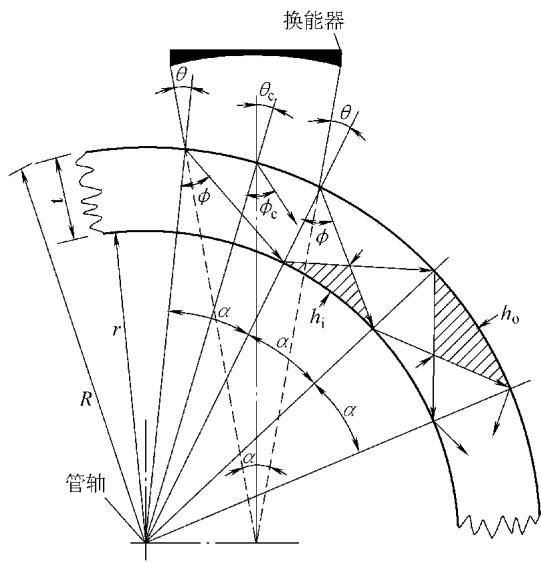

检测设置的核心在于,使待检管材外壁与作为耦合剂的水充分接触,而管内保持中空。初始校准时,将探头置于管材正上方(图1中A位置),使其声束中心线对准管子轴线。在此位置,由于声束垂直入射,管子外壁的界面反射回波最强,同时在管壁内能观察到最多次的底面回波。

完成对中后,将探头沿垂直于管轴的方向平移至B位置,产生一个偏心距 a。这个简单的机械位移,结合管材的外径 D,便可确定超声波在水中的入射角 α。

图1 折射角的几何确定法

图1 折射角的几何确定法

其几何关系如下:

$$ /sin /alpha = /frac{2a}{D} $$

一旦入射角 α 确定,根据斯涅尔定律(Snell’s Law),即可计算出声波在管壁中折射后产生的横波折射角 β:

$$ /sin /beta = /frac{C_{t管}}{C_{l水}}/sin /alpha $$

式中,C<sub>l水</sub> 为水中纵波声速(约1500 m/s),C<sub>t管</sub> 为管材中的横波声速(例如,钢中约为3230 m/s)。

在实际操作中,理论计算往往难以一步到位。更行之有效的方法是利用与被检管尺寸、材质相同的对比试样。通过在试样内外壁预制电火花人工标准缺陷(如刻槽),边旋转管材,边缓慢调整探头的偏心距,直至内外壁人工缺陷的回波信号幅度大致相等,此时探头的位置即为最佳检测位置。

水浸法虽然耦合稳定,但相比于传统的接触法(如使用有机玻璃斜楔),其声束扩散问题更为突出。原因在于水中的纵波声速(~1500 m/s)远低于有机玻璃(~2730 m/s)。根据斯涅尔定律,这意味着在水中要获得相同的折射角,需要一个更大的入射角范围变化。

这种固有的物理特性导致平探头发出的平行声束在进入管壁时,不同部分的入射角存在差异:

为了克服声束扩散、抑制杂波并提升检测信噪比,线聚焦探头成为了更优越的选择。

聚焦探头通过其特殊的声学透镜设计,能将声能汇聚到特定区域,从而显著改善声束形态,是高质量薄壁管检测的核心技术。

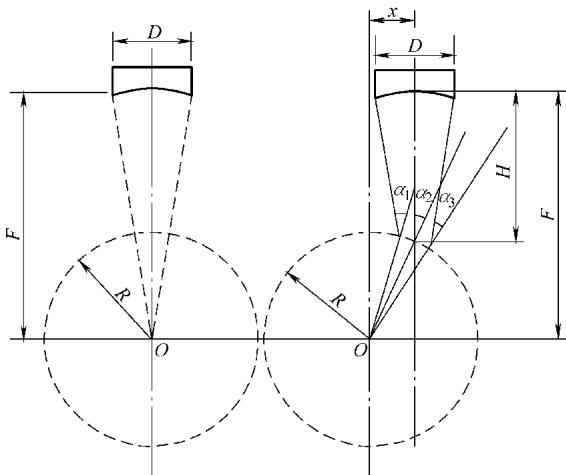

理想的聚焦探头配置旨在让声束以近乎一致的入射角射入管壁,从而在管壁内产生单一、纯净的横波。其配置思路如图2所示:

图2 聚焦探头的理想配置示意图 (a) 对中状态 (b) 施加偏心距

图2 聚焦探头的理想配置示意图 (a) 对中状态 (b) 施加偏心距 x 后的入射状态

首先,可以想象一个以探头焦点为圆心、待检管外径为半径的虚拟圆。当探头与管材对中时,焦点位于管材轴线上方(图2a)。实际检测时,将探头平移一个偏心距 x(图2b)。在这种几何配置下,可以推导出,声束边缘的入射角 α₁ 与 α₃ 相等。这意味着整个声束以一个非常集中的角度范围入射到管壁,有效抑制了折射角的发散,确保了在管壁中传播的是纯净的横波,同时也极大地提高了检测灵敏度。

要实现理想的聚焦效果,一系列关键参数的精确计算与选定是必不可少的。

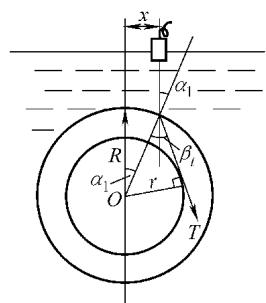

x 的选定偏心距的选取目标是:在管壁中只激发横波,并确保该横波能够传播至管材内壁,以实现全壁厚覆盖。

这需要满足一系列基于斯涅尔定律的边界条件:

$$ /frac{/sin/alpha}{C_{l水}} = /frac{/sin/beta_{l}}{C_{l管}} = /frac{/sin/beta_{t}}{C_{t管}} $$

β<sub>l</sub> 需 ≥ 90°。这要求水中的入射角 α 必须满足:

$$

/alpha /geq /arcsin /frac{C_{l水}}{C_{l管}}

$$β<sub>t</sub> 必须满足几何关系:

$$

/sin /beta_{t} /leq /frac{r}{R}

$$

结合斯涅尔定律,这对应于水中的入射角 α 需满足:

$$

/alpha /leq /arcsin /left(/frac{C_{l水}}{C_{t管}}/frac{r}{R}/right)

$$ 图3 横波在管壁中的传播路径与偏心距

图3 横波在管壁中的传播路径与偏心距 x 的关系

综合以上条件,理想的入射角 α 必须在一个精确的区间内。这个角度区间直接对应探头中心线与管中心线的偏心距 x 的范围:

$$ /frac{C_{l水}}{C_{l管}} /leq /frac{x}{R} /leq /frac{C_{l水}}{C_{t管}}/frac{r}{R} $$

以钢管为例,代入声速值(C<sub>l水</sub>≈1500 m/s, C<sub>l管</sub>≈5850 m/s, C<sub>t管</sub>≈3230 m/s),可得偏心距 x 的实用范围:

$$ 0.251R /leq x /leq 0.458r $$

其中 R 为管外径,r 为管内径。这个公式明确指出,最佳偏心距不仅与材料声速有关,还与管材的具体尺寸(径厚比)紧密相关。任何偏离这个窗口的设置,都可能导致漏检或误判。

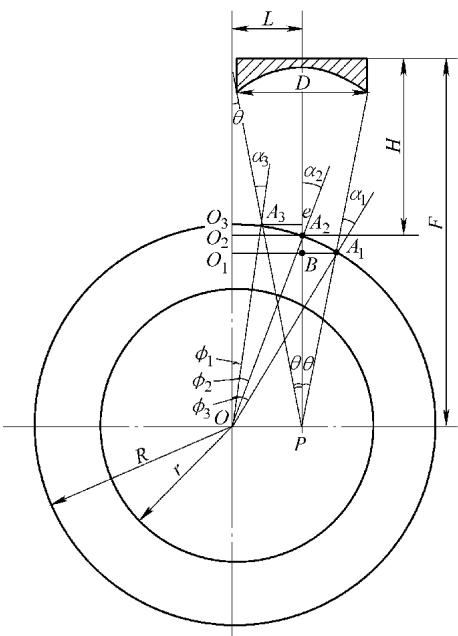

θ 的要求聚焦角 θ(或称孔径角)决定了聚焦声束的汇聚程度。为了确保整个声束的入射角都落在上述的理想区间内,聚焦角 θ 必须足够小。其上限由以下关系式确定:

$$ /theta /leq /arccos /left[/frac{/sin(/alpha_{2} - /Delta/alpha)}{/sin/alpha_{2}}/right] $$

其中,α₂ 是最大入射角,Δα 是允许的入射角变化范围。对于水浸法检测,该公式可简化为一个更具指导性的经验关系:

$$ /theta /leq /arccos /left(0.55/frac{R}{R - r}/right) $$

这里 R-r 即为管壁厚度。这表明,管材的壁越薄(R/t越大),对探头聚焦角的要求就越严格。

图4 聚焦声束在管壁中的声程示意

图4 聚焦声束在管壁中的声程示意

聚焦声束的宽度直接影响检测的覆盖范围和抗干扰能力。

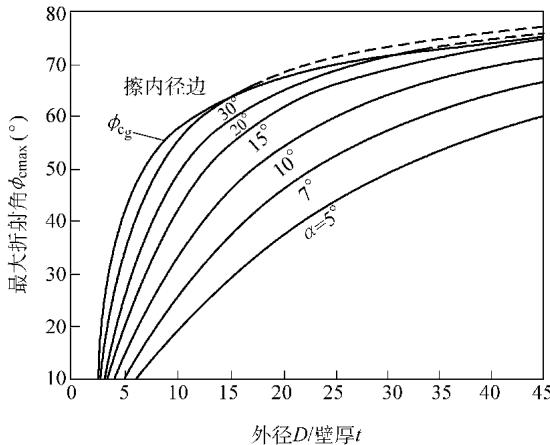

t。通过调整入射角 α 和折射角 φ,可以确保内外壁的扫查深度 h<sub>o</sub> 和 h<sub>i</sub> 之和等于壁厚 t。这需要精确计算中心射束的最大折射角 φ<sub>cmax</sub>,其与管材的外径/壁厚比(D/t)关系如图6所示。 图5 通过声束旋转实现全壁厚覆盖的几何模型

图5 通过声束旋转实现全壁厚覆盖的几何模型

图6 中心射束最大折射角与外径/壁厚比的关系

图6 中心射束最大折射角与外径/壁厚比的关系

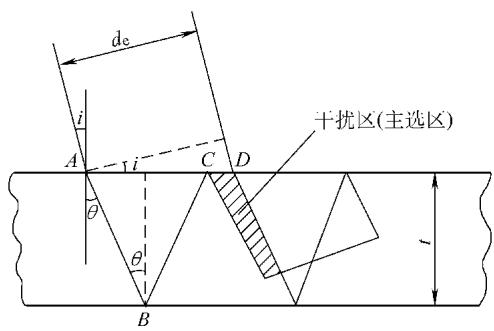

d<sub>e</sub> 必须小于一个临界值。或者,如果声脉冲足够窄(通过使用高频、高阻尼探头实现),即使声束较宽也能分辨出多次回波,避免干扰。声脉冲宽度 W 应满足:

$$

W < /frac{2t}{C_s/cos/theta}

$$

其中 C<sub>s</sub> 是管壁中的横波速度。 图7 声束斜射入薄板时干扰区的形成

图7 声束斜射入薄板时干扰区的形成

对于壁厚极薄的管材,甚至需要利用聚焦探头的焦斑(焦栓)部分入射管壁,并确保折射后的焦斑长度能覆盖整个声程,同时宽度满足要求。

这一系列复杂的参数优化过程,涉及声学、几何学和材料科学的综合应用。要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测管材超声波无损检测,可靠准确。欢迎沟通交流,电话19939716636

在确定了探头及其声场参数后,最后的环节是设定机械扫查的工艺参数,以确保对整个管材表面进行无遗漏的检测。通常采用螺旋式扫查,并进行两个相反方向的扫查,以确保对不同方向的纵向缺陷都有最高的检出率。

P螺距 P 指的是管材每旋转一周,探头沿轴向移动的距离。为保证不错过任何长度大于 N 的缺陷,螺距必须小于声束在管壁中的有效轴向长度 B<sub>-3dB</sub> 与 N 的差值。

$$ P /leq |N - B_{-3dB}| $$

B<sub>-3dB</sub> 通常指声束能量下降3分贝时的宽度,代表了声束的核心有效区域。

n管材的旋转速度 n 受到检测系统脉冲重复频率 f 的限制。转速过快会导致单位面积接收到的脉冲数过少,可能造成缺陷信号的丢失。其上限由下式决定:

$$ n /leq /frac{f /cdot B_{-3dB}}{M /cdot /pi D} $$

式中,D 是管材外径,M 是一个安全系数。M 的取值取决于报警和记录方式:对于单次脉冲即可触发报警的系统,M 可取 1~2;如果系统采用累计报警机制(需要多次缺陷脉冲叠加以防误报),则 M 值需要适当增大,以确保有足够多的脉冲击中缺陷。

通过对探头物理特性、声场参数和机械扫查工艺的系统性优化,超声波水浸法能够对薄壁管的纵向缺陷实现高效、精确的质量控制。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价