在工业管道、热交换器管以及航空航天等关键领域,薄壁管的结构完整性至关重要。这些管材在制造和服役过程中,最常见的缺陷类型是与管轴平行的纵向裂纹。因此,发展一套可靠、高效的检测方法,成为保障设备安全运行的基石。超声波横波斜入射接触法,正是应对这一挑战的主流技术。它通过将声束垂直于管轴引入,实现对纵向缺陷的有效探测。

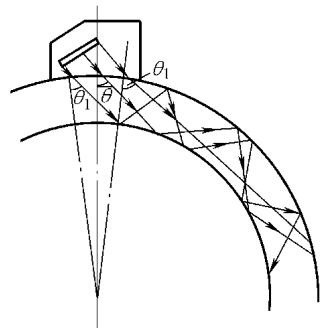

要精确地进行检测,首先必须理解超声波在薄壁管这一特殊曲面介质中的传播行为。当超声波束通过探头斜楔,以特定的折射角θ进入管材,并投射到管子内表面时,其几何关系比平板检测要复杂得多。

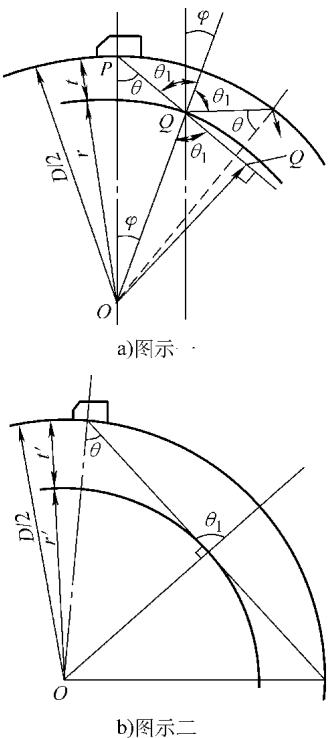

图1 折射角与内表面入射角的关系

图1 折射角与内表面入射角的关系

如图1所示,声束的传播路径由管材外径D、壁厚t、探头在工件中的折射角θ以及声束在内壁的入射角θ₁共同决定。这些参数之间的关系可以通过以下公式描述:

$$ /overline{OQ} = /frac{D}{2}/sin /theta = /left(/frac{D}{2} - t/right)/sin /theta_{1} $$

由此可推导出内表面入射角θ₁的计算式:

$$ /sin /theta_{1} = /frac{/sin/theta}{1 - /frac{2t}{D}} $$

这个公式揭示了一个核心问题:对于给定的探头折射角θ和管径D,是否存在一个壁厚t的极限,使得声束恰好无法到达内壁?当内表面入射角θ₁达到90°时,声束将沿内壁切向传播,无法有效反射。此时对应的壁厚与外径之比,我们称之为临界值[t/D]₀。超过这个临界值,横波检测将失效。该临界值由下式确定:

$$ /left[/frac{t}{D}/right]_0 = /frac{1 - /sin/theta}{2} $$

以常见的有机玻璃斜楔和钢管组合为例(有机玻璃纵波声速 ≈ 2.7 km/s,钢中纵波声速 ≈ 5.85 km/s,横波声速 ≈ 3.2 km/s),为了在钢管中激发纯净的横波以减少杂波干扰,钢中的折射角θ必须大于第一临界角。计算表明,要满足此条件,sin θ的最小值约为0.55。将此值代入临界值公式,可得:

$$ /left[/frac{t}{D}/right]_0 < /frac{1 - 0.55}{2} = 0.225 /approx 23/% $$

这意味着,如果管材的壁厚与外径之比超过23%,常规的横波斜射法可能无法有效扫查到内壁缺陷。当然,这只是基于声束中心轴线的理论计算。在实际操作中,由于声束存在一定的宽度,即便轴线偏离,声束边缘仍可能探测到内壁缺陷,但检测灵敏度会相应降低。为了保证稳定的声耦合,探头斜楔的曲面必须与管材外表面精密吻合,这一点在实际操作中尤为重要。

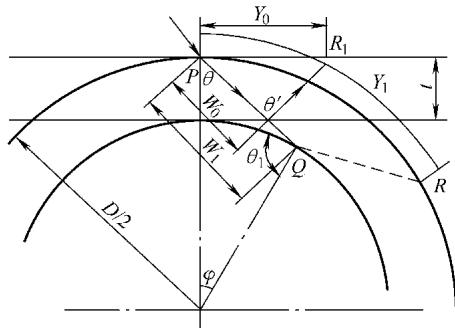

与平板工件相比,超声波在管壁内的传播路径(声程)和一次反射的水平距离(跨距)会因曲面而发生改变。如图2所示,横波在管壁中沿PQR路径行进时,其跨距明显长于同等厚度的平板,且t/D比值越大,这种差异越显著。

图2 管壁中声束的传播路径与跨距变化

图2 管壁中声束的传播路径与跨距变化

对于平板,0.5倍跨距的声程W₀和1倍跨距的长度Y₀为:

$$ /left/{ /begin{array}{l}W_{0} = /frac{t}{/cos/theta}// Y_{0} = 2t/tan /theta /end{array} /right. $$

对于管材,实际的声程Wt和跨距Yt则需要引入修正系数K和m:

$$ /left/{ /begin{array}{l}W_{/mathrm{t}} = KW_{0} // Y_{/mathrm{t}} = mY_{0} /end{array} /right. $$

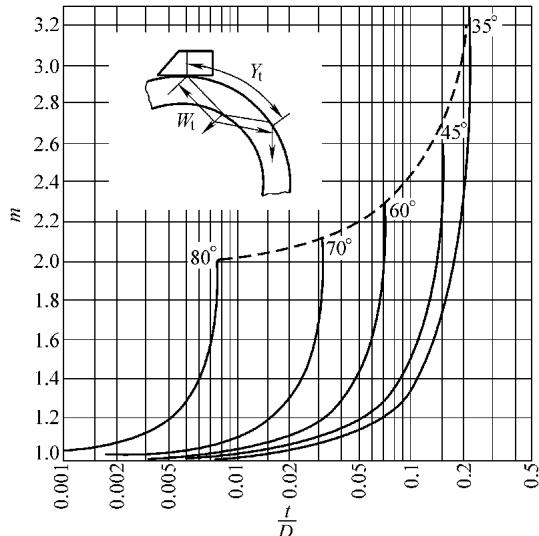

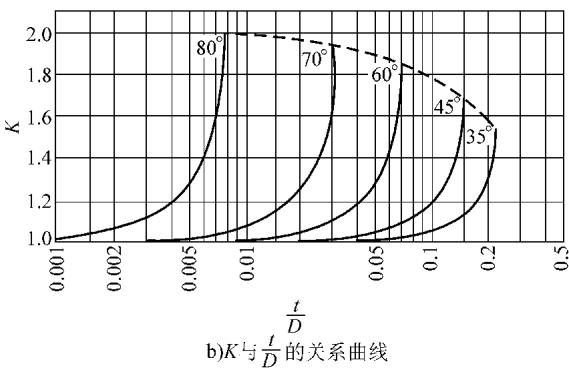

修正系数K和m是与t/D比值和折射角θ相关的函数,其关系曲线如图3所示。从图中可以看出,当t/D比值接近临界值[t/D]₀时,跨距的修正系数m会急剧增大,这意味着缺陷定位的误差会变得非常显著。因此,在进行缺陷定量分析时,必须对这一影响予以充分考虑。

图3 不同折射角(θ)下,跨距修正系数(m)与声程修正系数(K)随t/D比值的变化关系

图3 不同折射角(θ)下,跨距修正系数(m)与声程修正系数(K)随t/D比值的变化关系

实际生产中的纵向缺陷往往不与管材表面完全垂直,可能存在一定的倾斜角。若使用单探头检测,仅从一个方向扫查可能会因反射角不佳而漏检。传统的做法是从正、反两个方向分别进行扫查,效率较低。

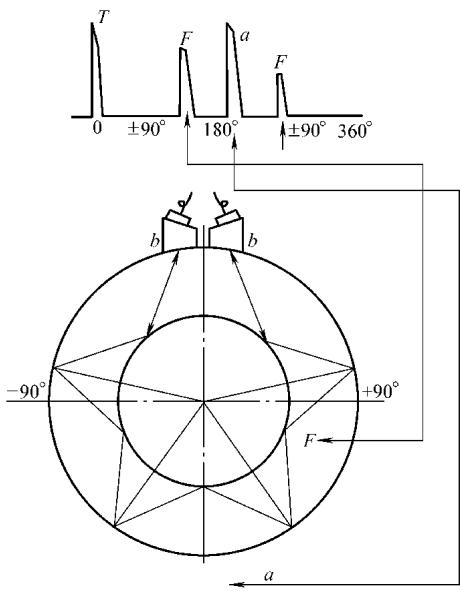

双探头法则提供了一个更优的解决方案。如图4所示,两个探头背向并列放置,同时作为发射和接收单元。这样,声束能同时从两个方向入射到工件中。无论缺陷如何倾斜,总有一个方向的声束能以接近垂直的角度入射到缺陷面,从而获得最佳的反射信号。此外,这种配置中的一个探头信号可以作为参考信号,用于监视耦合状态的稳定性,确保扫查的覆盖完整性。

图4 双探头横波接触法示意图

图4 双探头横波接触法示意图

任何定量的无损检测都离不开可靠的参考标准。在薄壁管检测中,参考样管的制作和使用是校准仪器、设定验收标准的核心环节。

制作要求:参考样管应采用与被检工件材质、外径、壁厚、表面粗糙度均相同或相近的无缺陷管材制作。

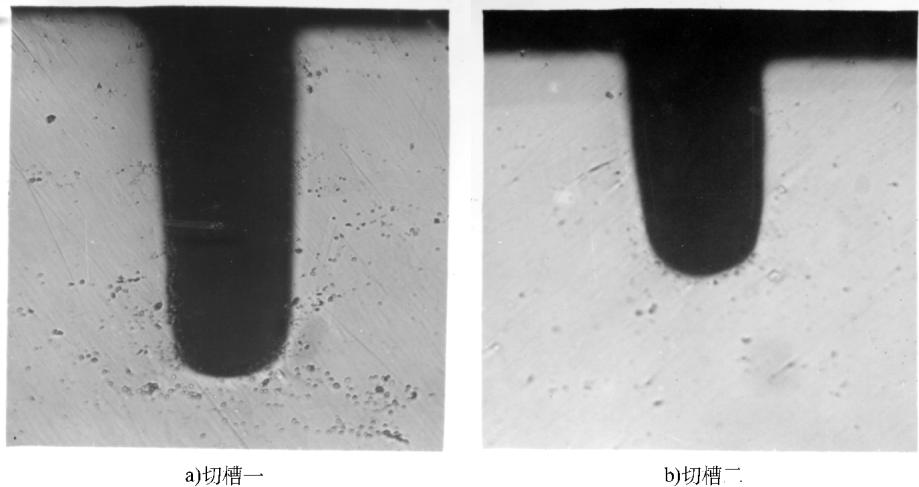

人工缺陷:人工缺陷的类型和尺寸需遵循相关技术文件的规定。常见的有V形、U形或矩形槽。例如,可在样管的内、外壁分别加工深度为壁厚5%或10%的刻槽。对于不同壁厚的小直径薄壁无缝钢管,其径向U形槽的尺寸有更精细的规定:

图5 两种不同深度的人工切槽示例 (300×)

图5 两种不同深度的人工切槽示例 (300×)

必须清醒地认识到,人工缺陷的反射特性与天然缺陷存在巨大差异。即便是形状、尺寸相近的人工槽,其反射幅度也可能因声束频率、角度和振动模式的不同而大相径庭。因此,不能简单地将仪器响应与缺陷的严重程度直接划等号。建立仪器响应与缺陷真实尺寸、形状、位置之间的关系,是一项复杂而重要的工作,需要大量的试验数据支撑。

要获得精确、可重复的检测结果,从参考样管的精密加工到检测参数的优化,再到最终数据的解读,每一个环节都要求深厚的专业知识和实践经验。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测与缺陷评价,可靠准确。欢迎沟通交流,电话19939716636

管材的曲面会像一个声学透镜,导致声束发生扩散,使声场变得复杂,如图6所示。探头晶片尺寸越大,这种扩散效应越严重。为减小此影响,可以选用小晶片探头或聚焦探头,将声能集中在特定区域。

图6 曲面引起的折射角扩散示意图

图6 曲面引起的折射角扩散示意图

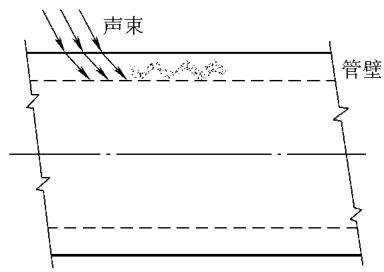

对于与管轴垂直的横向缺陷,检测原理与纵向缺陷类似,同样采用横波斜射法。不同之处在于扫查方式:探头沿管材轴向移动,并同样需要从正、反两个方向进行,以确保全面覆盖,如图7所示。在航空等高要求领域,其参考样管的制作标准与纵向缺陷检测类似,只是将人工缺陷加工为横向槽。

图7 针对横向缺陷的横波斜射法轴向扫查

图7 针对横向缺陷的横波斜射法轴向扫查

当管壁厚度小于0.5 mm时,常规的横波在管壁内会发生复杂的干涉,难以形成清晰的缺陷回波。在这种情况下,需要采用兰姆波(Lamb Wave)进行检测。兰姆波是一种在薄板/薄壁结构中传播的导波,对薄壁缺陷非常敏感,是超薄壁管检测的专门技术。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价