在工程应用中,对管材的分类通常基于其几何尺寸。一个约定俗成的标准是,以外径是否大于100mm来区分大直径管与小直径管。同时,壁厚与外径之比(t/D)是另一个关键维度:当 t/D 不大于0.2时,我们称之为薄壁管;反之,则为厚壁管。然而,管材的可靠性并不仅仅由其尺寸决定,更深层次的挑战源于其制造过程中不可避免产生的各类缺陷。

管材的制造工艺,可以说是其质量“基因”的源头。不同的成型路径决定了其特有的缺陷种类与形态。以应用最广泛的钢管为例,其“出身”直接预示了它可能存在的“先天不足”。

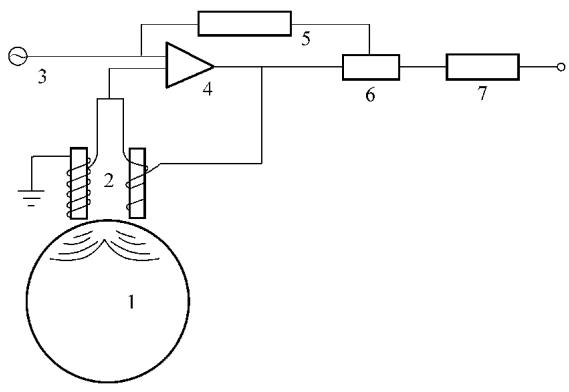

图1 管坯涡流检测系统示意

(1—钢坯 2—检测线圈 3—振荡器 4—放大器 5—移相器 6—相敏检波器 7—带通滤波器)

小口径无缝钢管主要通过热穿孔和高速挤压等塑性变形工艺制成。在这个剧烈的成型过程中,金属材料经历高温和高压的双重考验。因此,其常见缺陷与这一过程紧密相关,主要包括:

大口径厚壁管的制造流程更接近于大型锻件,通常由钢锭直接进行多道次的锻造和轧制成型。这种工艺决定了其缺陷类型具有大尺寸锻件的典型特征:

与一体成型的无缝管不同,大口径薄壁管及部分小口径管采用焊接方法制造。其质量的薄弱环节天然地集中在焊缝及其热影响区。典型的焊接缺陷包括:

深入分析这些缺陷,可以发现它们的产生根源往往可以追溯到热-力耦合作用下的材料行为。

识别并准确评估这些深藏于管材内部的缺陷,对保障设备和结构的安全至关重要。这远非肉眼所能及,必须依赖于如涡流、超声、射线等无损检测技术。例如,图1所示的管坯涡流检测系统,正是为了在生产早期阶段有效发现并剔除存在表面或近表面缺陷的管坯。然而,对检测结果的精确解读和缺陷定性,需要深厚的材料学知识和丰富的失效分析经验。如果您在实际工作中也面临类似的管材质量控制或失效分析挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测管材缺陷分析与无损探伤,可靠准确。欢迎沟通交流,电话19939716636

上一篇:管坯无损检测技术要点解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价