高温合金,作为能够在600~1200°C极端环境下承受应力并抵抗氧化腐蚀的尖端材料,是航空发动机、燃气轮机、核反应堆等国之重器的核心。其基体元素通常为铁、镍、钴,而为了获得纯净、致密的组织,其生产过程极为严苛,常采用真空感应熔炼、电渣重熔及真空自耗重熔等多重冶金工艺,旨在最大限度地减少夹杂、缩孔与成分偏析。

在众多牌号中,INCO-718因其在700°C以下优异的综合性能(高强度、良好塑性、组织稳定性及焊接性)而应用最为广泛。本文将以INCO-718为核心案例,深入剖析高温合金锻件中常见的缺陷类型、检测难点,并系统阐述超声波与液体渗透等无损检测方法的具体应用与技术要点。

下表列出了一些常用高温合金的化学成分,作为后续讨论的基础。

表1:几种常用高温合金的化学成分(质量分数,%)

| 合金牌号 | C | Mn | Si | Cr | Ni | Fe | Ti | Al | Mo | Nb + Ta |

|---|---|---|---|---|---|---|---|---|---|---|

| INCO-600 | 0.08 | 0.50 | 0.20 | 15.5 | 76.0 | 8.0 | — | — | — | — |

| INCO-718 | 0.04 | 0.20 | 0.20 | 19.0 | 52.5 | 18.5 | 0.9 | 0.5 | 3.0 | 5.1 |

| INCO-625 | 0.05 | 0.20 | 0.20 | 21.5 | 61.0 | 2.5 | 0.2 | 0.2 | 9.0 | 3.6 |

| INCO-706 | 0.03 | 0.20 | 0.20 | 16.0 | 41.5 | 40.0 | 1.8 | 0.2 | — | 2.9 |

高温合金中的不连续性形态各异,常规超声技术在应对某些缺陷时显得力不从心,例如枝晶间偏析。而另一些缺陷,如外来夹杂物,则可能在重熔过程中被推向边缘,形成“激冷铸壳”而被移除。我们的讨论将聚焦于那些对构件安全构成实际威胁且检测技术具有典型性的缺陷:黑斑(条带)偏析与白斑。

图1展示了在INCO-718合金盘件上发现的宏观黑斑偏析,其微观组织见图2。这种缺陷的声学特性与基体差异甚微,检测难度极大。

图1:INCO-718合金盘上发现的黑斑(条带)偏析(1×)

图2:图1中黑斑(条带)偏析的高倍组织照片(250×)

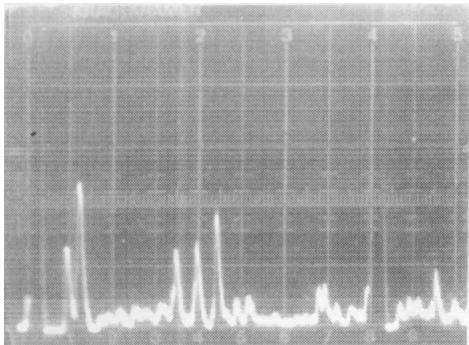

在实际检测中,即便使用5MHz的宽带纵波直探头,并将对比试块上直径1.2mm、埋深80mm的平底孔回波调至满屏的80%,仍需将增益再提升18dB,才能勉强捕捉到该偏析的反射信号(如图3所示)。这充分说明了检测此类微弱声阻抗差异缺陷时,高灵敏度设置的必要性。

图3:图2所示黑斑(条带)偏析的超声反射波形(频率5MHz)

研究表明,并非所有白斑都能被超声波有效检出。能够检出的白斑通常是那些伴随有周边脱粘、内部裂纹、孔洞或不洁物(如图4)的离散白斑。这类白斑区域的晶粒往往比基体粗大。相比之下,那些“干净”的凝固白斑和树枝状白斑,由于其与基体结合良好,声学界面不明显,常规超声法难以发现。幸运的是,这类白斑对材料的低周疲劳性能影响并不显著。

图4:INCO-718合金中发现的带不纯物的白斑(250×)

INCO-718合金中的主要强化相γ″在温度超过650°C时会变得不稳定,导致材料的裂纹扩展抗力急剧下降。航空发动机涡轮盘的特定区域(如槽和凸缘)恰恰会频繁经受这样的高温。因此,如何无损地评估在役涡轮盘的性能退化,预测其剩余寿命,成为一项至关重要的课题。

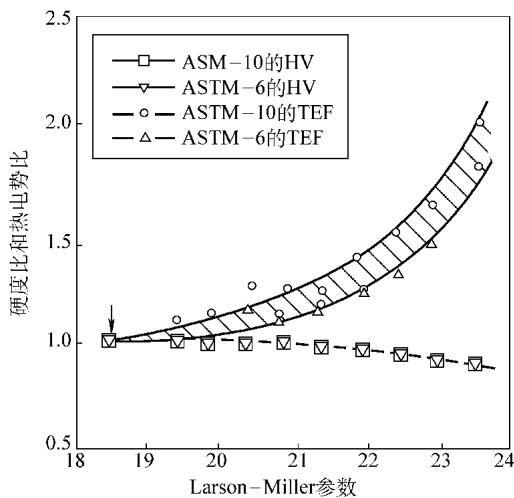

实验证实,材料的0.2%屈服强度比值(σe/σv)与热电势比值(Ee/Ev)之间存在明确的二次方关系,其中下标e代表经热暴露试样,v代表原始状态试样。

σe / σv = a(Ee / Ev)2 + b(Ee / Ev) + c

这个关系式中的常数a, b, c与材料的晶粒度相关。例如,对于ASTM-6级和ASTM-10级的试样,该关系可具体表示为:

这意味着,通过测量热电势的变化,可以间接评估材料屈服强度的下降程度。如图5所示,在相同的热暴露条件下(由Larson-Miller参数表征),热电势(TEP)比值的变化幅度远大于硬度比值的变化。考虑到现场硬度测量的误差较大,而热电势测量灵敏度更高且完全无损,它为长期服役涡轮盘的健康状态监控提供了一种更为精确可靠的手段。这种热电势的上升,其物理本质源于不稳定的γ″相向δ相转变((γ″ + Nb) → (δ + γ′)),导致基体中Nb含量减少。

图5:INCO-718合金中,热电势(TEF)变化和硬度变化与Larson-Miller参数的关系

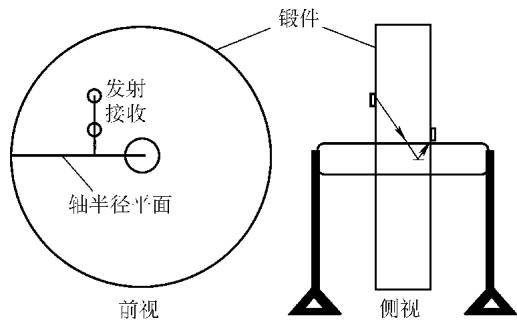

对于厚度超过400mm、直径大于2000mm、重达10吨的INCO-706大型地面燃气轮机锻件,其检测是一项巨大的挑战。为确保内部质量,必须采用一套周密的、覆盖所有区域的综合超声检测方案。

图6:盘件串列检测装置示意图

图7:INCO-706合金中发现的黑斑区中的裂纹

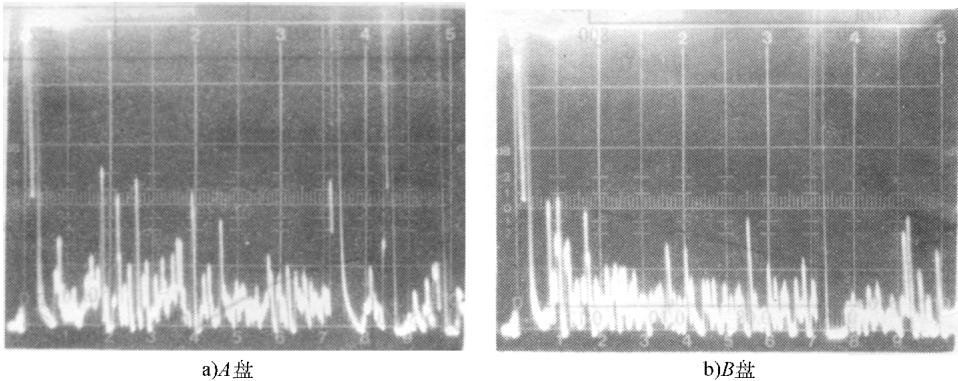

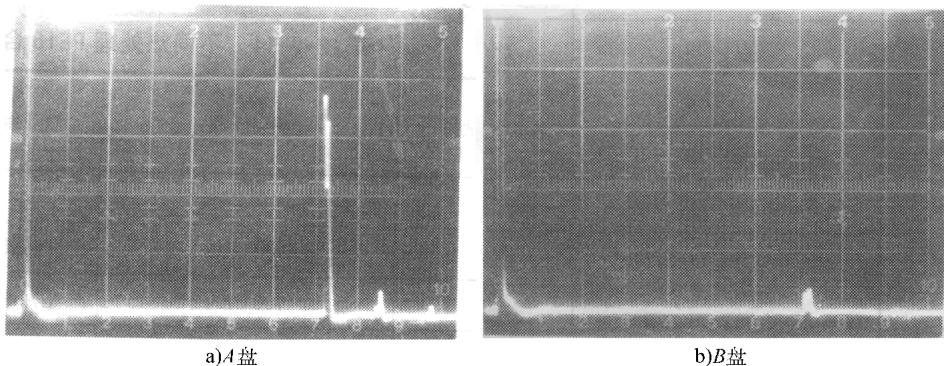

在对GH33A(一种Ni-Cr基时效硬化型高温合金)涡轮盘进行超声检测时,曾遇到一个反常现象:两个同炉号、晶粒尺寸相近的盘件,B盘的杂草状回波(林状波)幅度不比A盘高,但其底波幅度却远小于A盘(见图8和图9)。

图8:两个GH33A合金盘件的杂草状回波对比(5MHz纵波)

图9:图8中两盘的底波反射情况对比(5MHz纵波)

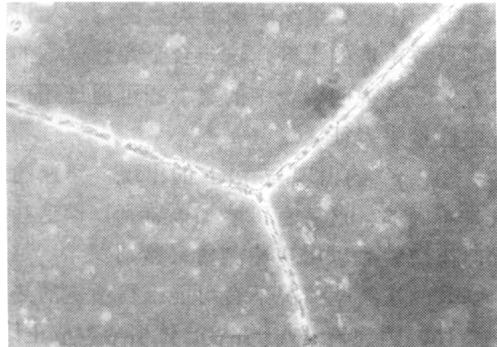

高倍组织检查揭示了真相:B盘的晶界比A盘宽得多,且晶界上析出了大尺寸的片状碳化物M23C6(图10)。这些碳化物与基体的声阻抗差异导致超声波在晶界处发生剧烈散射,能量大量衰减,从而造成底波严重损失,而并未形成明显的缺陷回波。追溯工艺发现,这是由于模锻温度过高所致。 这个案例揭示了一个关键点:对于重要的锻件,除了在高灵敏度下检查缺陷回波,对比和监控底波幅度的衰减也同等重要,它能反映出潜在的、影响材料整体声学性能的组织异常。

图10:B盘的高倍组织,可见晶界呈片状的碳化物(200×)

一个GH2036合金锻件在试车时爆裂,断口分析发现了大面积沿流线分布的夹杂物分层,而这在生产过程中经过多次标准超声检测均未被发现。是什么导致了漏检? 电子探针和扫描电镜分析表明,夹杂物富含Si和Mn。这类Si-Mn夹杂物与基体之间形成了极好的冶金结合,声阻抗差异极小,声波几乎能无障碍地穿过,从而造成了“声学隐形”。这是一个值得所有无损检测工程师警惕的案例。对此,一个有效的应对策略是:在超声检测前,对锻件进行超速旋转试验,利用巨大的离心力使结合微弱的界面产生分离,然后再进行检测。

上述案例充分表明,高温合金锻件的无损检测充满了挑战,不仅需要精良的设备,更需要对材料科学、冶金工艺和缺陷物理有深刻的理解。要确保检测结果的可靠性,往往需要结合多种技术手段和丰富的工程经验。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测高温合金无损检测与失效分析,可靠准确。欢迎沟通交流,电话19939716636

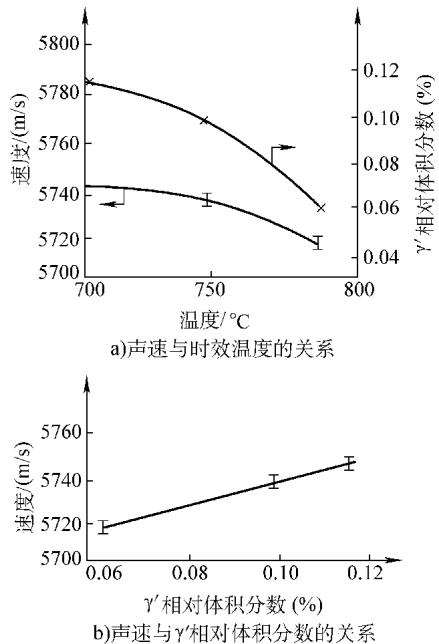

超声波不仅能“找茬”,还能“看相”。利用声速和声衰减等超声参数,可以对材料的微观组织进行表征,这在热处理的质量控制和在役构件的损伤评估中具有巨大潜力。

对于沉淀硬化镍基高温合金(如Nimonic PE16),其性能高度依赖于热处理后形成的微观组织。研究数据(见表2)表明,超声波声速与组织状态密切相关。

表2:不同热处理PE16合金的微观组织、硬度、密度与声速

| 试样号 | 热处理 | 微观组织 | 硬度HV | 密度/(g·cm³) | 纵波速度/(m/s) |

|---|---|---|---|---|---|

| 5MHz | 13MHz | ||||

| 1 | 1040°C/4h | γ | 179 | 8.0530 | 5736 |

| 2 | 900°C/2h | γ+MC | 179 | 8.0594 | 5760 |

| 3 | 700°C/8h | γ+γ′ | 226 | 8.0700 | 5776 |

| 4 | 700°C/24h | γ+γ | 292 | 8.0708 | 5782 |

| 5 | 750°C/8h | γ+γ′ | 271 | 8.0687 | 5771 |

| 6 | 750°C/24h | γ+γ′ | 283 | 8.0714 | 5775 |

| 7 | 800°C/1h | γ+γ′+M23C6 | 236 | 8.0605 | 5753 |

| 8 | 900°C/2h+700°C/24h | γ+γ′+MC | 237 | 8.0717 | 5753 |

| 9 | 900°C/0.5h+700°C/24h | γ+γ′+MC | 252 | 8.0721 | 5780 |

| ±5 | ±0.0001 | ±2 |

从表中可以得出几个结论:

图11:PE16合金中声速、时效温度与γ′相体积分数的关系

对于长期在高温和应力下服役的镍基高温合金(如INCO-738),其微观组织会发生劣化。研究发现,声衰减对不同类型的组织变化具有不同的敏感性:

这些对声衰减影响显著的因素,恰恰是导致材料脆化的主要元凶。因此,通过测量声衰减的变化,可以有效评估材料的组织脆性,为判断构件的剩余工作寿命提供关键信息。

液体渗透检测是发现表面开口缺陷的经典方法,但在应用于高温合金时,需特别注意。

高温合金,尤其是镍基合金,在含硫环境下加热时极易发生晶界腐蚀。当温度超过643°C(镍/硫化镍共晶熔点)时,会发生晶界腐蚀开裂。因此,渗透检测材料(渗透剂、清洗剂、显像剂)的总硫含量必须受到严格限制,行业标准通常要求低于1%(质量分数),而市售的高品质检测材料可将此值控制在0.25%以内。

长期服役的涡轮叶片,其表面和裂纹缝隙中会被顽固的氧化物和污垢堵塞,导致渗透检测的检出率极低。为此,必须进行有效的预处理。

上一篇:钛合金锻件的无损检测技术详解

下一篇:漏磁检测中的磁化技术解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价