钛合金,以其卓越的比强度、优异的热强性(可在450-500°C下长期服役)以及出色的耐腐蚀性,在航空航天领域占据着不可替代的地位。从飞机发动机的压气机部件到火箭、导弹的结构件,其身影无处不在。自上世纪60年代中期,钛合金也逐步走向了一般工业应用。

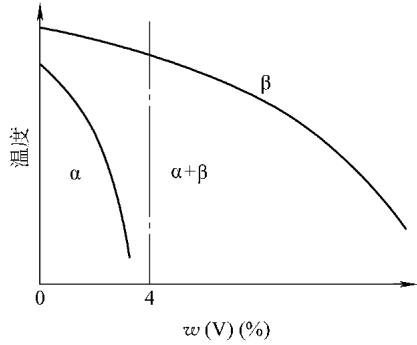

钛元素存在两种同质异晶体:882°C以下为密排六方结构的α钛,882°C以上则转变为体心立方的β钛。基于此,钛合金可分为三类:

在众多牌号中,(α+β)型的Ti-6Al-4V合金(TC4)无疑是应用最广泛的明星材料,其产量占据了钛材的半壁江山。该合金不仅强度适中且可通过热处理强化,还具备良好的锻造、焊接和机加工性能。其核心价值在于确保极端工况下的结构完整性,因此,对其进行精准的无损检测(Non-destructive Testing, NDT)便成为质量控制中至关重要的一环。本文将以Ti-6Al-4V为核心,系统阐述钛合金锻件的各类无损检测方法。

图1 Ti-6Al-4V合金相的关系示意图

要理解如何检测,我们必须先了解缺陷从何而来。钛合金的熔点高且化学性质活泼,在高温熔融状态下极易与空气及耐火材料反应。因此,其熔炼过程异常严苛,通常采用真空自耗电弧炉。将海绵钛与合金元素(常以中间合金形式加入以保证成分均匀)混合压制成电极,在真空或惰性气体保护下,经过两次甚至三次重熔,最终形成成分均匀的铸锭。

随后,铸锭经过开坯和锻造,在锻锤或液压机的作用下,最终成型为锻件。正是在这复杂的热-力耦合加工过程中,各种缺陷得以“孕育”。

对于高密度难熔金属夹杂(如早期钨极氩弧焊遗留的钨夹杂)或内部孔洞这类缺陷,X射线检测是一种非常有效的手段。由于这类缺陷形状不规则且随机分布,通常在零件接近最终尺寸时进行检测。例如,航空发动机的钛压气机盘,在完成大部分加工、仅剩钻孔和叶片榫槽等工序前,会采用X射线透视照相法进行探伤。

为了识别微小的夹杂和孔洞,必须采用微焦点X射线源(焦点尺寸5-15μm)。这种技术能将图像放大百倍,实现高达4-5线对/mm的分辨力。不过,随着熔炼技术(如采用电子束冷床炉)的进步,难熔金属夹杂问题已大为改善,X射线检测也从过去的必检项,转变为视具体情况和要求而定的检测项目。

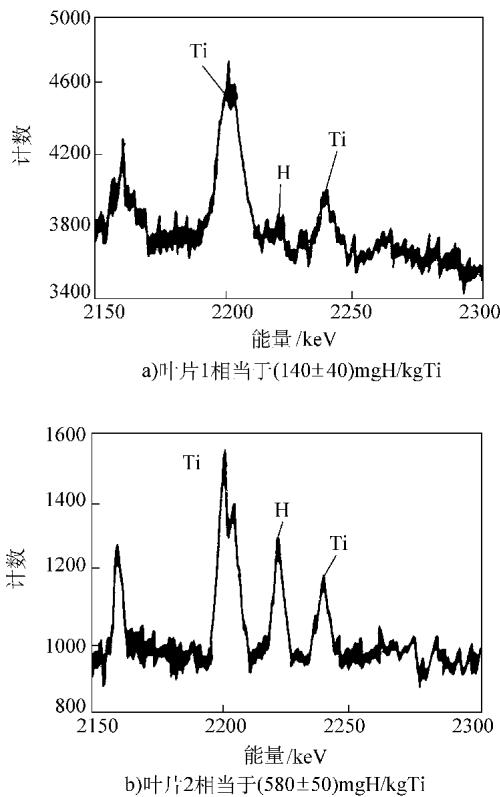

氢损伤是钛合金的一种潜在威胁,而中子射线照相技术能够清晰地揭示Ti-6Al-4V合金在氢气氛中加热后产生的氢污染,以及氢在环焊件焊缝与母材界面处的富集。

更为精密的“冷中子捕获瞬发γ射线活化分析”技术,已成功应用于钛合金氢损伤的定量无损检测。其原理是:当中子束穿透试件时,材料中的氢核会捕获中子,随后发射出特征能量(2223keV)的瞬发γ射线。通过高分辨率γ射线探测器捕捉并分析这些射线的能量和强度,即可实现对氢的定性和定量分析。采用冷中子(能量更低的中子)可以显著提高检测灵敏度。这项技术是体积型检测,结果不受元素化学形态影响,且利用D2O冷源可实现现场原位检测,应用前景广阔。

图2 利用中子射线技术检测喷气发动机压气机叶片上的氢损伤

超声波检测(UT)在钛合金锻件质量控制中扮演着核心角色。它不仅能发现内部缺陷,更能对影响材料性能的微观组织进行表征。

钛合金的力学性能与其微观组织密切相关,而不同的微观组织对超声波的响应截然不同。

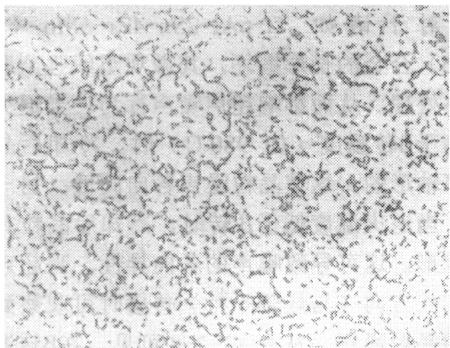

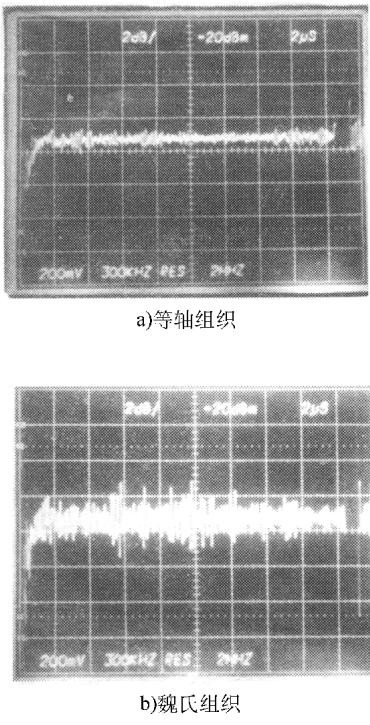

1. 等轴组织 vs. 魏氏组织

当超声波入射到粗大的魏氏组织上时,强烈的晶界散射会导致超声噪声水平显著高于等轴组织(图4),这一特征可用于初步评估热处理工艺是否得当。

a) 等轴组织 (500x)

b) 魏氏组织 (500x)

图3 Ti-6Al-4V合金锻件的典型微观组织

图4 不同微观组织对应的超声波噪声水平差异

对于Ti-6Al-2Sn-4Zr-6Mo(Ti-6246)这类合金,热处理对微观组织的影响更为复杂。退火温度的高低会决定晶粒是等轴形还是长球形,后者将导致声传播的各向异性——即超声波沿不同方向传播时,噪声水平不同。如下表所示,当退火温度低于β相变温度时,晶粒呈长球形,噪声各向异性程度高;而当温度高于相变点时,晶粒等轴化,噪声趋于各向同性。

表1 Ti-6246锻坯热处理与声学各向异性关系

| 退火温度 | 退火时间 | 冷却方法 | 各向异性程度 |

|---|---|---|---|

| 910℃ | 1h | 空冷 | 高 |

| 951℃ | 1h | 空冷 | 高 |

| 951℃ | 8h | 水淬 | 高 |

| 980℃ | 1h | 空冷 | 低 |

2. 网篮组织 vs. 并列式魏氏组织

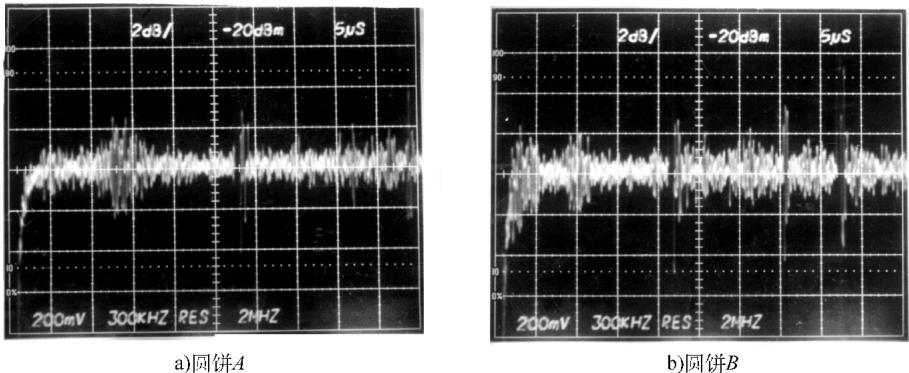

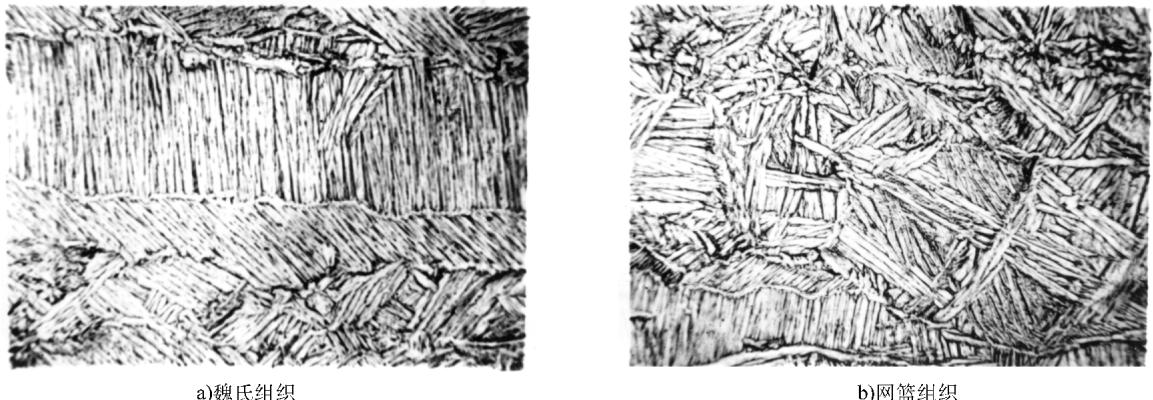

有时,两种不同的微观组织在标准检测频率下(如5MHz)可能产生相似的散射噪声信号(图5),但它们的力学性能却差异巨大。例如,图6中的圆饼A呈现出不希望出现的并列式魏氏组织,而圆饼B则是可接受的网篮组织。

图5 用5MHz超声纵波检测时,两种不同组织可能产生相似的散射噪声

图6 圆饼A(并列式魏氏组织)与圆饼B(网篮组织)的微观组织

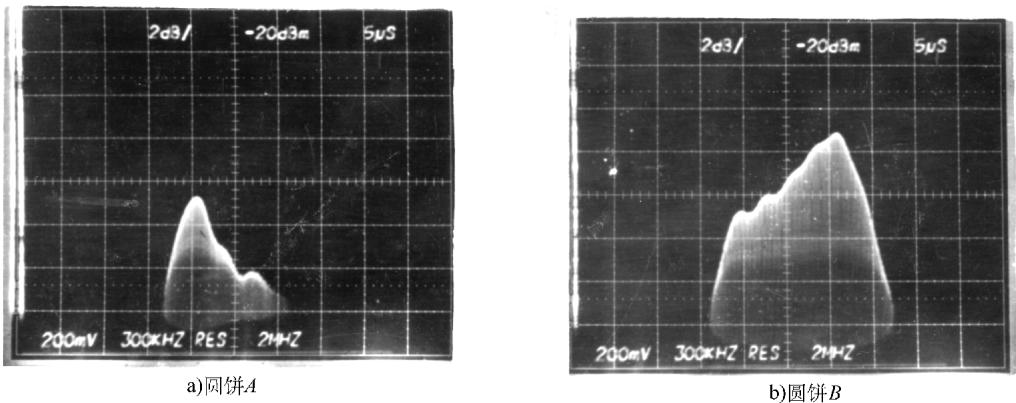

如何区分它们?答案在于频谱分析。图7显示,圆饼A的组织对高频超声的衰减远大于圆饼B。这意味着,如果我们将检测频率提高到10MHz,圆饼A的底波信号幅度将显著低于圆饼B,从而可以轻松地将两者区分开。这充分说明了超声频谱分析在微观组织表征中的重要性。

图7 圆饼A与B一次底波信号的频谱分析结果(水平轴:2MHz/格,垂直轴:2dB/格)

3. 初生α相形态与富氧α壳层

初生α相的形状和分布同样影响噪声水平,α晶粒越细长、分布越不均匀,噪声就越高。对于带状的α相,当超声束垂直入射时,噪声会明显高于平行入射。

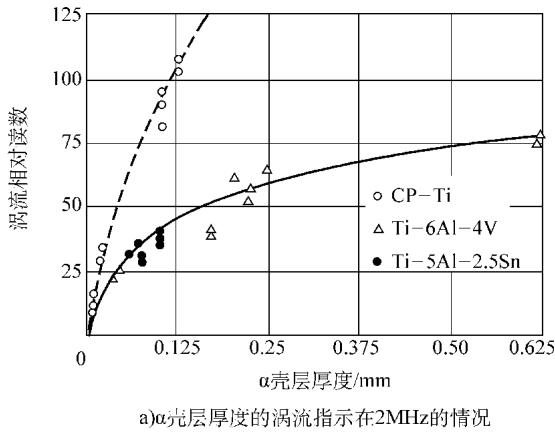

高温加工还可能在锻件表面形成一层富氧的脆性α壳层。这层脆壳是裂纹的策源地。利用声显微镜,通过测量瑞利波(一种沿表面传播的声波)的速度,可以有效识别α壳层。实验表明,在Ti-6Al-4V试件表面形成的约100μm厚的α壳层,其瑞利波速度vR为3.15 mm/μs,比内部基体的2.93 mm/μs高出7.5%,差异显著。

1. 高密度夹杂物与干净孔洞

超声波对高密度夹杂物(如Mo夹杂,图8)的检出能力很大程度上取决于缺陷的取向。如果夹杂物的反射面与声束接近垂直,就容易被发现。对于高质量要求的制件,通常需要射线检测作为补充。而沿金属变形方向分布的断续孔洞(图9),当声束垂直于变形方向入射时,也能够被有效检出。

图8 超声波法在钛合金锻件中检测出的Mo夹杂

图9 超声波法检出的干净孔洞放大图像

2. 裂纹

对于开口于表面的裂纹,液体渗透法通常比超声瑞利波法更可靠。但瑞利波具有一定的穿透深度,因此对近表面的皮下裂纹有独特的检测能力。在关键部件的检测中,常常将两种方法结合使用,以最大化检出率。

3. 硬α夹杂物(I型偏析)

硬α夹杂物(富含N、O等间隙元素的α稳定区)是钛合金中最危险的缺陷之一,但其检测也最具挑战性。主要困难在于,其声阻抗与基体差异不大,导致反射信号微弱,极易被微观组织产生的结构噪声所淹没。

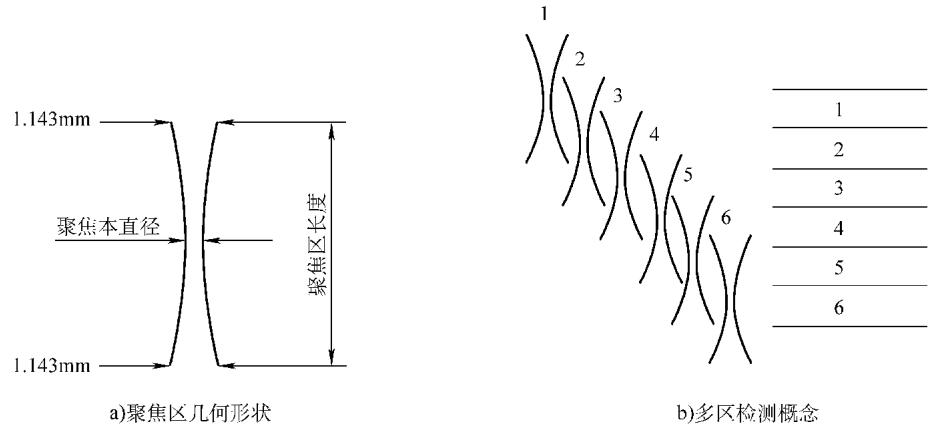

为了解决这个问题,核心思路是提高信噪比(SNR)。研究表明,缺陷信号的信噪比与超声探测脉冲体积(UPV)的平方根成反比。因此,减小脉冲体积是关键。实践中,通常采用高频率(如25MHz)的聚焦换能器,将声束能量集中在微小区域,可获得4-5dB的信噪比增益。

为提高检测效率,超声相控阵技术(图10)被广泛应用,它能通过电子控制,模拟多个探头从不同角度、聚焦在不同深度进行快速扫查。

图10 超声相控阵技术示意图

获取原始C扫描图后,还可以利用信号后处理技术进一步“打捞”微弱信号。例如,二维Wiener滤波器可以改善图像分辨率和信噪比(1-3dB),而小波变换技术在检测硬α夹杂物时,平均可带来4-5dB的信噪比增益。本质上,这些信号处理技术的目的都是为了从复杂的背景噪声中提取出有用的缺陷信息。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钛合金无损探伤与材料微观组织分析,可靠准确。欢迎沟通交流,电话19939716636

表2 不同Ti-N-O合金的物理性能

| at% (%) N | at% (%) O | 计算 Cl/(m/s) | 实测 ρ/(kg/m³) | 反射率 |

|---|---|---|---|---|

| 5.28(1.61) | 0.67(0.233) | 6365 | 4533 | 0.0232 |

| 8.36(2.61) | 0.66(0.234) | 6555 | 4559 | 0.0407 |

| 17.46(5.88) | 1.21(0.465) | 7147 | 4636 | 0.0921 |

| 注:纵波速度 Cl 按 Cl = 6002.2 + 61.86x(N) + 54.31x(O) 计算;反射率基于Ti-6Al-4V基体(Cl=6175m/s, ρ=4461kg/m³)计算。 |

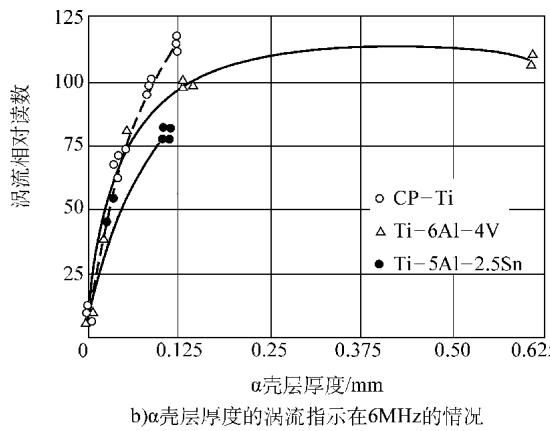

涡流检测主要用于表面及近表面区域。

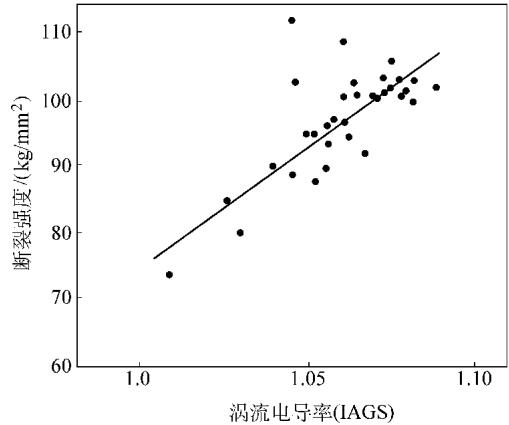

图11 Ti-6Al-4V合金涡流电导率与断裂强度的关系

图12 钛及钛合金中涡流读数与α壳层厚度的关系

阳极化检测是一种用于显示(α+β)钛合金表面成分偏析的化学浸蚀-目视检查方法。“蓝色阳极化”法尤其有效,它能在淡蓝色或灰色的背景上,清晰显示出四种类型的表面成分偏析:

该方法适用于Ti-6Al-4V、Ti-8Al-1Mo-1V等多种钛合金。实验证明,该处理过程对材料的力学性能无不良影响,材料损失量仅为1.0-1.6μm,可忽略不计。其操作流程严谨,包括碱洗除油、酸洗活化、阳极化处理、浸蚀显色和最终检查等多个步骤,每个环节的参数(如温度、时间、电压、溶液浓度)都需要精确控制。

当需要对可疑区域进行微观组织确认时,可采用表面复型技术:对该区域进行局部抛光、腐蚀,然后用复型纸(如醋酸纤维素膜)将表面形貌复制下来,再通过金相显微镜进行观察。

液体渗透检测(PT)是检测表面开口缺陷(如裂纹、疏松)的经典方法。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价