铝合金锻件的质量控制离不开无损检测,其核心任务可划分为两个层面:宏观缺陷的检出与微观组织的表征。本文将聚焦于前者,深入探讨在实际生产与质检环节中,如何应用无损技术来识别和评估锻件的宏观缺陷。

在深入探讨检测方法之前,我们有必要了解铝合金锻件中可能潜藏的各类缺陷。这些缺陷按位置可分为表面缺陷和内部缺陷。

并非所有铝锻件都需要进行超声波检测。在要求严苛的航空制造业中,通常根据锻件的尺寸、重量及受力情况来决定是否实施UT,具体可分为:

变形铝合金制件的超声波检测验收等级与适用范围可参考下表。

表1:变形铝合金制件超声波检测验收等级

| 内容 | 要求 |

|---|---|

| A级 | |

| 当量尺寸 | 大于1.2mm¹,小于或等于2.0mm |

| 长度 | 不长于25mm |

| 缺陷间距离 | 不小于50mm |

| 密集程度 | 在直径500mm的圆内不多于10个,在每米长度内不多于15个 |

| 底反射 | 不应有明显损失,几何形状原因除外 |

| ¹ 小于1.2mm的指示可不予考虑 |

表2:铝合金制件超声波检测验收等级适用范围

| 级别 | 适用范围 |

|---|---|

| A | 1. 用于模锻件上实际应力垂直于飞边面的局部部位 2. 用于某些厚板加工的重要承载件 3. 用于所有锻块及断面大于38mm的所有挤压件 |

| B | 1. 用于主要受力构件和大模锻件上受到中等横向拉伸载荷的垂直于分模面的部位 2. 这一级也可用于挤压或轧制的坯料、棒材、型材及厚板 |

Al-Zn-Mg-Cu系变形铝合金:这类合金在最终热处理后,晶界析出物会引起声波散射,干扰缺陷探测。因此,最佳实践是在固溶处理-空气冷却的热处理状态下进行超声检测,以获得更高的灵敏度,待检测合格后,再进行最终热处理以达到目标力学性能。

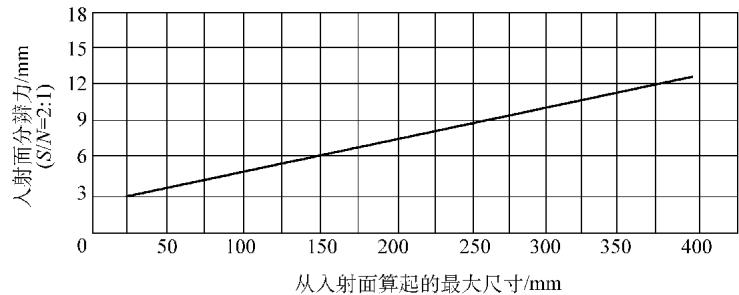

入射面分辨力要求:在未指定声进入面加工余量时,铝合金锻件超声检测的入射面分辨力(信噪比≥2:1)需满足下图要求。

图1 铝合金锻件超声波检测时的入射面分辨力要求

氧化膜的检测难题:氧化膜是铝合金中一种棘手的缺陷。要有效地用超声波检出它,需要满足几个条件:

一个经典的案例揭示了其中的复杂性:使用1.2mm平底孔校准灵敏度后,检测一块18mm厚的2024-T851铝板未发现任何缺陷,但断口分析却暴露出大量灰色氧化膜。对另一块板上两个不同信号(屏高25%和20%)的区域进行解剖,发现氧化膜面积(5.6mm²和4.0mm²)远大于平底孔面积(1.13mm²),而信号幅度却与氧化膜上的亮白色氢吸附区面积(0.9mm²和0.7mm²)高度相关。这个案例告诉我们一个残酷的事实:超声信号的强弱并不直接等同于氧化膜的实际尺寸,氢的吸附才是关键的“显影剂”。如果工件除氢彻底但氧化膜过滤不佳,超声波很可能无法可靠地检出这些潜在的危害。

被遮蔽的分层缺陷:另一个案例则更具迷惑性。检测人员发现了一个强度相当大的超声反射信号,但解剖后只看到一些微小气孔。蹊跷之处在于,当切开材料后不进行磨光,直接用液体荧光渗透法检测,一条清晰的线状缺陷赫然出现;可一旦将剖面磨光,缺陷就消失了。反复三次,结果依旧。深入研究发现,这其实是一个面积很大的分层缺陷,足以产生强烈的超声回波。它之所以在磨光后“隐形”,是因为材料的塑性流变在磨光过程中将缺陷的开口“弥合”了起来。

涡流检测不仅用于发现表面和近表面缺陷,在铝合金领域,它更是一个评价热处理状态、反推力学性能的强大工具。

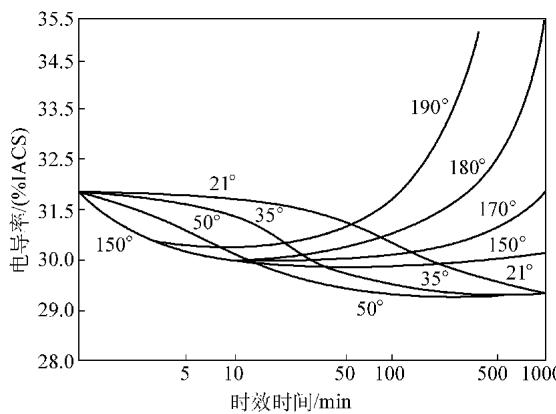

涡流检测的核心是测量材料的电导率。但事情并非一一对应那么简单。以2040铝合金为例,在不同温度下时效,其涡流电导率与时间的关系曲线表明,一个特定的电导率值可能对应着不同的时效状态或硬度。

图2 2040铝合金在不同温度下涡流电导率与时效时间的关系

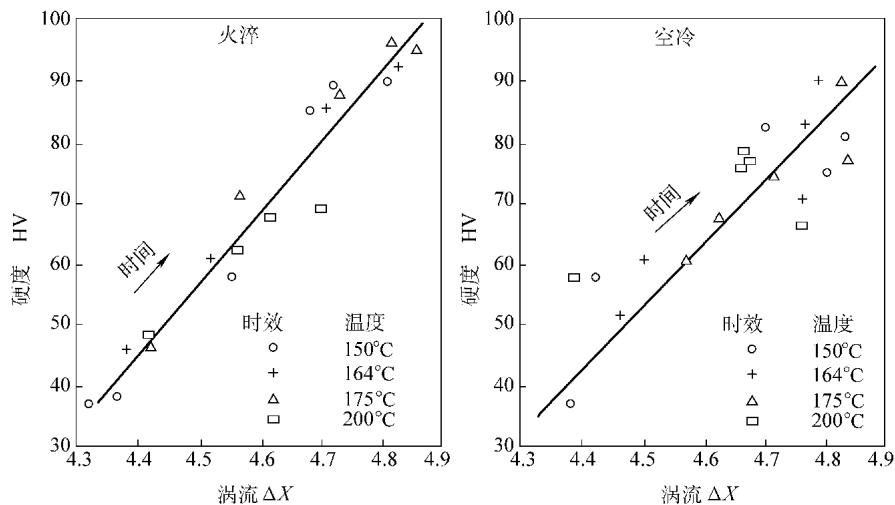

这就引出了一个核心策略:联合使用多种方法,典型组合是“涡流电导率 + 硬度检测”。

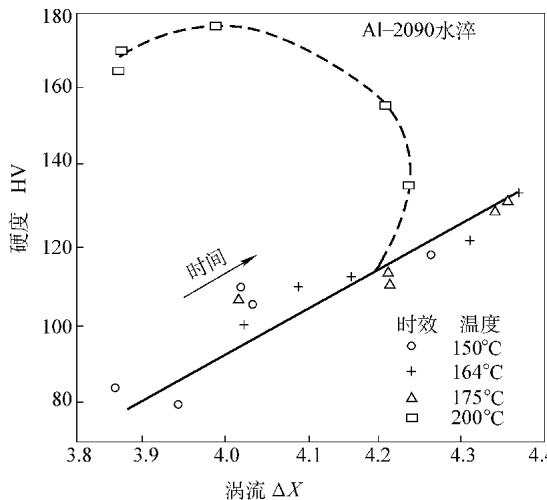

对于Al-Li合金(如Al-2090),涡流与硬度的关系更为复杂。研究显示,该合金在固溶处理后进行不同时效,其维氏硬度与涡流响应之间并非线性关系。

图3 Al-Li(w(Li) = 2.2%)合金在不同热处理条件下涡流响应与维氏硬度间的关系

图4 Al-2090合金不同热处理条件下涡流响应与维氏硬度值间的关系

透射电镜(TEM)分析揭示了背后的秘密(见表3)。在200°C下时效33小时后,材料中出现了T1相,而在175°C下则不出现。正是这个T1相的析出,打破了电导率与硬度的线性关系。尽管T1相能提高强度,但它对疲劳性能有负面影响,是需要规避的有害相。因此,通过涡流与硬度联合检测,可以有效识别出这种有害相的存在。

表3:Al-2090合金在不同时效处理时的透射电镜观测

| 试样 | 时效处理 | 所观察到的相 |

|---|---|---|

| A | 200°C、3h | δ′,θ″,Al2Zr |

| B | 175°C、33h | δ′,θ″,Al3Zr |

| C | 200°C、33h | δ′,θ″,T1,Al3Zr |

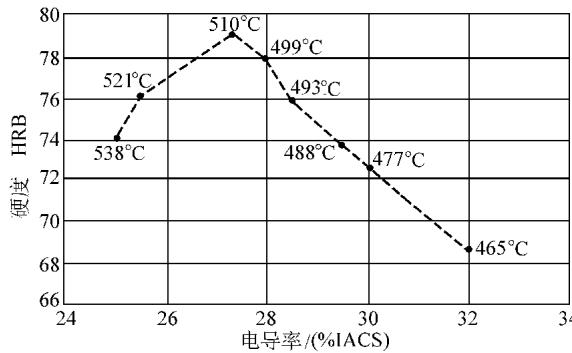

那么,为何硬度相同的材料,其内部性能却可能天差地别?2024铝合金的案例给出了答案。如图5所示,76HRB的最终硬度可以通过两种不同的固溶温度获得:一种是推荐的493°C,另一种是过热的521°C。在521°C下处理,材料会因初溶而形成粗晶界和蔷薇状共晶组织,导致严重的脆性。同样,74HRB的硬度也可能对应着488°C的正常处理和538°C的危险过热处理。

图5 2024铝合金在不同固溶温度并经自然时效的情况下,涡流电导率与硬度的关系

这个实验清晰地表明,单纯的硬度检测无法检出因固溶过热引起的脆性,而涡流电导率则能提供关键的判据。

有趣的是,某些微观组织变化对电导率并不敏感。例如,将试样先在499°C固溶,再在488°C进行二次固溶,会在晶界产生大量连续的脱溶物,严重降低耐蚀性和成形性。但其电导率值却与仅在488°C进行一次固溶的试样几乎相同。这提醒我们,每一种无损检测方法都有其适用范围和盲区,深刻理解材料、工艺与检测信号之间的物理关联,是做出准确质量判断的前提。

这些案例充分说明,无损检测远非简单的“照一照、看一看”,它是一门涉及材料学、物理学和工程实践的综合性学科。要准确解读信号背后的信息,识别那些隐藏在“正常”数据下的风险,需要深厚的专业知识和丰富的实践经验。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测铝合金无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价