在漏磁检测(MFL)领域,任何有效的缺陷探测都始于一个关键前提:对工件进行恰当的磁化。没有磁化,缺陷便无从产生可供检测的漏磁通。漏磁检测技术在很大程度上借鉴了磁粉检测的磁化方法,但由于其依赖精密传感器来捕捉漏磁场信号,而非磁粉的堆积,因此在磁化策略上展现出其独特的考量和深度。

对试件的磁化,可以从两个核心维度来剖析:一是磁化作用的空间范围,即局部磁化与整体磁化;二是激励磁场采用的电流类型,即直流磁化与交流磁化。值得一提的是,使用永久磁铁进行磁化,其效果在物理特性上可归类于直流磁化。

从检测原理来看,漏磁传感器在任意瞬间只关注其有效覆盖区域内的磁场变化。理论上,只需对传感器下方的这片区域进行有效磁化即可。这催生了两种截然不同的工程实践:局部磁化与整体磁化。

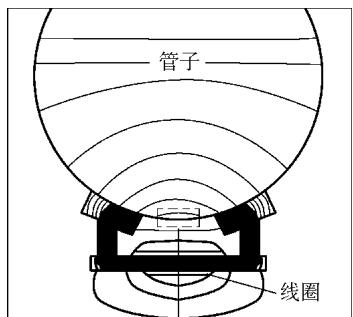

图1 检测管壁的局部磁化方法

因此,选择局部还是整体磁化,本质上是在检测效率、成本与磁化均匀性之间做出权衡。

在激励电流的选择上,直流(DC)与交流(AC)是两条截然不同的技术路径,它们各自的物理特性决定了其在漏磁检测中的应用场景和局限性。

行业内普遍认为,在传统的磁粉检测中,交流磁化对表面缺陷的灵敏度优于直流磁化。这主要归因于两点:一是交流电的“趋肤效应”,使电流和磁场集中在工件表层;二是工频(通常为50 Hz)交流电产生的微弱振动有助于磁粉向缺陷处迁移。

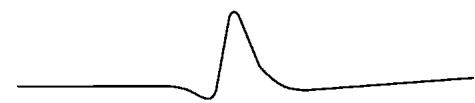

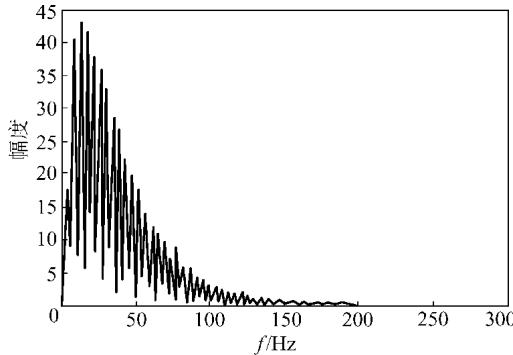

然而,当我们将视角切换到漏磁检测时,情况变得更为复杂。这里的交流磁化频率不再局限于50 Hz。由于漏磁信号本质上是被激励磁化场所“搭载”的调制信号,根据信号处理的基本原理,载波频率应远高于被载信号的频率。为了从背景噪声中精确提取微弱的缺陷信号(如图2和图3所示的缺陷波形及其频谱),并充分利用趋肤效应增强表面信噪比,漏磁检测中的交流磁化频率通常高达数千赫兹。

图2 直流磁化下检测到的缺陷波形

图2 直流磁化下检测到的缺陷波形

图3 缺陷信号的频谱分析结果

基于大量实践,漏磁检测领域对交、直流磁化形成了以下共识:

选择合适的磁化方法,需要深刻理解被测件的材料特性、预期的缺陷类型(表面或内部)、以及对检测效率和成本的综合考量。这正是专业检测实验室的核心价值所在,通过精确的参数配置和方法选择,确保每一次检测的准确性和可靠性。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测漏磁无损检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价