铝合金,作为一种关键的轻质结构材料,其性能的稳定性和可靠性直接决定了最终产品的质量,尤其在航空航天、汽车制造等高精尖领域。然而,从熔炼、铸造到热处理和加工的整个链条中,各种潜在的缺陷,如内部夹杂物和不理想的微观组织,都可能成为性能的短板。因此,发展并应用精准的无损检测(NDT)技术,对铝合金进行全方位的质量监控,显得至关重要。

本文将深入探讨铝合金中常见的两类质量控制难题——夹杂物与微观组织演变,并系统性地阐述如何运用超声波、涡流等无损检测技术,对这些“隐形杀手”进行有效的表征与评估。

铝合金中的夹杂物主要源于熔炼过程,其中以氢和氧化物夹杂最为典型。

氢是唯一能显著溶于铝液的气体。其特殊之处在于,液态铝与固态铝对氢的溶解度差异悬殊,比例高达约20:1。当金属从液态凝固时,大量的氢会从固溶体中“逃逸”出来,形成气泡。这些气泡若被困在基体中,便会在铸件和铸锭中形成疏松,在薄板上导致起泡,或在锻件中产生光亮鳞皮等缺陷。

更为棘手的是氧化膜(Al2O3)。当高温熔融的铝液与空气接触,其表面会瞬间生成一层Al2O3薄膜。这层膜随着温度升高而增厚,塑性随之下降,最终可能碎裂并卷入熔体内部。尽管Al2O3的密度(约3.9 g/cm³)大于铝的密度(约2.29 g/cm³),理论上应会沉降,但现实情况复杂得多。氧化物颗粒的大小、形态以及是否吸附氢气,决定了它们最终的去向——有的沉底,有的上浮,还有相当一部分会悬浮在熔体中,成为铸锭内部的致命缺陷。

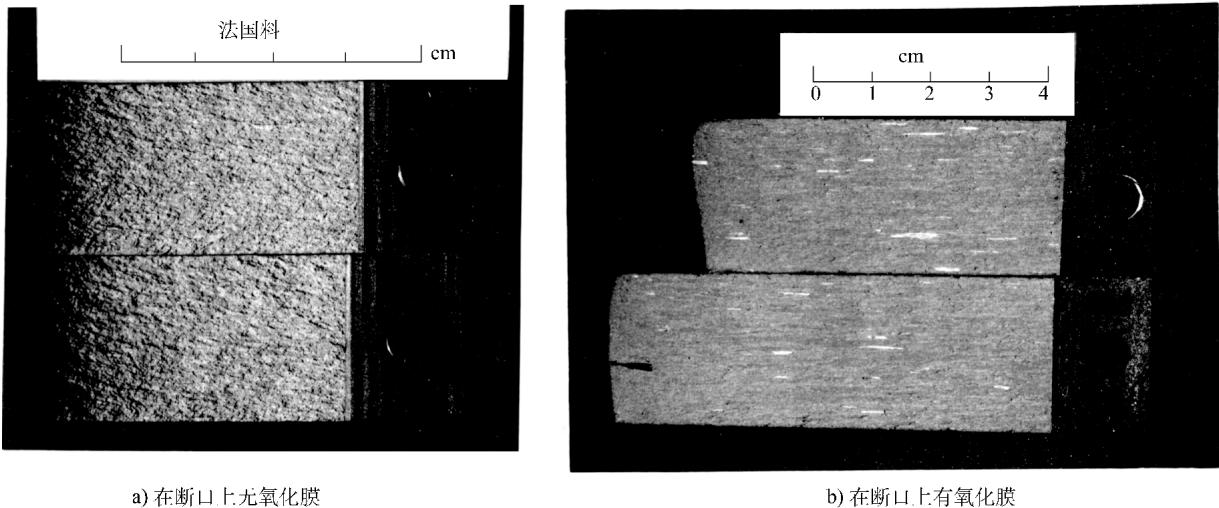

这种片状的氧化膜(如图1所示)与颗粒状的氧化夹渣性质完全不同。在后续的热塑性变形(如锻造、轧制)过程中,氧化膜会沿着金属流线方向被扭转、拉长,严重削弱材料的短横向抗拉强度、塑性和疲劳性能,并成为疲劳断裂的策源地(如图2所示)。

图1 出现在铝合金叶轮上的氧化膜

图2 断口上的氧化膜形貌

一个值得警惕的现象是:如果氧化膜未吸附氢气,在加工过程中它可能与基体“假性”粘合得很好,这使得常规的超声波检测极难发现其踪迹。为了提升氧化膜的检出率,超声波检测需遵循几项关键原则:

除了上述两种,熔体中还可能混入炉衬、流槽的碎片或不熔性夹杂物(如金属硼化物、碳化物等)。这些同样可以通过超声波或涡流等方法进行检测。

铝合金的最终力学性能,很大程度上由其微观组织决定。沉淀硬化(时效处理)是强化铝合金最核心的工艺,其效果直接与沉淀相的微观特征——如尺寸、间距、分布及与基体的相参性——密切相关。

沉淀硬化过程中,θ’和θ’'等亚稳相的析出对强化起着关键作用。这些相在析出初期通常与基体保持相参或半相参关系,能有效钉扎位错,提升强度。但随着时效进行或温度升高,当它们长大到一定尺寸,会逐渐失去与基体的相参性,导致材料软化,即“过时效”。

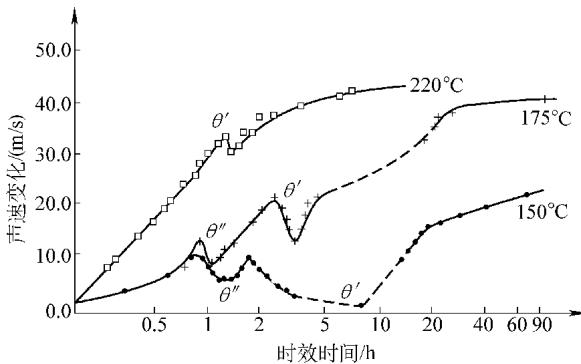

超声波技术为我们提供了一个观察这一动态过程的窗口。以2219铝合金为例,在等温时效过程中,声速的变化曲线(如图3)显示出一系列下降,这与θ’相的最大形成率精确对应。这背后的机理是,沉淀相的形成改变了基体的弹性模量,进而影响了声波的传播速度。

图3 2219铝合金在三种温度下作等温时效时声速随时间变化的关系曲线

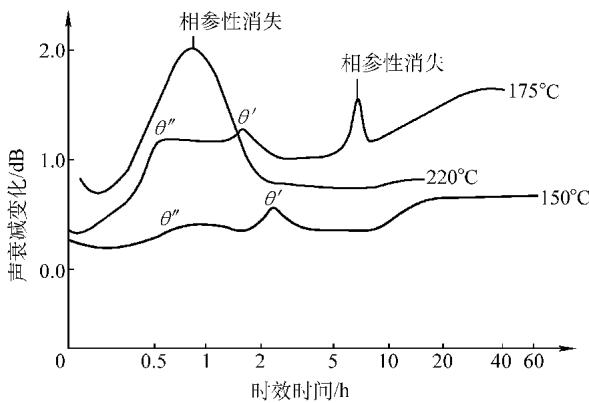

而超声衰减的变化则揭示了另一层信息。图4显示,衰减曲线上突起的峰值与材料硬度的峰值相对应,这个点标志着θ’相开始失去与基体的相参性,软化过程即将开始。这一发现已通过电子显微镜观测得到证实。

图4 2219铝合金在三种等温处理期间超声波衰减的变化

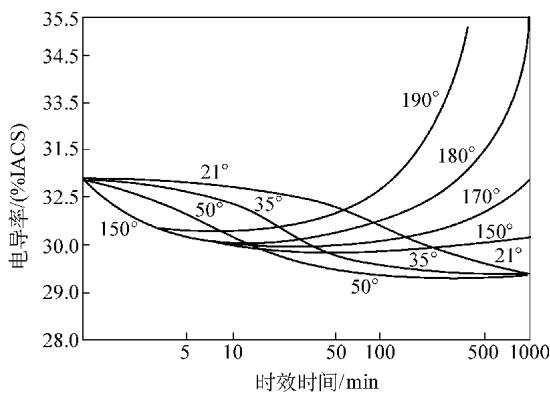

涡流检测通过测量材料的电导率来反映其组织状态。然而,事情并非总是那么简单。图5展示了2024铝合金在不同温度下,涡流电导率随时效时间的变化。一个电导率数值并不唯一地对应某个时效状态或硬度值,例如在190°C时效的曲线上,多个时间点可能对应相同的电导率。

图5 2024铝合金在不同温度下涡流电导率与时效时间的关系

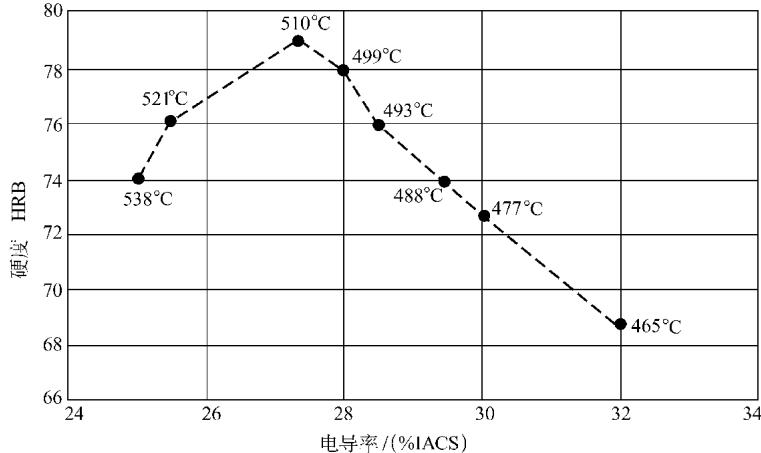

一个更具警示性的例子如图6所示。对于2024铝合金,76HRB的硬度可以通过两种不同的固溶处理温度获得:一种是推荐的439°C,另一种是过热的521°C。尽管硬度相同,但在521°C下处理的材料会因过热而产生脆性。同样,74HRB的硬度也可能对应着两种性能迥异的微观组织。其中一种因初溶形成了粗大的晶界和蔷薇状共晶组织,具有危险的脆性。

那么,这是否意味着仅靠硬度检测,我们根本无法发现因固溶处理不当(如过热)而埋下的脆性隐患?答案是肯定的。单一的硬度检测可能掩盖因过热处理引发的脆性风险,而涡流电导率则能揭示这一潜在隐患。将硬度检测与涡流电导率测量相结合,才能对材料状态做出更全面、更可靠的判断。这种多技术联用的思路,正是现代质量控制的核心。

图6 2024铝合金在不同固溶温度并经自然时效情况下,涡流电导率与硬度的关系

要准确解读这些复杂的检测数据,需要深厚的材料学知识和丰富的实践经验。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料性能检测,可靠准确。欢迎沟通交流,电话19939716636

Al-Li合金因其高强度、高模量和低密度的优异组合,能使飞机减重约10%而不牺牲结构完整性,已成为航空领域的明星材料。但其性能的获得,高度依赖于严苛的热处理工艺。两个核心问题亟待无损检测技术来破解:脱溶相的精确控制和表面锂贫化。

Al-Li合金的强化主要来源于时效过程中析出的亚稳态球形共格δ’ (Al3Li) 相。同时,热处理过程中的微小偏差,就可能导致表层锂原子扩散至表面,形成“贫锂区”,严重影响材料的力学性能、断裂行为和抗应力腐蚀能力。

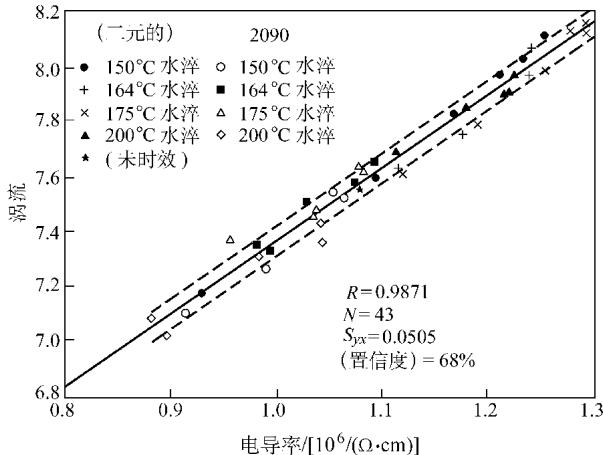

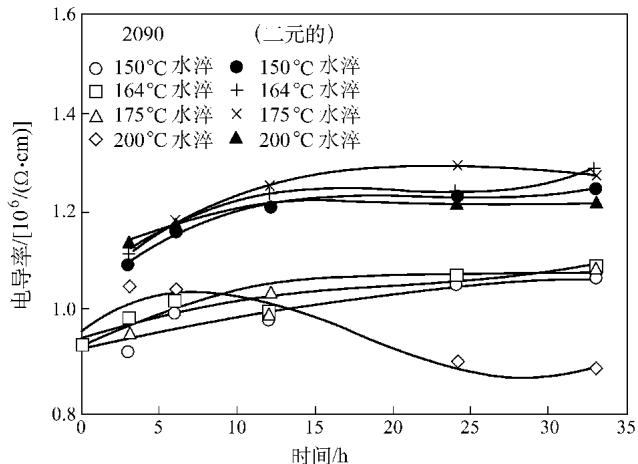

脱溶过程改变了固溶体中电子散射中心的数量和分布,从而影响电导率。利用这一原理,电学方法成为监控时效过程的有力工具。实验表明,直流电导率与涡流响应之间存在良好的线性关系(图7)。对于水淬的Al2090和二元Al-2.2Li合金,电导率在时效初期(前12小时)迅速增大,随后趋于平缓(图8),这反映了δ’相的析出过程。

图7 对于水淬合金,直流电导率与涡流响应之间的关系

图8 Al2090和二元合金Al-2.2Li的电导率与时效时间的关系

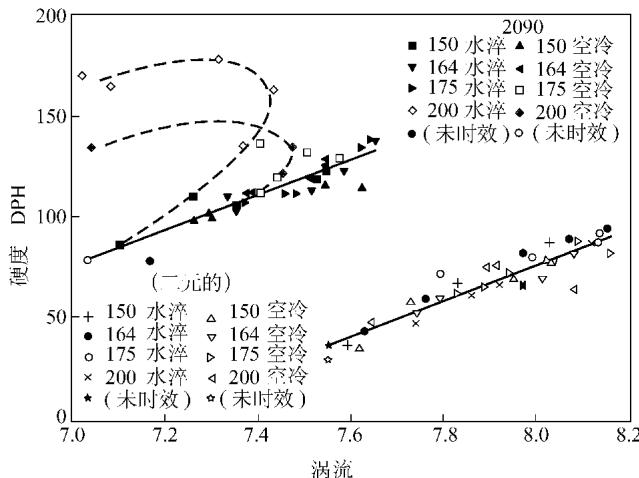

更有趣的是,涡流响应与维氏硬度之间呈现非线性关系(图9)。通过TEM观察(表1),研究人员发现,在200°C下长时间时效后,会出现一种对疲劳性能不利的T1相 (Al2CuLi)。正是这种T1相的出现,打破了电导率/涡流响应与硬度之间的线性对应关系。因此,要识别并避免这种有害相,必须将涡流(或电导率)测量与硬度检测结合起来。

图9 Al2090和Al-2.2Li在水淬(WQ)和空冷(AQ)下,涡流与维氏硬度(DPH)的关系

表1 Al2090合金不同时效处理后观察到的相

| 试样 | 时效处理 | 所观察到的相 |

|---|---|---|

| A | 200°C、3h | δ’, θ’', Al3Zr |

| B | 175°C、33h | δ’, θ’', Al3Zr |

| C | 200°C、33h | δ’, θ’', T1, Al3Zr |

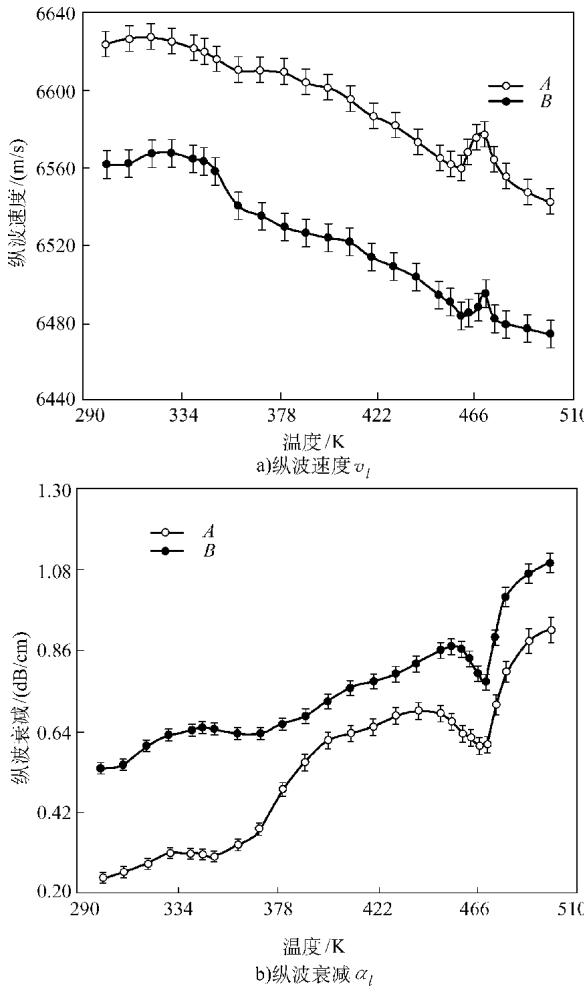

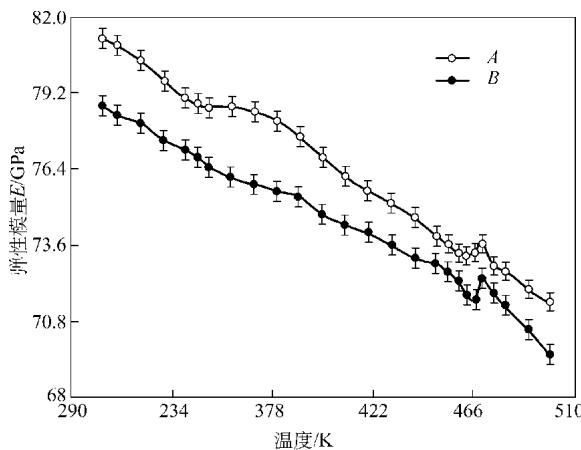

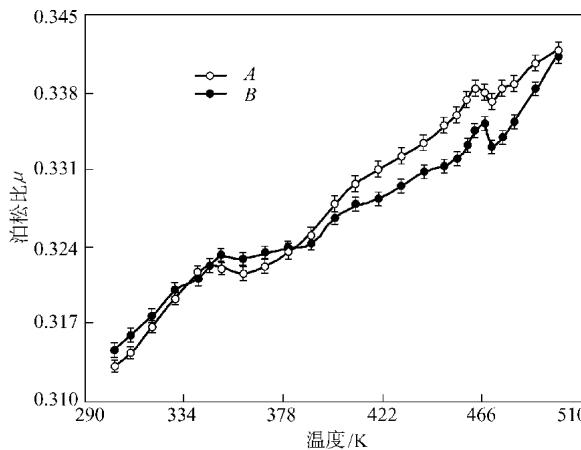

在A98090铝锂合金上进行的超声波测试,揭示了微观组织随温度变化的动态行为。如图10所示,在460K附近,声速突然上升,而衰减则降至低谷。这被解释为δ’相开始形成,原子聚集改变了材料的模量。当温度超过470K,声速急剧下降,衰减反向上升,这对应着δ’相的分解。通过超声纵波和横波速度,还可以计算出弹性模量、泊松比等关键力学参数随温度的变化(图11、图12)。

图10 对试样A和B,纵波速度和衰减与温度的关系

图11 对试样A和B,弹性模量E与温度的关系

图12 对试样A和B,泊松比μ和温度的关系

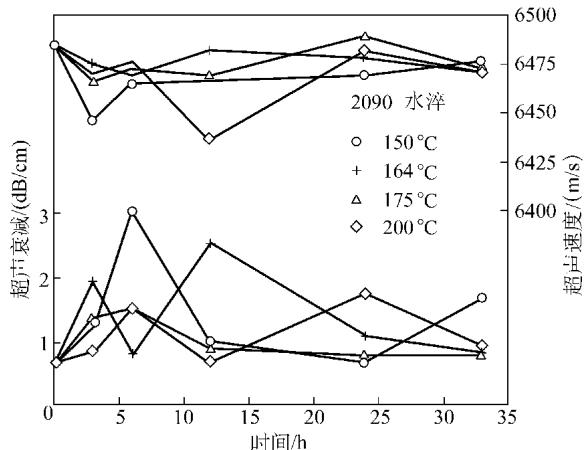

然而,在Al2090合金上进行的类似实验却显示,时效时间与超声参数之间没有明确的规律性关系(图13),这表明对于不同的Al-Li合金体系,超声波表征的有效性可能存在差异,需要具体问题具体分析。

图13 对于水淬的Al2090,超声波衰减和超声波速度与时间的关系

如何检测表层的锂贫化?超声瑞利波法提供了一种巧妙的解决方案。瑞利波是一种沿材料表面传播的声波,其穿透深度约等于一个波长。这意味着,通过改变瑞利波的频率,我们就可以改变其探测深度。

由于锂的贫化会直接影响表层材料的弹性模量,进而改变瑞利波的传播速度。因此,测量不同频率下瑞利波速度的变化,就可以绘制出锂贫化沿深度方向的分布曲线。表2展示了使用5MHz瑞利波(穿透深度约0.06cm)对2090-T84铝锂合金的检测结果。可以看到,随着锂贫化程度的加剧,瑞利波速度显著下降,变化率可达2.24%。这一技术为优化热处理工艺、控制表面质量提供了极具价值的实时反馈信息。

表2 沿不同方向进行的超声瑞利波速度测量

| 试样 | 平行轧制方向 | 垂直轧制方向 | ||

|---|---|---|---|---|

| 速度/(m/s) | 变化(%) | 速度/(m/s) | 变化(%) | |

| 2090 - T84 参考件,无贫化 | 3138 | 0 | 3129 | 0 |

| 带中等程度锂贫化试样 | 3092 | 1.47 | 3092 | 1.17 |

| 带较大程度锂贫化试样 | 3068 | 2.24 | 3068 | 1.93 |

从常规铝合金到先进的铝锂合金,无损检测技术正从简单的“探伤”向着更深层次的“性能表征”迈进。通过综合运用超声、涡流等多种手段,并结合对材料科学的深刻理解,我们能够洞察材料内部的微观世界,从而实现对材料性能的精准预测与控制。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价