钢,作为现代工业的基石,其定义与内涵随着材料科学的进步而不断演进。广义上,钢是以铁为主要组分、碳含量低于2.06%的铁碳合金,其中不可避免地含有锰、硅等元素,以及微量的有害杂质与气体。不同的合金元素与热处理工艺,赋予了钢千变万化的相图结构与性能,也决定了其在锻件、板材、管材等不同形态下的应用。确保这些钢材在生产和服役期间的完整性与可靠性,无损检测(NDT)技术扮演着不可或代的核心角色。

本文将系统梳理钢材无损检测的关键技术,从识别常见的冶金缺陷,到表征复杂的微观组织与力学性能,直至评估在役构件的健康状态。

冶金缺陷是钢材从液态凝固到成型过程中固有的“胎记”,它们是影响材料性能的直接隐患。无损检测的首要任务,就是精准地识别这些缺陷。

缩孔是钢锭凝固收缩时,由于金属液体未能充分补给而形成的孔洞。其形态各异,在窄长件中常表现为沿中心轴线的连续或断续孔洞,在铸锭冒口端则可能形成盆腔式空洞。缩孔的内壁粗糙不平,布满发达的树枝状晶体。

在超声波检测中,这种粗糙的界面对声波造成强烈的散射,导致其回波的声压远小于同等尺寸的光滑平底孔。其超声波形特征鲜明:

经过锻造或轧制后,缩孔被压实形成残余缩孔,其表面变得相对平整并具有方向性,声学特性趋近于裂纹,当锻轧比较大时,二者甚至难以区分。

疏松是更为细小的孔洞群,可分为中心疏松和一般疏松。中心疏松通常位于钢锭头、中部的缩孔下方,由中心区域的收缩和气体析出造成,在酸浸试样上表现为集中的小黑点。一般疏松则是在凝固过程中,先结晶的枝晶间未能被钢液完全填充而形成,在酸浸断面上呈现分散的海绵状小黑点。

对于疏松的超声检测,通常采用多次脉冲反射法。疏松区域会引起声波散射,导致底波反射次数减少。严重疏松时,底波会完全消失,屏幕上仅见杂乱的林状波。通过观察底波的衰减情况,可以判断疏松的存在与严重程度。

偏析是指钢锭在凝固过程中,化学成分与夹杂物分布不均匀的现象。原始的方形或点状偏析在轧制后会被拉长,形成复杂的“X”形、线状或V形。偏析区的声学反射特性很差,因此用超声波检测时,需要的灵便度远高于检测夹杂物或白点。

气泡根据成因可分为侵入气泡(浇注时卷入空气)、析出气泡(气体溶解度降低析出)和反应气泡(化学反应产生气体)。无论成因如何,气泡与金属基体的声阻抗差异极大,这使得超声波法成为检测气泡的有效手段。

夹杂物主要是在冶炼过程中产生的非金属反应产物、脱落的耐火材料(夹渣)或外来金属。它们在酸浸试样上颜色与基体迥异,轧制后常呈链状或条状。一种特殊的夹杂是“翻皮”,即先凝固的表层被卷入钢液形成。

在超声检测中,分散性夹杂物会产生一系列高低不等、疏密不均的缺陷波,其波峰分枝,波头圆钝,与白点尖锐、独立的波形特征有明显区别。

裂纹是应力集中导致的组织撕裂,其断口呈现独特的“犬齿交错”撕裂状。这种复杂的表面形态对声波的散射和吸收效应极强,导致其反射率远低于光滑表面。为了避免漏检,检测灵敏度通常需要比Φ2mm人工平底孔的校准灵敏度提高至少20dB。裂纹内部的真空或气体填充状态,使其声透过率几乎为零,因此裂纹的出现会造成底波幅度的急剧衰减。

白点是钢中氢气析出产生的巨大内应力导致的微裂纹。其在纵向断口上呈银白色斑点,在横向酸浸试样上呈细短丝状。对于开口于表面的白点,可采用磁粉或渗透法检测。

内部白点的超声波检测颇具挑战。其锯齿状的裂纹面会散射声波,回波高度远低于同尺寸平底孔,需要高灵敏度检测。作为群集性脆性裂纹,白点对底波影响显著。其波形特征为:多个独立、分布均匀的尖锐波峰,边缘清晰。同时,白点对斜射声束极为敏感,轻微转动探头,反射波便会迅速变化。

奥氏体钢中常见的各向异性树枝状组织和粗晶会引起超声波的严重衰减和组织噪声。为提升信噪比,通常需要采用聚焦声束、宽带探头、短脉冲以及信号处理等技术手段。

无损检测的价值远不止于寻找缺陷,更在于深入材料内部,对其微观组织进行“画像”,从而预测其性能。

在双相不锈钢中,铁素体(δ)向σ相和二次奥氏体(γ₂)的分解(δ → σ + γ₂)是影响其性能的关键。因此,监控铁素体相的含量与稳定性至关重要。

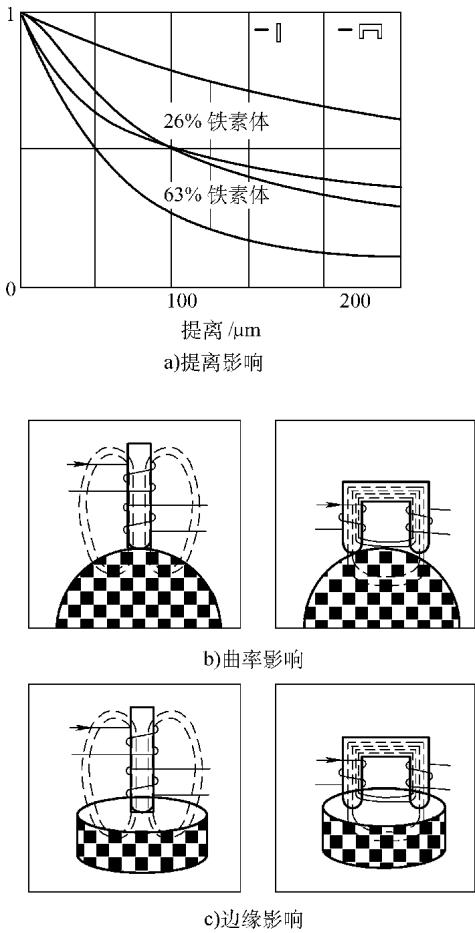

图1 几何形状对铁素体含量测量的影响

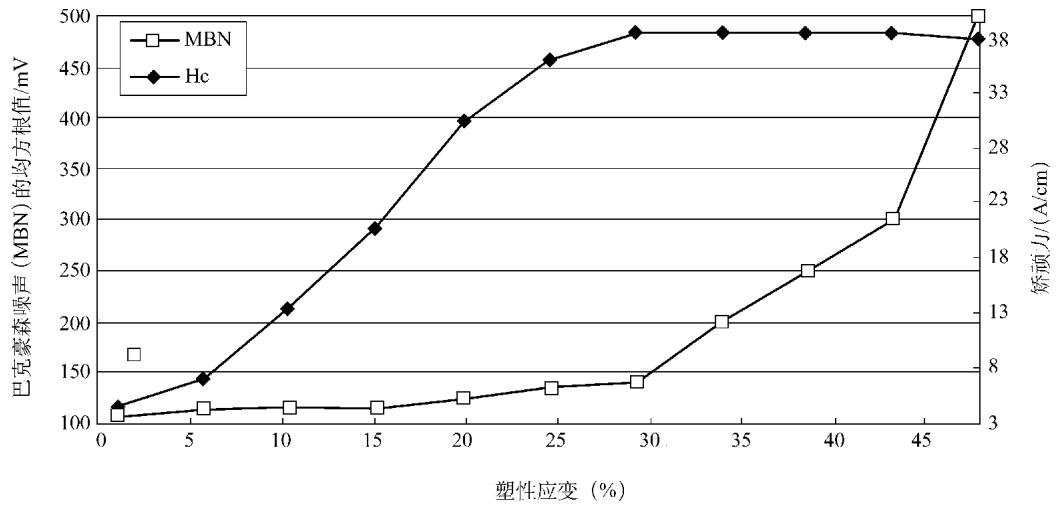

奥氏体不锈钢在塑性变形时会诱发α’马氏体相变,但对其加工硬化起主导作用的,是位错密度的增加。研究表明,巴克豪森噪声法虽然能有效研究奥氏体到α’马氏体的相变机理,但对于表征加工硬化程度并非最佳选择。相比之下,测量矫顽力的变化与材料的加工硬化程度有更好的对应关系(如图2所示)。

图2 AISI304试样塑性应变与巴克豪森噪声及矫顽力变化的关系

对于铁素体不锈钢(如AISI4340),磁声发射(MAE)和巴克豪森噪声是表征微观组织的有力工具。一种称为“磁声发射(绝对能量)法”的新技术,通过测量MAE波形下的面积,实现了对微观组织参数的定量表征。这两种方法对塑性变形敏感,因为位错密度的增大会影响磁畴壁的运动。实验发现,MAE绝对能量和巴克豪森噪声均方根值与材料硬度呈线性关系,与矫顽力呈指数关系。

在拉拔、研磨等加工过程中,奥氏体不锈钢会发生马氏体相变。马氏体的出现是双刃剑:它会降低材料的拉深应变率,影响抗应力腐蚀和氢脆性能;但也能提高力学性能,利于制作弹簧片等。因此,定量评估马氏体含量非常重要。

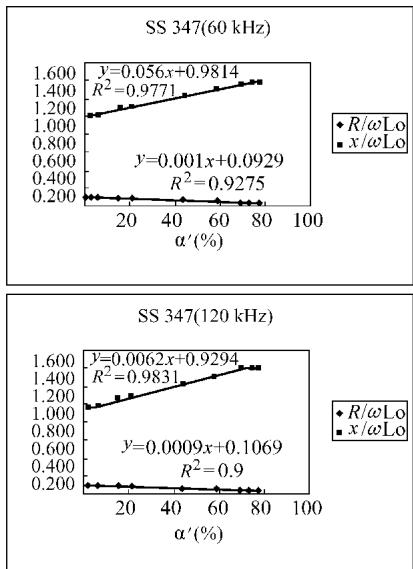

马氏体相变伴随着钢的磁化,这种电磁特性的变化恰好可以被涡流法捕捉。涡流探头的阻抗变化与试样中的马氏体含量相关。实验证实,在60-240kHz频率范围内,AISI347不锈钢的探头阻抗与马氏体含量存在线性关系(如图3所示)。只要有合适的校准试片(如无马氏体和最大量马氏体的样品),该方法就能可靠地评估马氏体含量。

要获得精确的定量关系,往往需要复杂的实验设计和高精度的仪器。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料微观组织表征,可靠准确。欢迎沟通交流,电话19939716636

图3 α’马氏体含量与探头阻抗的关系示例

无损检测的更高境界,是直接评估材料的力学性能,预测其在特定工况下的行为。

低合金结构钢在特定温度下长期服役,会因晶界杂质偏析而变脆,即回火脆。

马氏体时效钢广泛用于压铸模具,其性能依赖于沉淀退火工艺。磁性能测量是一种快速、低成本的监控手段。以含12%镍的马氏体时效钢为例,经过不同温度和时间的沉淀退火后,其剩余磁通量(Φr)会发生巨大变化。例如,在1022°F下沉淀5小时,Φr的变化可达170%。硬度与剩磁之间良好的相关性,使其可用于在线控制沉淀退火工艺和材料状态。

对于用于涡轮叶片等的12%铬钼铁素体钢,其脆化过程伴随着超声波传播速度的变化。实验表明,当材料的冲击能量最低(即最脆)时,其超声波传播速度达到最大值。这表明,超声波速度测量有望成为一种在役监测此类钢材性能劣化的无损方法。

对正在服役的关键构件进行无损检测,是保障结构安全、预防灾难性事故的最后一道防线。

大构件的塑性变形是其结构完整性受损的信号。超声波的速度和衰减对塑性变形很敏感,因为晶粒被拉长形成织构会改变声波的散射,而位错的产生则会增加声波的吸收。理论上,纵波速度、横波双折射和内耗测量都可用于检测塑性变形区。但在实际应用中,由于内耗和纵波速度的精确测量依赖于对构件厚度的准确了解,最实用的方法往往是横波双折射测量。

对于铁磁性材料,巴克豪森噪声法在经过校准后,可用于评估作用应力,无论是拉应力还是压应力。但这种校准在材料发生塑性变形后需要重新进行。此外,该方法的灵敏度在大应变情况下会下降,特别是对压应力。其测量频率(通常为70-200kHz)决定了其在300M钢中的检测深度仅约0.02mm,这意味着它主要提供的是构件的表层应力信息。

如果您在实际工作中也面临类似的在役构件无损检测挑战,我们非常乐意与您一同探讨解决方案。

上一篇:常用钢种磁特性参数汇编

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价