在工程领域,我们很少直接使用纯金属。尽管单组元金属在特定工业场景下有其用武之地,但它们的性能局限性相当明显。以结构材料最看重的强度为例,纯铁的抗拉强度大约只有 200 MPa,而纯铝更是不足 100 MPa,这样的力学性能显然无法胜任大多数承载任务。工程实践早已证明,合金化是提升和改造金属材料性能最核心、最有效的途径。因此,我们今天所广泛应用的金属材料,绝大多数都是合金。

合金,是由两种或两种以上的金属,或由金属与非金属通过熔炼、烧结等工艺结合而成,并整体上保留金属特性的物质。我们最熟悉的碳钢,本质上就是铁和碳的合金。引入其他组元后,合金的内部结构远比纯金属复杂,其最终的微观组织与性能,很大程度上取决于各组元在结晶过程中发生的相互作用。

要理解合金,就必须先理解“相”这个概念。在给定的温度、压力等外部条件下,当一个合金系统达到平衡时,其内部会形成一个或多个在成分、结构和性能上都均匀一致的区域,这样的区域就被定义为相。

依据相的数量,合金可分为单相合金(仅由一个相构成)和多相合金(由两个或更多相构成)。不同相之间存在清晰的界面,称为相界,在相界两侧,材料的物理或化学性质会发生突变。专门研究合金中各种“相”的组织形态、形成与转变规律,及其如何影响宏观性能的学科,就是金相学。

尽管合金中的相千变万化,但它们可以被归纳为两种基本类型:固溶体和中间相。

许多工程合金在液态时,其组元原子能够完全互溶,形成均匀的液相溶液。当这些合金凝固时,溶质原子会溶解在溶剂金属的晶格中,继续保持其均匀性,这种在固态下形成的均匀相,我们称之为固溶体。

固溶体的晶体结构与溶剂金属的结构保持一致。根据溶质原子的“落脚点”不同,可分为两类:

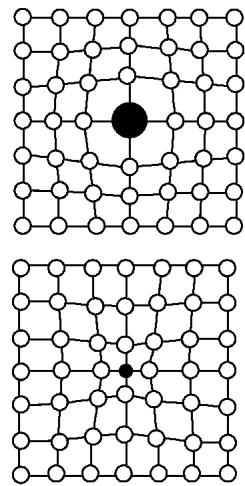

图1 形成置换固溶体时,由于原子尺寸差异引起的点阵畸变

图1 形成置换固溶体时,由于原子尺寸差异引起的点阵畸变

溶质原子的进入,无论是置换还是间隙式,都会因其与溶剂原子尺寸的差异而引起晶格畸变。这种微观上的混乱,恰恰是固溶强化的来源,它能有效阻碍位错运动,从而提高材料的强度,但通常会降低其导电性。

不同元素间的固溶能力千差万别。例如,镍和铜可以按任意比例无限互溶,形成无限固溶体;而锌在铜中的溶解度则是有限的,形成有限固溶体。溶解度还常常随温度变化,多数情况下,温度降低,溶解度减小。当过饱和的溶质从固溶体中析出时,它们往往不会以纯元素的形式出现,而是形成富含溶质的化合物(即下面要讲的中间相)或另一种固溶体,这一过程称为沉淀,是实现沉淀强化的关键。

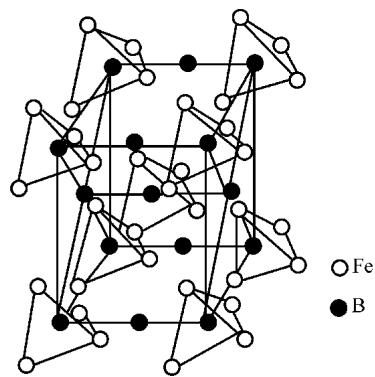

当两种组元A和B混合时,除了可能形成以A或B为基的固溶体,它们还可能“另起炉灶”,形成一种晶体结构与A、B都完全不同的新相,这就是中间相。中间相通常具有以下特点:

图2 硼化铁 (Fe4B2) 的有序晶格结构

图2 硼化铁 (Fe4B2) 的有序晶格结构

当外界条件(如温度、压力)改变时,合金内部的相的数量或性质可能发生变化,这一过程称为相变。如果系统在长时间内各相不再相互转化,则称其处于相平衡状态。当然,这种平衡是动态的,原子在相界处的跨越从未停止,只是双向转化的速率恰好相等。

为了直观地表示多元合金系统在平衡状态下,其内部的相与成分、温度之间的关系,科学家们绘制出了一种几何图形——相图,也叫平衡图或状态图。相图是材料科学家和工程师的“地图”,通过它,我们可以预测特定成分的合金在任意温度下由哪些相组成,以及在加热或冷却过程中会发生什么样的相变。根据组元数量,相图可分为一元、二元和多元相图,其中二元和三元相图在工程实践中应用最为广泛。

碳钢和铸铁是工业中使用量最大、最重要的金属材料,而它们的组织与性能控制,完全依赖于对铁碳相图的理解。随着研究的深入,铁碳相图历经多次修订,日臻完善。

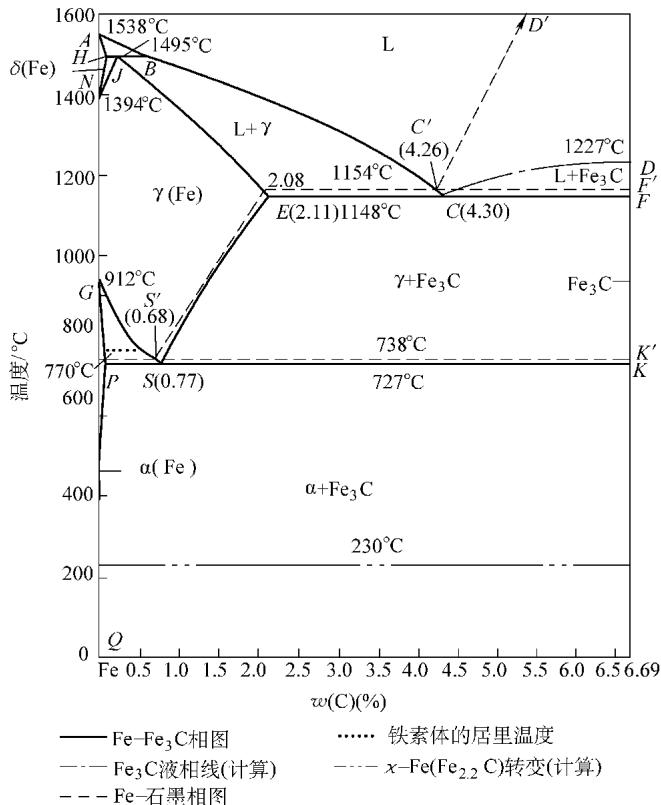

图3 铁碳(Fe-Fe3C)亚稳相图

图3 铁碳(Fe-Fe3C)亚稳相图

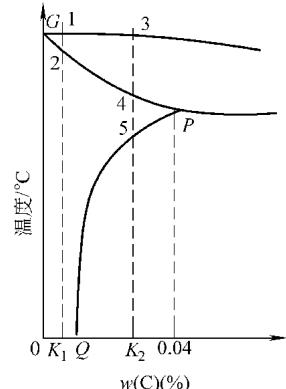

图3展示了工程中至关重要的 Fe-Fe3C 亚稳相图。图中实线部分代表了铁与渗碳体(Fe3C)构成的亚稳系统。之所以称为“亚稳”,是因为渗碳体在理论上会极其缓慢地分解为更稳定的铁和石墨。在普通钢中,这一分解过程几乎可以忽略不计。但在硅含量较高的铸铁中,石墨化趋势会增强,此时需要参考虚线代表的 Fe-C 稳定系相图。

铁的同素异构特性(即在不同温度下有不同的晶体结构)是铁碳相图复杂性的根源。在相图中,主要存在以下几个基本相:

准确理解和运用铁碳相图,是制定和优化钢材热处理工艺(如退火、正火、淬火、回火)的基础。然而,从理论相图到实际的金相组织控制,中间充满了挑战。显微镜下观察到的珠光体片层间距、莱氏体的形态、析出相的分布与尺寸,都直接决定了材料的最终性能。因此,要获得可靠的材料性能,精确的金相分析与组织鉴定是不可或缺的环节。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金相分析、材料相结构鉴定,可靠准确。欢迎沟通交流,电话19939716636

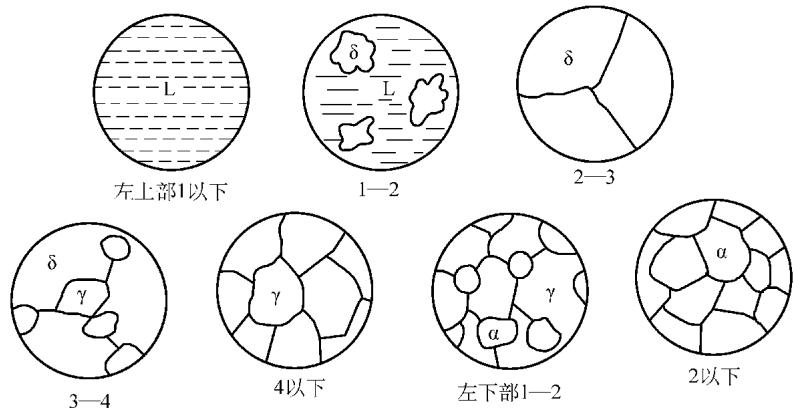

让我们以一个具体的例子,来追踪合金在冷却过程中的组织演变。

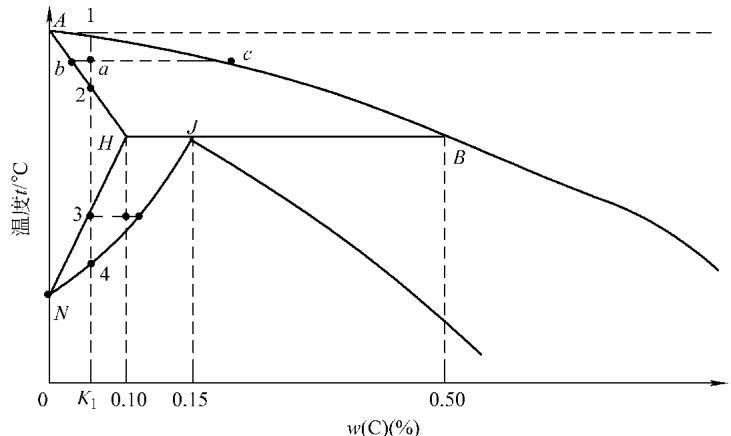

图4 铁碳相图左上角区域(K1合金,w©=0.05%)的冷却过程

图4 铁碳相图左上角区域(K1合金,w©=0.05%)的冷却过程

如图4所示,对于碳含量为 0.05% 的 K1 合金:

图5 铁碳相图左下角区域的固态相变

图5 铁碳相图左下角区域的固态相变

继续冷却(如图5所示):

图6 K1 成分铁碳合金结晶过程的组织演变示意图

图6 K1 成分铁碳合金结晶过程的组织演变示意图

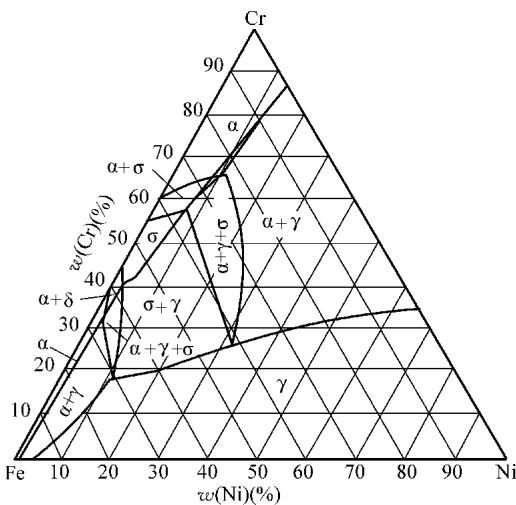

当合金组元增加到三个时,相图的解读就变得更加复杂。三元相图需要一个三维空间来完整表示成分(用一个等边三角形平面表示)和温度(垂直于该平面的轴)之间的关系。

图7 铁-铬-镍三元相图在 850°C 的等温断面图

图7 铁-铬-镍三元相图在 850°C 的等温断面图

完整的三维相图既难测定也难使用。因此在实际应用中,我们通常使用其简化形式,例如等温断面图(如图7所示,固定温度,观察不同成分下的相区分布)或垂直断面图(固定某一/某两组元比例,观察其行为类似二元相图的变化)。这对于开发和理解不锈钢、高温合金等复杂多元合金至关重要。

下一篇:金属材料力学性能的系统性解析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价