在工程师眼中,一块金属并非简单的固体,而是一个在力的作用下会响应、会变形、甚至会“疲劳”和“老化”的复杂系统。要驾驭它,就必须读懂它的“语言”——力学性能。这些性能指标构成了材料的身份证明,决定了其在特定工况下的可靠性与寿命。本文将系统性地梳理金属材料在不同载荷条件下的核心力学行为。

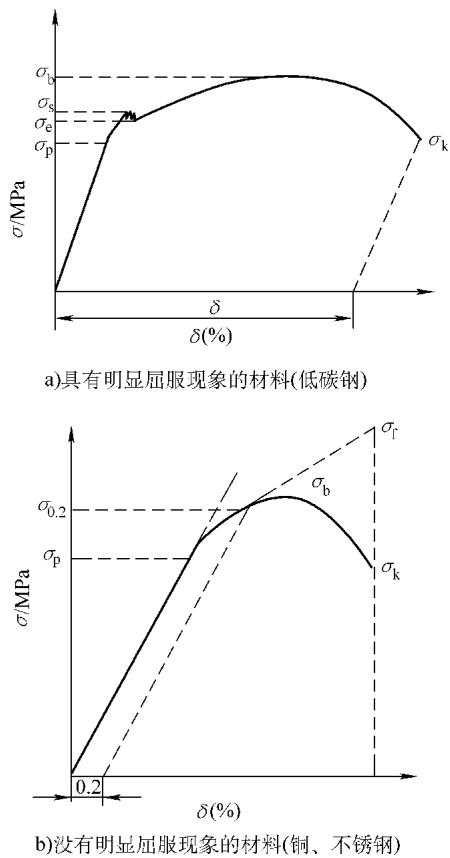

静拉伸试验是评定金属力学性能最基础、也是最重要的手段。通过将标准试样沿轴向缓慢拉伸直至断裂,我们可以获得一张信息量极大的应力-应变曲线(σ-ε曲线),它几乎描绘了材料从弹性变形到断裂的全过程。

图1 金属材料的典型拉伸应力-应变曲线

强度是衡量金属抵抗永久变形和断裂能力的核心指标。在应力-应变曲线上,我们可以识别出几个关键的强度节点:

塑性,或称范性,是指金属材料在断裂前发生不可逆永久变形的能力。良好的塑性是许多工程应用(如冲压、锻造)和结构安全(避免突发脆断)的关键。常用的塑性指标有两个,均通过拉伸试验测得:

韧性是金属在断裂前吸收变形能量的综合体现,它包含了强度和塑性两个方面的贡献。在静载荷下,韧性的大小可以通过应力-应变曲线下方的面积来定量衡量,这个指标被称为静力韧度。面积越大,表明材料从开始变形到最终断裂所能吸收的总能量越多。

金属的弹性源于其晶体点阵内部原子间力的平衡。原子间同时存在相互吸引和排斥的作用力,在无外力时,系统处于能量最低的平衡状态。当外力作用时,原子间距被改变,这种平衡被打破,原子间力与外力形成新的平衡,宏观上表现为变形。若外力不足以引起位错滑移等永久性结构变化,一旦外力撤除,原子间力将驱动原子恢复到初始平衡位置,宏观变形也随之消失——这便是弹性变形的物理过程。在小变形范围内,这种应力与应变的线性关系,即为我们熟知的胡克定律。

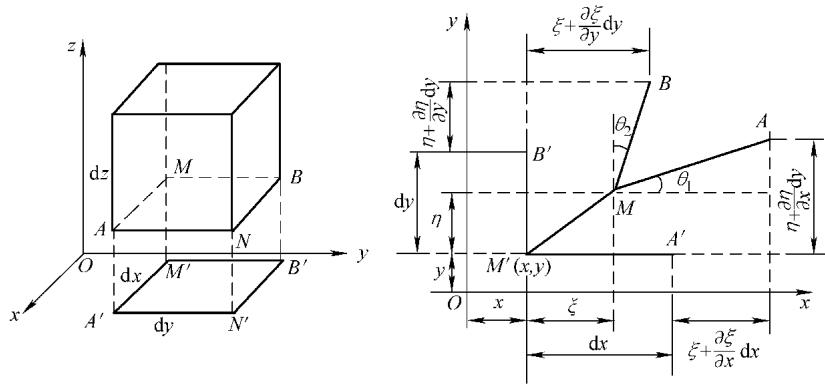

在真实的三维固体中,受力状态远比单向拉伸复杂。

应变分析:固体的变形不仅包括沿坐标轴方向的长度变化(伸长应变或正应变),还包括棱边夹角的变化(切应变)。如图2所示,通过分析一个微小体元(dv)的位移场 (ξ, η, ζ),可以推导出三个正应变分量 (εxx, εyy, εzz) 和三个切应变分量 (εxy, εyz, εzx)。这六个分量共同完整地描述了该点处的应变状态。

图2 固体内小体元的应变

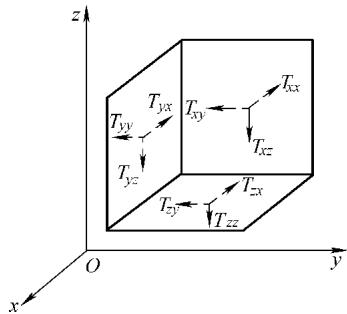

应力分析:同样,作用在微小体元上的力可以分解为作用在不同面上的应力。如图3所示,任意一点的应力状态可以通过三个相互垂直平面上的应力分量来完全确定。每个面上有一个正应力(垂直于该面)和两个切应力(平行于该面),总共九个应力分量,构成一个应力张量。由于力矩平衡,可以证明该张量是对称的(Tij = Tji),因此独立的应力分量同样是六个。

图3 固体中的应力分量

将一维的胡克定律推广到三维空间,就得到了广义胡克定律。它描述了六个应力分量与六个应变分量之间的线性关系。其一般形式是一个包含36个弹性系数 Cij 的线性方程组。由于对称性(Cij = Cji),独立的弹性系数最多为21个。

对于工程中常见的各向同性材料(如多晶体金属),其弹性行为在所有方向上都相同,独立的弹性常数简化为只有两个。通常选用杨氏模量E和切变模量G。其他弹性常数,如泊松比μ(横向应变与纵向应变之比的负值)和体积弹性模量K(表征抵抗体积变化的能力),都可以通过E和G导出:

这几个弹性常数之间的内在联系,极大地简化了各向同性材料的弹性分析。

硬度是衡量材料表面抵抗局部塑性变形、压入或划痕能力的指标。它是一个相对的比较值,而非绝对的物理量。试验方法多样,主要分为:

硬度值不能直接用于零件的结构设计,但因其测试简便、快速且对工件损伤小,在材料质量控制、工艺效果评估和科学研究中应用极其广泛。

金属的韧性并非一成不变,它会随着加载速率的提高、温度的降低以及应力集中程度的加剧而显著下降,这种现象称为韧脆转变。冲击韧度正是用来表征材料在高速冲击载荷下抵抗断裂能力的指标。

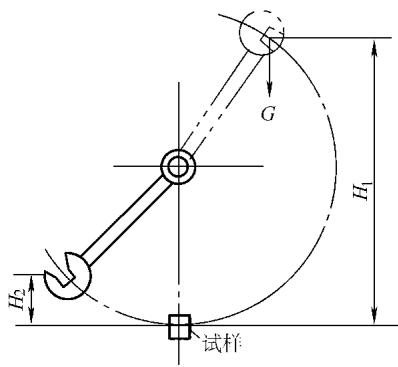

试验通常采用摆锤冲击试验机(如图5所示)。将带有预制缺口(U型或V型)的试样置于支座上,用具有一定初始势能的摆锤将其一次性冲断。摆锤冲断试样所消耗的能量,称为冲击吸收功 (AK)。将冲击吸收功除以试样缺口处的横截面积,即得到冲击韧度 (aK),单位为 J/cm²。在某些标准(如夏比V型缺口试验)中,也直接使用冲击吸收功(CVN值)作为评定指标。不同类型的缺口和试验装置得到的数据不可直接比较。

图5 摆锤冲击试验原理

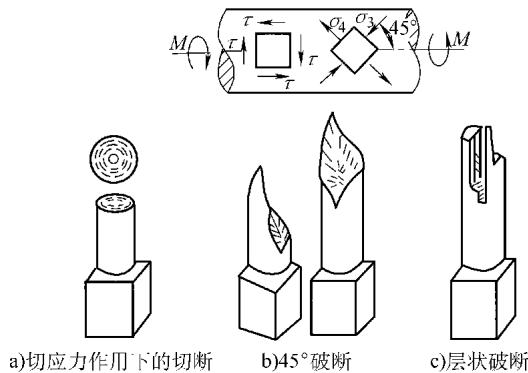

疲劳是指材料在远低于其静载抗拉强度的循环(交变)载荷作用下,发生损伤累积并最终导致断裂的过程。这是工程结构最常见也最危险的失效模式之一。疲劳过程通常包括:微观结构变化(硬化或软化)、疲劳裂纹的萌生、裂纹的稳定扩展,以及最终的失稳瞬时断裂。

疲劳试验旨在测定材料的疲劳强度。

航空航天等领域的关键构件,其设计和选材高度依赖于各种工况下的疲劳性能数据,因此疲劳试验是保障其安全可靠性的基石。要精确测定材料的疲劳极限、蠕变强度或断裂韧度,不仅需要精密的专用设备,更依赖于对试验标准和数据解读的深刻理解。这正是专业检测服务的核心价值所在,确保从源头把控材料质量,为关键结构的安全设计提供可靠依据。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测金属材料力学性能,可靠准确。欢迎沟通交流,电话19939716636

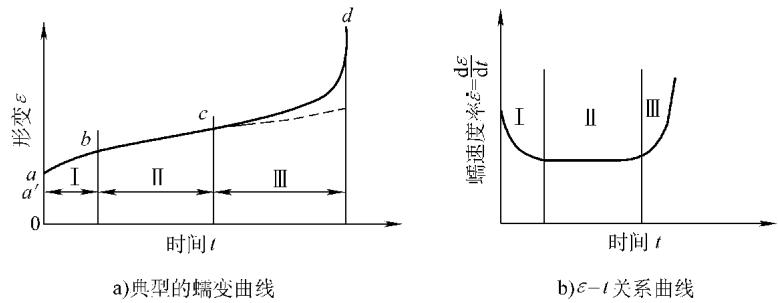

蠕变是指金属材料在恒定载荷(或应力)和恒定温度(通常是高温)作用下,其变形随时间缓慢增长的现象。在航空发动机涡轮叶片、核反应堆管道等高温承载部件中,蠕变是决定其寿命的关键因素。蠕变过程通常可划分为三个阶段(如图6a所示):

图6 蠕变曲线

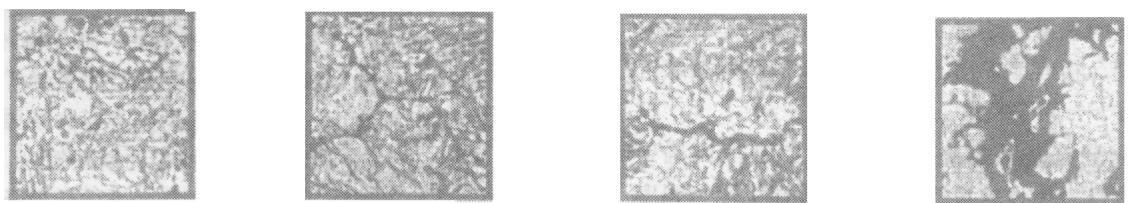

图7 蠕变损伤的演进过程:a)孔洞形成 b)孔洞连接 c)微观裂纹 d)宏观裂纹

评价材料抗蠕变性能的指标主要有:

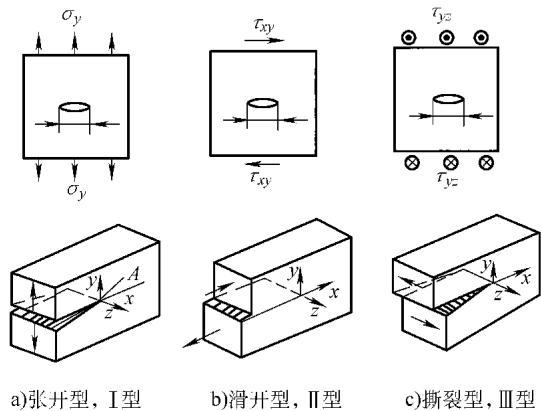

传统的强度理论基于连续、无缺陷的理想材料模型,无法解释含裂纹构件在远低于屈服强度的应力下发生脆性断裂的现象。断裂力学正是为了解决这一问题而生,它将材料视为含裂纹的实体,并定量描述裂纹的扩展行为。

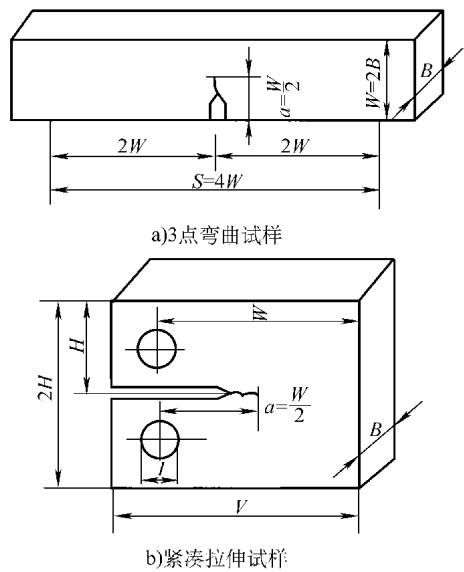

裂纹尖端的应力场强度可以用应力强度因子 (K) 来表征,它与外加应力σ和裂纹尺寸a有关 (K ≈ σ√πa)。裂纹的扩展有三种基本模式(如图8所示):张开型(I型)、滑开型(II型)和撕裂型(III型)。其中,I型裂纹最容易导致低应力脆断,工程上最为关注。

图8 裂纹扩展的三种类型

从静拉伸到疲劳、蠕变,再到断裂韧度,对金属材料力学性能的认知是一个从宏观到微观、从静态到动态、从理想介质到含缺陷体的不断深化的过程。准确掌握这些性能指标,是实现材料科学选材、优化结构设计和保障工程安全的关键所在。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价