在工业制造与质量控制领域,确保部件或系统的密封性是至关重要的一环。任何微小的泄漏都可能导致设备性能下降、介质损失,甚至引发严重的安全事故。气泡检漏法,作为一种历史悠久、直观且成本效益高的检测技术,至今仍在众多场景中扮演着不可或缺的角色。本文将系统梳理气泡检漏的核心技术分支,深入探讨其操作要点、适用边界,并解析如何从定性判断走向定量评估。

浸泡法是气泡检漏中最经典的应用形式,其基本逻辑是在被检件内外建立压差,并将其浸没于液体中,通过观察有无气泡逸出来判断泄漏。此方法尤其适用于那些在试验前已完成密封,且外形尺寸允许完全浸入试验容器的工件。

这是最常见的操作方式。首先,需为被检件安装好所有必要的工艺装备,如堵盖、接头等,而后通过充气管路向其内部充入气体,直至达到设计文件规定的压力值。随后,将工件缓缓浸入水槽,并将待检部位朝上,以便于观察。

真正的挑战在于分辨“真漏”与“假漏”。从漏孔中逸出的气泡,其产生位置固定,出泡速率均匀而稳定,这是真实泄漏的典型特征。反之,如果气泡位置不定、出泡断续不均,则很可能是假漏现象,通常由工件表面缝隙中残留的空气或附着的有机物在液体中放气所致。

检漏的灵敏度与内部压力直接相关。一个微小漏孔在0.2 MPa压力下可能毫无反应,但将压力提升至0.5 MPa时,或许就会显现出清晰的气泡。当然,压力值不能随意更改,必须严格遵循设计规范。为了提升检测的灵敏度,可以考虑选用表面张力更小的试验液体,或使用氢气、氦气这类分子量更小的气体进行充压。

对于一些没有预留充气口的全密封小型件,则可以采用一种变通方案:先将被检件置于压力罐中,用高压气体对其进行长时间“浸泡”,使气体通过潜在的漏孔渗入其内腔。取出后,迅速将其放入试验液中,内腔中压力较高的气体便会从漏孔处逸出,形成气泡。

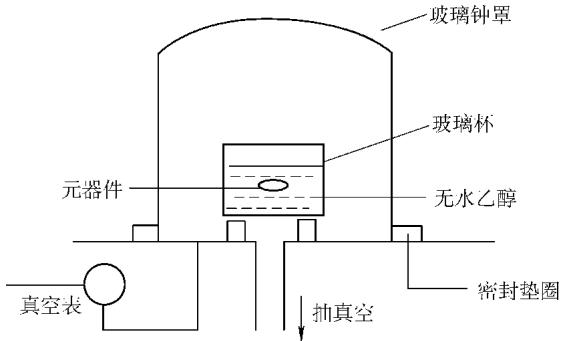

当被检件不适合或不允许从内部充气加压时,可以反其道而行之,利用真空产生压差。操作流程如 图1 所示:将被检件的开口处密封,放入一个真空检漏容器中,并注入酒精等液体,使其液面高出工件约5cm。接着,用真空泵对容器抽真空,使得被检件外部压力降低,其内部(通常为一个大气压)的气体便会通过漏孔向外泄漏,在酒精中形成气泡。

图1 抽真空气泡检漏法示意图

此方法的一个常见干扰源是酒精中溶解的气体在真空下释放,形成气泡,混淆视听。要解决这个问题,有两个行之有效的措施:一是在检漏前,对酒精预先抽真空处理,使其内部溶解的气体基本释放完毕;二是在检漏时,控制真空度不宜过高,将压力维持在30~50 kPa即可。实践证明,这些方法能有效减少背景气泡的干扰。

该方法是电子元器件粗检漏的常用手段,主要利用热胀冷缩或相变原理来放大泄漏效应。它包含两种具体做法:

(1) 氟油高温液体法

将高沸点的FC-43氟油加热至指定温度(通常为(125±5)°C,对晶体管则为100°C),然后将被检元器件浸入热氟油中,浸没深度大于50mm,持续观察至少1分钟。如果观察到有连续或单个大气泡从元器件中冒出,则判定为不合格。此法要求环境光线充足且无反射光干扰,但不适用于内腔体积过小的元器件。其原理基于理想气体状态方程:当元器件从常温进入125°C的热油中,温差近100°C,其内部(通常在常压下封装)压力会升至约1.3个大气压。若存在较大漏孔,增压的气体便会逸出。据资料显示,此法的最小可检漏率约为 100 Pa·cm³/s。

(2) 氟油加压高温液体法

这是一种灵敏度更高的技术。首先,将被检元器件放入加压容器,抽真空至600 Pa以下并保持30分钟。接着在真空下注入低沸点氟油(如F113)淹没工件,再用氮气对容器加压(压力2~7 atm,时间1~24 h不等)。加压完成后,缓慢卸压,取出工件干燥后,浸入已加热到125°C的FC-43氟油中观察。若有连续小气泡或个别大气泡冒出,则为不合格。

其检漏机理更为巧妙:加压步骤会迫使低沸点的F113液体通过漏孔进入元器件内腔。当工件浸入高温氟油中,内腔的F113因受热(其沸点约50°C)而迅速汽化,体积急剧膨胀,导致内腔压力大幅升高,从而能够从更微小的漏孔中挤出气体形成气泡。这种相变带来的压力增益效应,使其最小可检漏率能达到 1 Pa·cm³/s甚至更低。

进行热槽法检测时,必须警惕大漏孔可能导致热油飞溅伤人,同时操作人员应在设有排风装置的环境下工作,以防范氟油在高温下分解产生的有毒物质。

对于那些体积庞大、不便浸泡的设备,如管路系统、压力容器、大型泵体等,涂刷液体法提供了一种灵活的替代方案。该方法过去常被称为“皂泡法”,但鉴于现在使用的显示液已不限于肥皂水,故“涂刷液体法”是更准确的称谓。

对被检系统充压后,在可能泄漏的部位(如焊缝、法兰连接处)涂刷显示液,观察是否产生气泡。涂刷时动作要轻缓,避免液体自身夹带气泡。对于法兰盘这类连接件,必须将法兰间的所有缝隙完全覆盖,否则泄漏的气体可能从其他未涂覆的路径逃逸,造成漏检。一个关键的操作要点是:务必在充压完成后再涂刷显示液,以防液体提前堵塞了微小的漏孔。

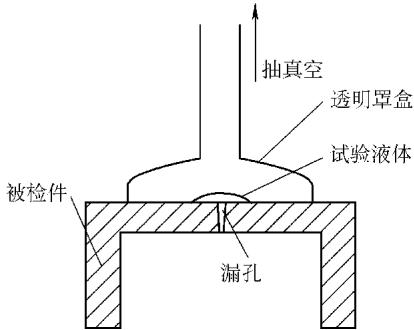

当工件不允许内部加压时,可借助真空罩盒进行局部检测,如 图2 所示。在待检部位涂上显示液,然后用带有密封垫的透明真空罩盒覆盖其上,对罩盒内部抽真空。如果被检件存在漏孔,其内部的气体会在压差作用下逸出,在显示液中形成气泡。与浸泡法抽真空同理,真空度不宜过高(30~50 kPa为宜),以防止显示液自身沸腾或释气产生干扰。

图2 真空涂刷液体法检漏示意图

这些检测方法的选择与实施,需要深厚的理论知识和丰富的实践经验。特别是对于高灵敏度或复杂结构的检测,操作的规范性、环境的控制以及结果的判读都直接影响最终质量。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测气密性检测,可靠准确。欢迎沟通交流,电话19939716636

气泡检漏本质上是一种粗检漏,多数情况下用于“有”或“无”的定性判断。但它并非不能定量。在特定条件下,我们同样可以通过气泡来估算泄漏的严重程度。

通过观察气泡的直径和形成速率,可以估算出漏率。假设示漏气体为空气,其漏率 Qᵢ 可通过以下公式计算:

Qᵢ = (n/6)πD³p_F

其中:

Qᵢ: 在压力 pₜ 下对示漏气体 i 的漏率 (Pa·m³/s)D: 气泡的直径 (m)n: 气泡形成速率 (s⁻¹)p_F: 示漏液体表面的大气压力 (Pa)下表展示了在标准状态下,空气泄漏时冒泡间隔时间与气泡尺寸、漏率之间的对应关系,为现场快速评估提供了参考。

表1 冒泡间隔时间与气泡尺寸、漏率的关系

| 漏率/(Pa·m³/s) | 1×10⁻¹ | 1×10⁻² | 1×10⁻³ | 1×10⁻⁴ | 1×10⁻⁵ | 1×10⁻⁶ | 1×10⁻⁷ | 1×10⁻⁸ |

|---|---|---|---|---|---|---|---|---|

| 冒泡间隔时间/s | ||||||||

| φ1mm气泡 | — | — | 0.05 | 0.5 | 5.2 | 52 | 524 | 5236 (1.45h) |

| φ2mm气泡 | — | 0.04 | 0.4 | 4.2 | 42 | 419 | 4189 (1.16h) | 41888 (11.6h) |

| φ3mm气泡 | — | 0.14 | 1.4 | 14.1 | 141 | 1414 (0.4h) | 14137 (3.9h) | 141372 (39.3h) |

| 1cm³气泡 | 1 | 10 | 100 | 1000 (0.28h) | 10⁴ (2.78h) | 10⁵ (27.8h) | 10⁶ (11.6d) | 10⁷ (116d) |

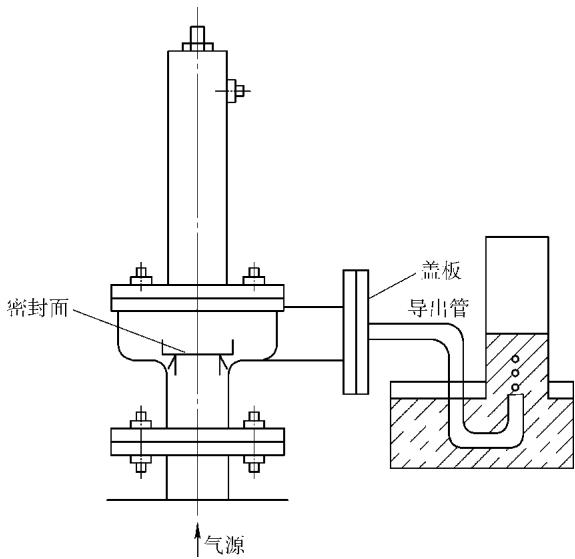

这是一种更为直接的定量方法,如 图3 所示。当在液体中发现泄漏点后,将一个带有体积刻度的集气容器倒扣在泄漏点上方,收集所有逸出的气体。通过记录在特定时间 t 内收集到的气体体积 V,即可计算出漏率 Q:

Q = pV / t

其中:

Q: 被检件漏率 (Pa·m³/s)p: 当地大气压 (Pa)V: 收集到的气体体积 (m³)t: 积累时间 (s)

图3 排液集气法示意图

为确保检测结果的准确性和操作的安全性,以下几点操作纪律必须严格遵守:

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价