扫描声学显微镜(Scanning Acoustic Microscope, SAM)作为一种强大的无损检测与材料表征工具,它利用高频超声波穿透不透明材料的能力,为我们揭示样品表面及内部的微观结构、弹性特性与缺陷信息。不同于依赖光或电子束的传统显微技术,SAM能够“透视”到光学显微镜无法企及的深度,并对材料的力学性能变化极为敏感。其工作模式灵活多样,主要包括单声束焦平面成像、双声束成像、空间域分析、频率域分析、兰姆波检测和瑞利波检测等。

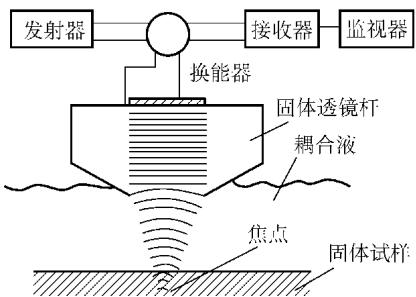

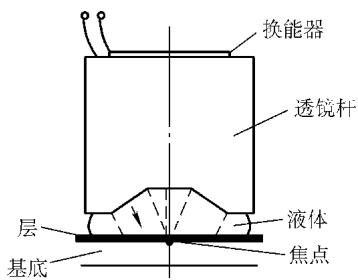

单声束焦平面成像是SAM最基础也最直观的工作模式。其核心过程可以分解为几个步骤(如图1所示):

图1 SAM的焦平面成像示意图

图1 SAM的焦平面成像示意图

该模式的典型工作频率在100 ~ 400 MHz之间,能够提供样品表面及近表面的高分辨率图像。当需要探测更深层的结构时,可采用孔径角稍大、频率范围在25 ~ 100 MHz的声透镜,这种工作方式也被称为C扫描声学显微术(C-SAM)。为避免在样品表面激励出干扰成像的瑞利波,焦平面成像通常采用孔径角较小的声透镜,并主要利用纵波信息。

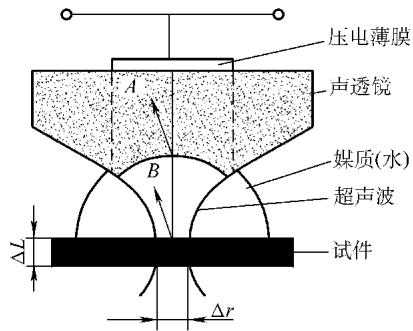

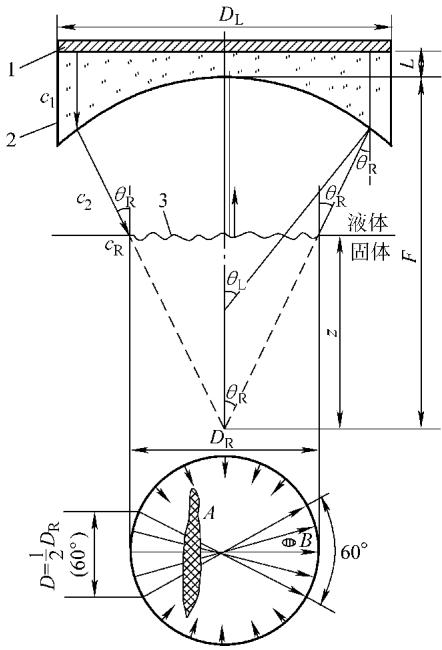

评价SAM性能的关键指标是分辨率,它分为方位分辨率(Δr)和深度分辨率(ΔL)。对于球面聚焦声束(如图2),这两者可近似表示为:

Δr = λF ΔL = 2λF²

其中,λ是声波在耦合介质中的波长,F是声透镜的f数(焦距与透镜口径之比)。

图2 声透镜分辨率的定义

图2 声透镜分辨率的定义

从公式可以看出,深度分辨率对F数更为敏感。例如,在1 GHz的工作频率下,水中声波波长λ约为1.5 μm。对于一个F=0.7的声透镜,其方位分辨率Δr可达1 μm,而深度分辨率ΔL却为1.5 μm。显然,单纯依赖幅度的成像方式,其深度分辨能力弱于方位分辨能力。

如何提升深度分辨率?研究人员开发了干涉法。该方法将从样品焦点反射的声束(图2中声束B)与一个参考声束(如从声透镜与耦合液界面反射的声束A)进行干涉。通过分析干涉信号,可以更精确地确定焦点的深度信息。在上述1 GHz、F=0.7的条件下,干涉法可将深度分辨率从1.5 μm提升至0.3 μm,改善幅度高达5倍。

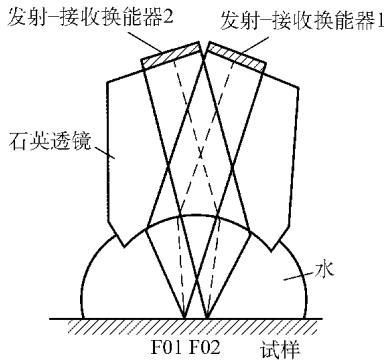

单声束成像的图像对比度主要源于反射信号的幅度,丢失了相位信息。而相位信息往往蕴含着更丰富的材料特性。双声束成像技术(图3)正是为了弥补这一不足。

图3 双声束声透镜的示意图

图3 双声束声透镜的示意图

它采用一个特殊的声透镜,其背面有两个微小倾角的平面,每个平面上都制作了一个换能器。两个换能器被相干的脉冲分别激励,产生两束声波,经过透镜聚焦在样品上两个相邻的探测点。

反射回波被各自的换能器接收后,可以通过两种方式处理:

通过光栅扫描,即可获得高对比度的幅度差或相位差图像。这种差分检测方式能够有效放大样品上微小的反射率或声速变化,对于观察细微结构差异极具优势。在近1 GHz频率下,其分辨率可接近1 μm。

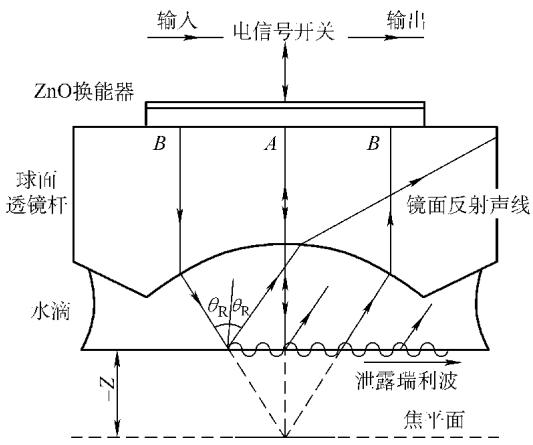

V(Z)曲线是一种强大的定量分析技术,它将材料的局部弹性特性转化为一条特征曲线。其测量过程如图4所示:使用一个大孔径角的声透镜,在保持x-y坐标不变的情况下,沿z轴(垂直于样品表面)方向移动声透镜,使其焦点从样品表面上方逐渐深入到样品内部。在此过程中,连续记录换能器输出信号的电压幅度V随离焦距离Z的变化,便得到V(Z)曲线。

图4 确定V(Z)曲线的示意图

图4 确定V(Z)曲线的示意图

图5 从玻璃上获得的V(Z)曲线(频率f = 30 MHz)

图5 从玻璃上获得的V(Z)曲线(频率f = 30 MHz)

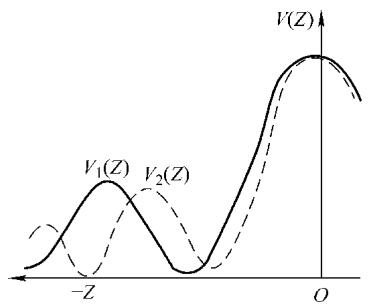

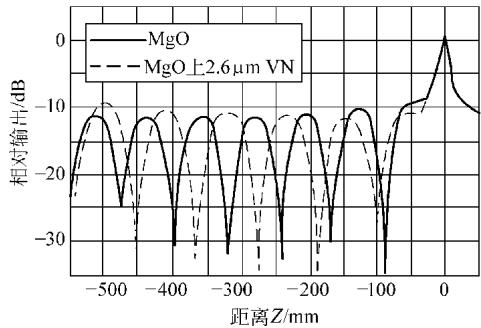

V(Z)曲线通常呈现出周期性的振荡(如图5)。这种振荡并非噪声,而是源于两种声波的干涉:一是直接从样品表面镜面反射的声束(图4中声束A),二是在液-固界面以特定瑞利临界角θR入射,激发了沿样品表面传播的泄漏瑞利波(Leaky Rayleigh Wave),该波在传播过程中会不断将能量泄漏回耦合液,并被声透镜接收(图4中声束B)。

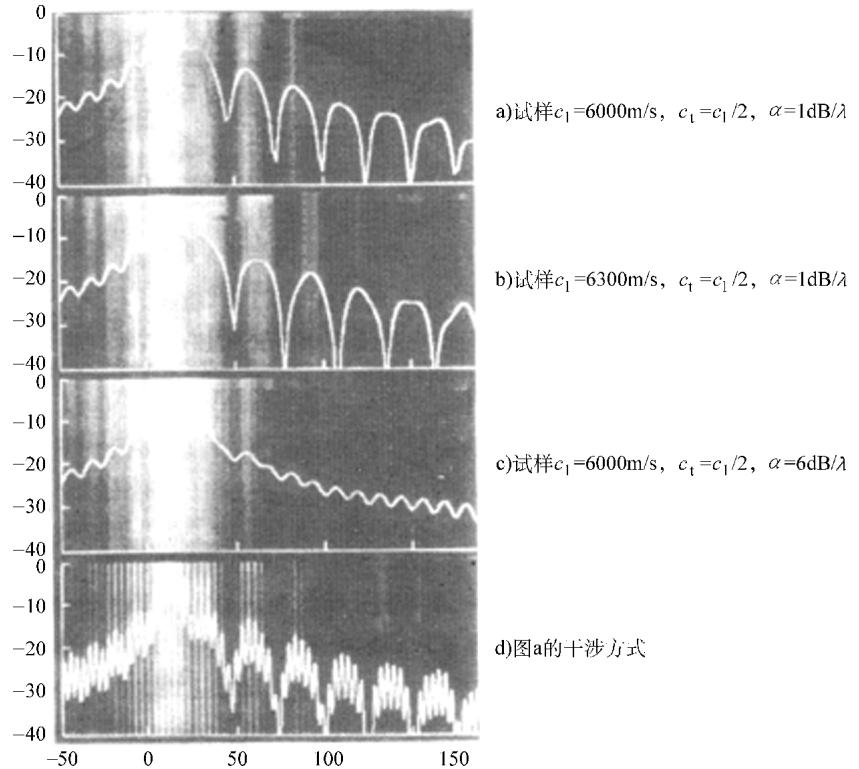

图6 表面力学性能不同的试样的V(Z)表征(c₁—纵波声速,c₁—横波声速,α—衰减值)

图6 表面力学性能不同的试样的V(Z)表征(c₁—纵波声速,c₁—横波声速,α—衰减值)

V(Z)曲线的形态对材料的表面力学性能(如声速、衰减)极为敏感(如图6)。其振荡的周期ΔZ与瑞利波的传播特性直接相关,可以通过下式计算:

ΔZ = (1/f) * [cW / (2 - 2cosθR)]

通过实验测量得到ΔZ,结合已知的超声频率f和耦合液声速cW,便可反算出瑞利波临界角θR,进而精确计算出材料表面的瑞利波声速cR:

cR = cW / √[1 - (1 - cW / (2fΔZ))²]

由于瑞利波声速与材料的弹性模量、剪切模量和泊松比等密切相关,因此V(Z)曲线成为了一种无损、定点、定量表征材料表面弹性的有力工具。

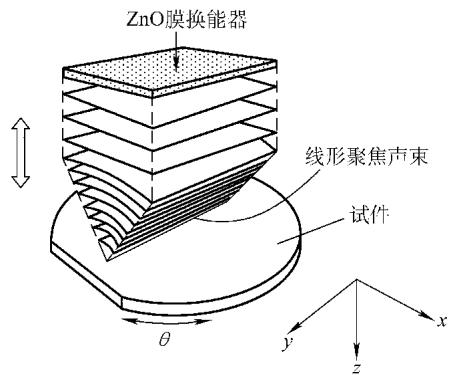

当使用球面透镜时,测量到的是样品表面各个方向弹性性能的平均值。若要研究材料的各向异性(如残余应力、晶体取向),则可以采用线聚焦声透镜(图7),它将声束聚焦成一条直线,能够对特定方向的弹性性能进行测量。

图7 直线形聚焦声束

图7 直线形聚焦声束

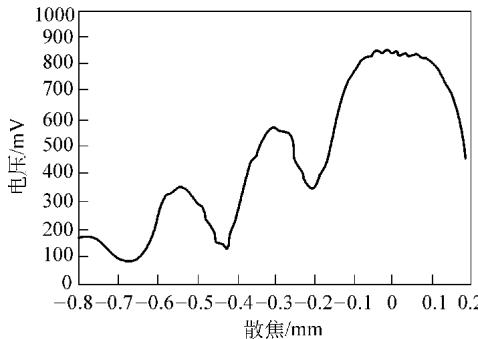

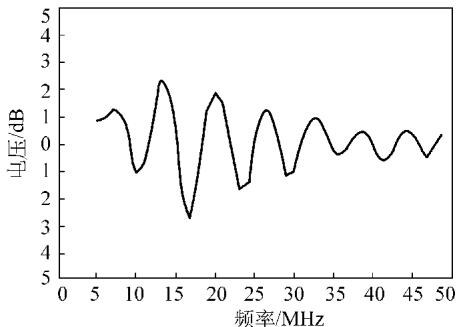

V(f)分析是V(Z)分析的一种变体。从物理上看,离焦距离z和频率f在声束相位中扮演着相似的角色。因此,我们可以在固定离焦距离z的情况下,通过改变超声工作频率f来记录换能器的输出电压V,从而获得V(f)曲线(如图8)。

图8 散焦距离z = -1 mm时玻璃的V(f)曲线

图8 散焦距离z = -1 mm时玻璃的V(f)曲线

V(f)曲线同样呈现周期性振荡,其振荡周期Δf与V(Z)曲线的ΔZ存在对应关系:

Δf = (1/z) * [cW / (2 - 2cosθR)]

相比V(Z)分析,V(f)分析有两个主要优点:

对于薄板或多层结构材料,常规的球面透镜会同时激励起多种模式的泄漏波,导致信号混杂,难以解析。兰姆波透镜(图9)为此应运而生。

图9 兰姆波声透镜的几何形状

图9 兰姆波声透镜的几何形状

这种特殊设计的透镜能够以一个固定的入射角将声束聚焦到样品上。由于在特定材料中,激励某种兰姆波模式的临界角与频率相关,因此通过精确选择与该入射角匹配的工作频率,就可以选择性地激励起单一模式的兰姆波。这种模式选择性大大提高了模转换效率和信噪比。其V(f)曲线上,不同模式的兰姆波会以清晰的峰值形式出现,而这些峰值的位置对各层材料的弹性常数、厚度以及界面结合质量都极为敏感。

瑞利波检测模式专门用于高效探测表面及近表面开口裂纹。如图10所示,其声透镜设计巧妙,可以使一部分声线以瑞利临界角θR入射到样品表面,从而高效地将纵波能量转换为沿表面传播的瑞利波。

图10 瑞利波检测

图10 瑞利波检测

由于换能器是圆形的,声线会聚成一个圆锥,与样品表面相交形成一个入射圆环。瑞利波从这个圆环的整个圆周向中心汇聚,穿过中心区域后,在对面的圆环处再模式转换为纵波,被换能器的另一侧接收。

这种360°汇聚的检测方式有一个显著优点:任何阻断瑞利波传播路径的表面裂纹,无论其走向如何,都会导致接收信号幅度的大幅下降。例如,图10中的缺陷A,只要其位于入射圆内,就会阻断大量瑞利波,信号衰减明显。因此,该方法对各种取向的表面裂纹都具有近乎相同的检出概率,对于承受高应力、易产生疲劳裂纹的构件表面检测尤为重要。

一套高性能的SAM系统,除了常规的脉冲发射/接收、信号处理和图像显示单元,其核心在于三大关键部件:

高频压电换能器:为了实现GHz级别的超高频工作,通常在声透镜的入射平面上,通过溅射工艺沉积一层微米级的ZnO(氧化锌)压电薄膜。这层薄膜不仅要耐高压、灵敏度高,其结晶的C轴取向必须严格垂直于基底(偏差在±2°以内),以确保产生纯净的纵波,避免不必要的横波干扰。其机电耦合系数Kt通常要求在0.2~0.25之间。

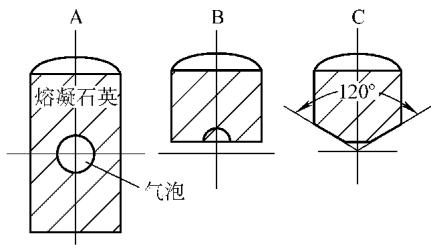

声透镜:声透镜材料选用声衰减极低的单晶蓝宝石或熔凝石英。其挑战在于微小半球形凹面的精密加工。为达到高分辨率,焦距必须很短,例如在1 GHz频率下,透镜口径仅约150 μm。一种巧妙的加工方法是利用熔凝石英原料中残留气体形成的气泡。这些气泡在表面张力作用下形成完美的球形,其表面光滑度远超机械研磨水平。通过切割和研磨,就可以利用这些天然气泡制作出高质量的微型声透镜(如图11)。

图11 声透镜的加工程序

图11 声透镜的加工程序

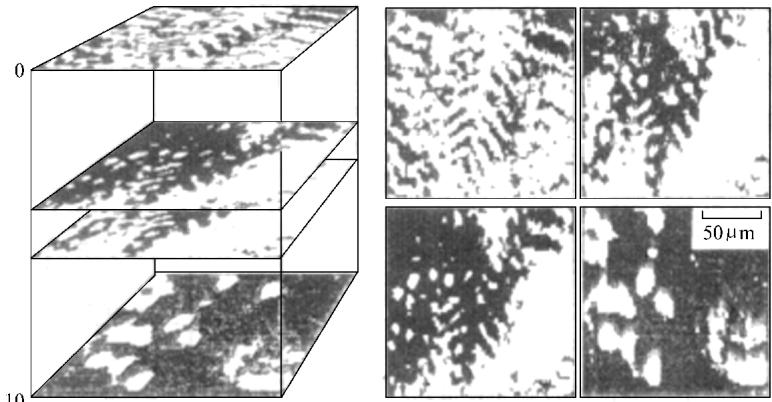

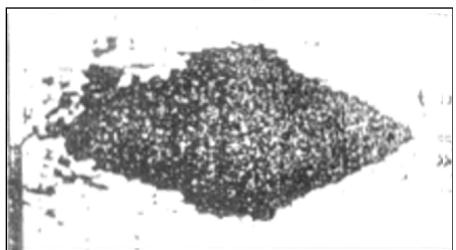

图12 用SAM对铁板上镀锌层作三维观察

图12 用SAM对铁板上镀锌层作三维观察

图13 树脂基复合材料中冲击损伤的SLAM图像(频率:100 MHz)

图13 树脂基复合材料中冲击损伤的SLAM图像(频率:100 MHz)

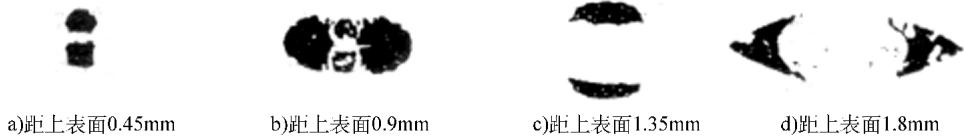

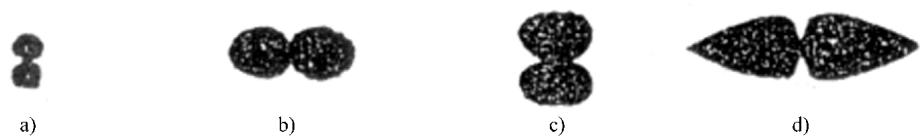

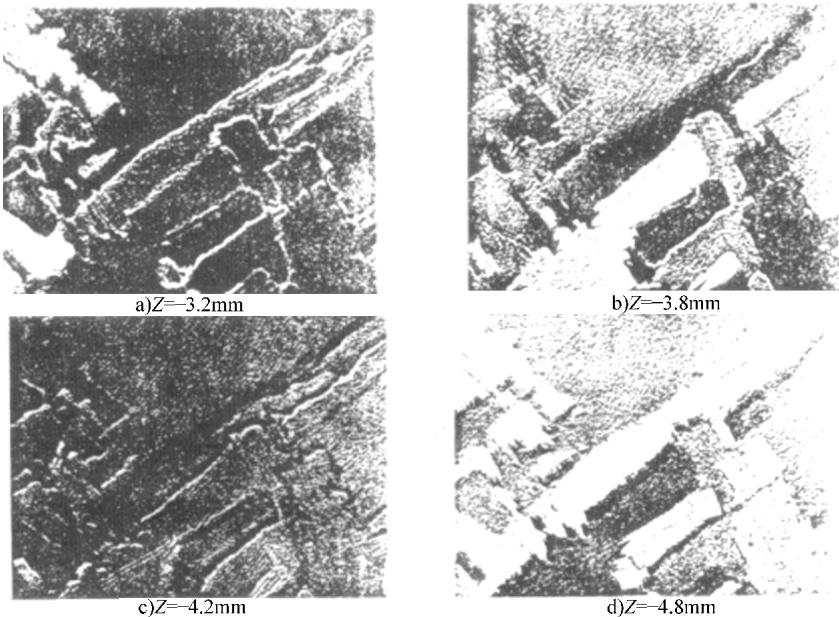

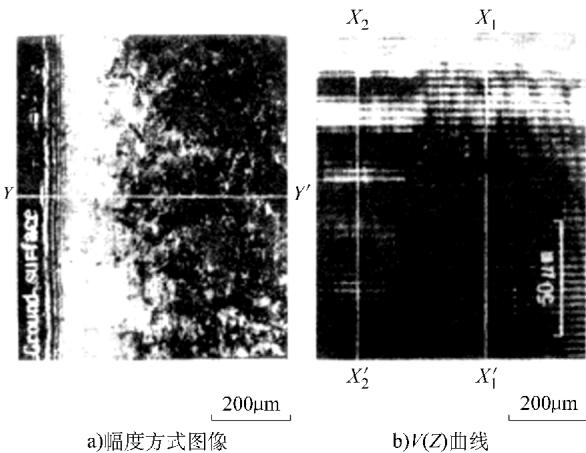

为了精确定位损伤,研究人员使用10 MHz的焦平面成像技术,将焦点分别对准不同铺层之间的界面进行扫描。图14展示了四个不同界面处的分层图像,清晰可见分层损伤的形状沿其下方铺层的纤维方向扩展。将这些分层图像进行分析合成(图15),可以准确定量每个界面的损伤面积。

图14 复合材料每一界面分层的SAM图像(频率 f = 10 MHz)

图14 复合材料每一界面分层的SAM图像(频率 f = 10 MHz)

图15 图14所示图像的重建

图15 图14所示图像的重建

为了验证其准确性,研究人员用X射线照相法进行了对比(图16)。从表1可见,两种方法测得的分层面积高度吻合。进一步的研究(表2)表明,总分层面积与冲击能量成正比。这些定量数据为评估复合材料冲击后的剩余强度提供了关键依据。

图16 同一受冲击复合材料试样的X射线检测照片

图16 同一受冲击复合材料试样的X射线检测照片

表1 用扫描声显微镜和X射线测得分层面积的比较(单位:mm²)

| 界面 | 扫描声显微术 | X射线 |

|---|---|---|

| 第一界面 | 43 | 45 |

| 第二界面 | 172 | 171 |

| 第三界面 | 184 | 182 |

| 第四界面 | 326 | 328 |

| 总共 | 725 | 726 |

表2 不同试样分层面积比较(单位:mm²)

| 界面 | B3 | B4 | C3 | C4 |

|---|---|---|---|---|

| 第一界面 | 0.68 | 0.61 | 0.16 | 0.20 |

| 第二界面 | 2.15 | 2.89 | 1.38 | 1.77 |

| 第三界面 | 2.70 | 4.21 | 1.39 | 1.92 |

| 第四界面 | 4.83 | 7.51 | 1.45 | 1.87 |

| 第五界面 | — | — | 1.77 | 2.89 |

| 第六界面 | — | — | 2.95 | 5.29 |

| 总面积 | 10.36 | 15.22 | 9.10 | 13.94 |

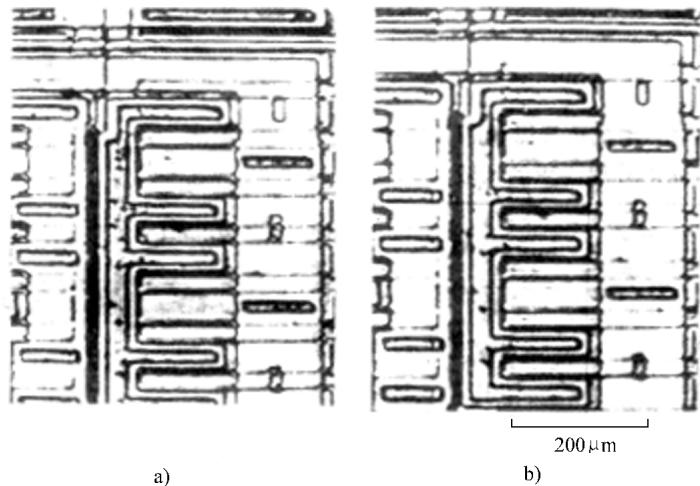

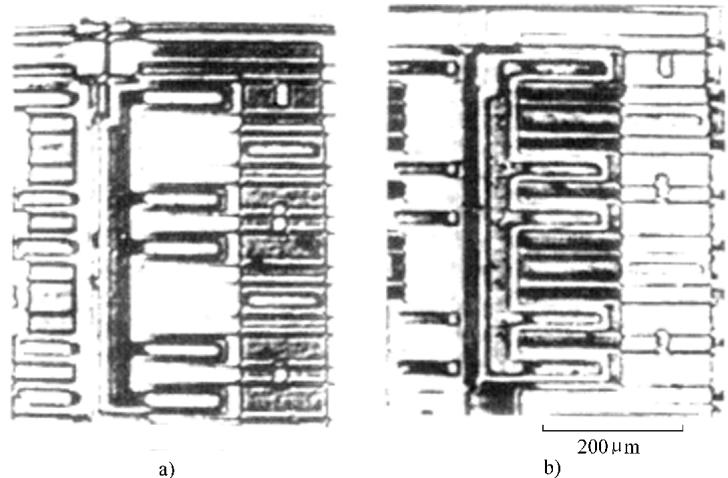

图17 半导体器件的SAM幅度方式观察(频率:450MHz)

图17 半导体器件的SAM幅度方式观察(频率:450MHz)

图18 半导体器件的SAM干涉方式观察(频率:450MHz)

图18 半导体器件的SAM干涉方式观察(频率:450MHz)

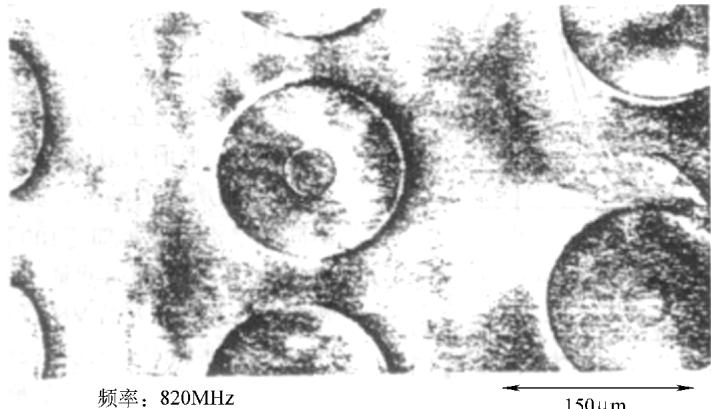

图19展示了用820 MHz双声束SAM在SiC纤维增强钛基复合材料上获得的相位图像。图像对比度高,噪声低。当扫描探头从基体移动到纤维时,边缘呈现亮色;反之,从纤维移向基体时,边缘则为暗色。这种对比度的反转,精确地揭示了由于SiC纤维与钛基体硬度差异,在样品制备(磨平)过程中产生的纤维部位微小的凸起或凹陷形貌。

图19 在SiC纤维增强Ti基复合材料上的双声束扫描声显微图像

图19 在SiC纤维增强Ti基复合材料上的双声束扫描声显微图像

图20 在多晶钛试样上,散焦距离不同时晶粒和晶界的对比(频率:f = 1.6 GHz)

图20 在多晶钛试样上,散焦距离不同时晶粒和晶界的对比(频率:f = 1.6 GHz)

图21 从不同弹性的表面所得的V(Z)曲线

图21 从不同弹性的表面所得的V(Z)曲线

图22 在(001)面上沿[100]方向测得的V(Z)曲线(频率 f = 225 MHz)

图22 在(001)面上沿[100]方向测得的V(Z)曲线(频率 f = 225 MHz)

要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料、半导体器件、金属材料,可靠准确。欢迎沟通交流,电话19939716636

图23 从被磨削材料侧面观察的SAM图像(频率 f = 200 MHz)

图23 从被磨削材料侧面观察的SAM图像(频率 f = 200 MHz)

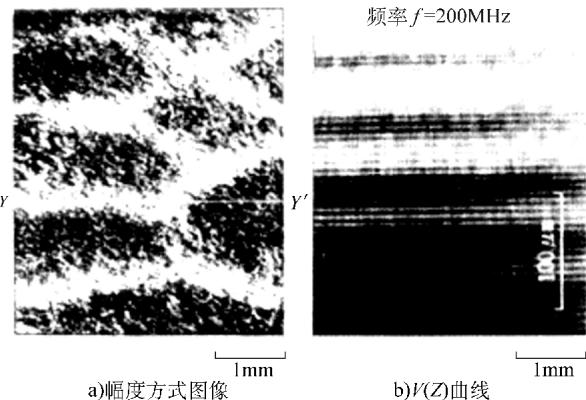

图24 从板研磨的磨削表面观察到的SAM图像(频率 f = 120 MHz)

图24 从板研磨的磨削表面观察到的SAM图像(频率 f = 120 MHz)

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价