在固体材料的无损检测(NDT)领域,除了我们熟知的纵波与横波等体波外,还存在一类能量主要约束在材料表面的特殊声波——声表面波。这类波的振幅随着离表面深度的增加而呈指数级衰减,使其对表面及近表面的微小不连续性极为敏感。早在1885年,瑞利勋爵(Lord Rayleigh)便从理论上预言了在半无限弹性体自由表面存在一种独特的表面波,后人便以其名字命名为“瑞利波”(Rayleigh Wave)。正是这一发现,为现代无损检测技术开辟了一条专门针对表面及亚表面缺陷的有效路径。

瑞利波是一种特殊的超声波传播形式,其能量高度集中在物体表面下方约一个波长的深度范围内。当瑞利波沿表面传播时,介质质点的运动并非单一的纵向或横向振动,而是两者的耦合,形成一个逆行的椭圆形轨迹。这种独特的运动模式使得瑞利波对表面开口或近表面缺陷(如裂纹、气孔、夹杂)的响应异常灵敏。

瑞利波的传播速度(cR)略低于材料的横波速度(ct),其具体数值与材料的泊松比(σ)密切相关。对于泊松比在 0 到 0.5 范围内的各向同性材料,其速度关系可由以下经验公式近似估算:

cR ≈ [(0.87 + 1.12σ) / (1 + σ)] * ct

以常见的钢材为例,其泊松比 σ ≈ 0.29,代入公式可得 cR ≈ 0.9ct。这个相对稳定的速度关系是瑞利波检测定量分析的基础。

值得注意的是,材料表面的几何形状会影响瑞利波的传播。在凸曲面上,其传播速度会略微增大;而在凹曲面上则会减小。不过,当曲面的曲率半径远大于波长(通常认为比值大于50)时,其速度基本与在平面上传播时无异。

瑞利波检测的核心原理在于“回波法”:当传播中的瑞利波遇到表面缺陷时,一部分能量会被缺陷反射,形成反射回波,并沿原路径返回被探头接收。通过分析回波信号的到达时间与幅度,即可实现对缺陷的定位与初步评估。

要有效利用瑞利波进行检测,首先需要掌握如何在被测工件表面高效地激发出这种波。工程实践中主要采用以下两种方法。

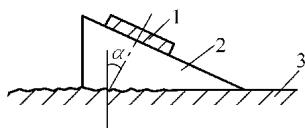

斜楔法是最为经典和广泛应用的瑞利波激励技术。其原理是利用模式转换,将压电晶片产生的纵波通过一个特定角度的声学楔块(通常为有机玻璃)斜入射到工件表面。当入射角 α 满足斯涅尔定律的特定条件时,入射的纵波能量能够最大效率地转换为沿工件表面传播的瑞利波。

图1 瑞利波的斜楔法激励示意图(1—压电晶片, 2—斜楔, 3—试件)

该临界角 α 的计算公式为:

sin α = cl / cR

其中,cl 是斜楔材料中的纵波速度,cR 是被测工件中的瑞利波速度。

举个实际例子,若采用有机玻璃制作斜楔(cl ≈ 2680 m/s)来检测钢材(cR ≈ 2950 m/s),计算可得最佳入射角 α 约为 65°。

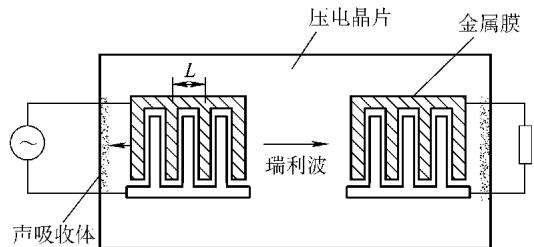

叉指换能器(Interdigital Transducer, IDT)是一种更为精密的瑞利波产生与接收器件。它通过在压电基片(如石英、铌酸锂,或是在非压电基片上溅射ZnO、PVDF等压电薄膜)表面沉积一层金属(如铝)制作成梳齿状的电极阵列。

图2 叉指换能器(IDT)结构示意图

当对叉指电极施加一个特定频率 f0 的交变电压时,若该频率满足 f0 = cR / L(其中 cR 为基片中的瑞利波速,L 为梳齿周期性间距),压电效应会在电极下方激发出沿前后两个方向传播的瑞利波。

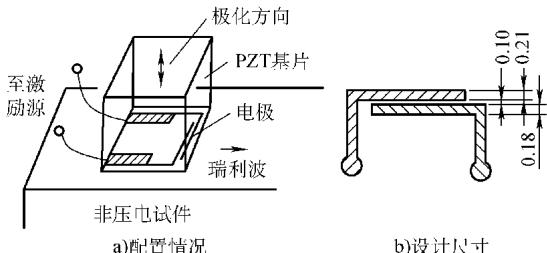

图3 用于无损检测的 1-10 MHz 叉指换能器实例

IDT的优势非常突出:

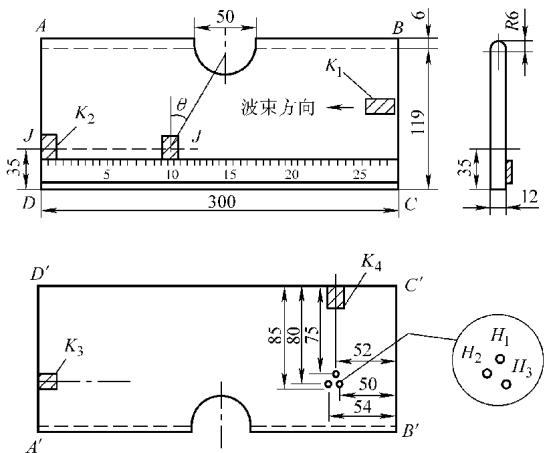

一个性能优良的瑞利波探头是获得准确检测结果的前提。通常需要使用专门设计的标准试块(如图4所示,表面粗糙度 Ra 1.6 μm)对探头的关键性能指标进行系统性测试。

图4 斜楔瑞利波探头性能测试试块

将探头置于 K1 位置,使其声束对准 AD 边并获得回波。随后,将探头缓慢后移,当回波幅度下降6dB时,探头晶片的中心大致位于 BC 线上。在探头侧面标记此位置,结合后续测得的声束轴线,即可精确确定声束的入射点。

将探头置于 K2 处,沿刻度尺移动,记录来自半圆槽反射回波的幅度变化。探头在不同位置 x 处对应的声束偏转角 θ 可通过几何关系计算:

tan θ = (150 - x) / 84

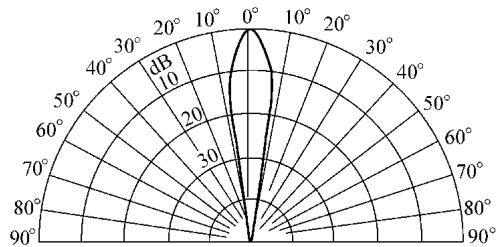

根据不同角度 θ 下的回波幅度,即可绘制出探头的声束指向性图(如图5),直观评估其主声束的能量集中度和旁瓣大小。

图5 4MHz斜楔瑞利波探头的声束图形示例

将探头置于 K3 位置,对准 H2 孔。首先调节仪器增益,使 H2 的最大回波幅度达到屏幕满刻度的一半。然后,将增益调至最大,再通过衰减器将回波幅度调回半满。此时衰减器引入的衰减量(dB值)即为探头的增益余量,可作为其探测灵敏度的一种量度。

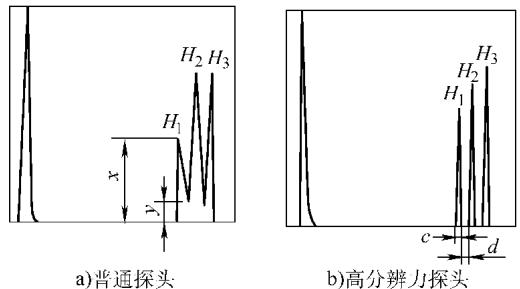

将探头置于 K4 处,观察来自 H1、H2、H3 三个孔的回波。

情况一(图6a):移动探头,当来自 H2 和 H3 的回波等高时,分辨力 R (mm) 可由下式计算,其中 x 和 y 是屏幕上测得的距离。 R = (d2 - d1) * x / (x - y) = 5x / (x - y)

情况二(图6b,高分辨力探头):当三个回波清晰可分时,分辨力 R 可由单个回波的宽度 c 和相邻回波间距 d 计算。 R = 5c / (c + d) 此时,回波脉冲宽度 c 越小,分辨力越好。

图6 利用测试试块测定探头分辨力的波形图

这些系统性的性能标定工作,确保了检测的重复性和可靠性,是质量控制体系中不可或缺的一环。要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测,可靠准确。欢迎沟通交流,电话19939716636

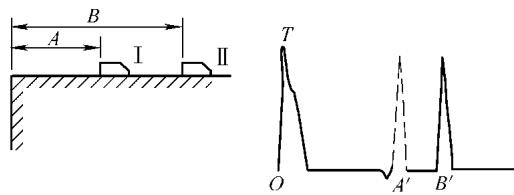

在现场检测时,考虑到试件与标准试块在材质、加工状态上的差异,时间基线的标定最好直接在被测工件上进行。如图7所示,可将探头对准工件的某个棱边,移动探头(从位置I到II),屏幕上的回波也会相应移动(从A’到B’)。探头移动的物理距离与屏幕上回波移动的距离成正比,由此可建立起声程与时间的对应关系,用于缺陷定位。

图7 在工件上直接进行时间基线标定

检测灵敏度的调整,则依赖于与被测件材质、表面状态和加工工艺完全相同的人工缺陷对比试块,以确保检测标准的一致性。

瑞利波检测的成败,很大程度上取决于对各种影响因素的理解与控制。下表总结了主要的影响因素及其作用机制。

表1 影响瑞利波传播及缺陷检测的诸因素

| 因素 | 影响 |

|---|---|

| 耦合剂(油层/油滴) | 过厚的油层会因瑞利波垂直分量的辐射而导致能量衰减。单个油滴甚至可能产生伪反射信号。应擦去多余油层,仅保留极薄油膜。 |

| 表面粗糙度 | 粗糙表面不仅影响声耦合,更会在传播中引起声散射,造成信号衰减和噪声增加。对表面光洁度要求较高。 |

| 表面附着物 | 油污、锈蚀层或任何与表面接触的物体都会对瑞利波产生强烈的衰减作用。检测前必须清理干净,露出金属光泽。 |

| 材料晶粒度 | 粗大晶粒会散射瑞利波,当晶粒尺寸与波长可比拟时,衰减作用尤为显著。 |

| 材料厚度 | 当材料厚度小于两倍波长时,瑞利波会向兰姆波(Lamb Wave)转化,能量衰减显著增加。 |

| 材料表面曲率 | 凸面使波速增大,凹面使波速减小并增加衰减。 |

| 缺陷埋深 | 瑞利波能量集中于表面,因此对表面开口缺陷最敏感。当缺陷埋深超过两倍波长时,已极难发现。 |

| 缺陷形状 | 尖锐的棱角(如裂纹尖端)反射能力强。而光滑过渡的几何特征(如曲率半径大于五个波长的圆角)则可能让瑞利波“绕过”而不产生明显反射。 |

为获得高信噪比,检测频率通常选用 5MHz 左右。耦合剂推荐使用甘油或黏度较高的润滑油,以防流淌干扰传播路径。一个非常实用的小技巧是:当屏幕上出现可疑回波时,可以用沾油的手指在探头前方的传播路径上轻轻按压。如果回波信号立即大幅衰减或消失,说明反射源就在手指按压的位置,这有助于快速区分缺陷信号与来自结构棱边的几何反射信号。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价