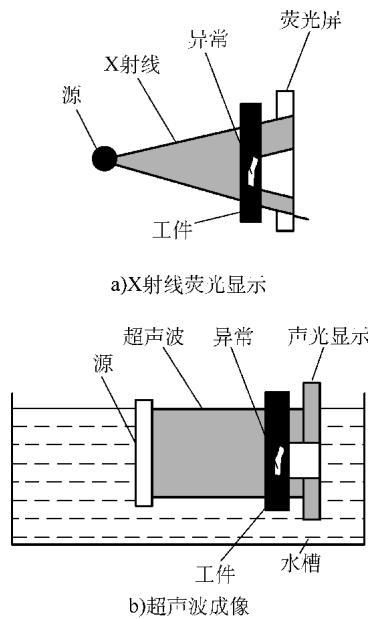

声成像检测技术的概念,可以类比于从X射线实时成像中获得的灵感——它仿佛是X射线实时成像技术在超声波领域的一次延伸和拓展。其核心方法是将穿透工件的超声波能量信号,通过一个特殊的检测屏直接转化为一幅可见的实时图像。这种“全场”成像能力,使得它能够像拍照片一样,快速识别出工件内部可能存在的不连续性缺陷。

这种方法的巨大优势在于效率。一旦通过声图像快速定位了异常区域,检测人员就可以集中精力,仅对该区域采用传统的、更耗时的逐点超声扫描技术进行精细分析,从而做出接收或拒收的判定。这种“粗筛”与“精检”相结合的策略,极大地提升了检测工作的整体生产率。

声成像的另一个特点是其对复杂几何形状工件的适应性。如同实时射线成像一样,它允许从不同投影角度对被检工件进行成像,这为曲面或外形复杂的零部件进行超声波检测开辟了新的可能。

图1 X射线荧光显示与超声波成像间的类比

声成像系统的运作流程可以这样理解:首先,一个声源发射出超声波场,对被检测的目标进行“照射”。当声波穿透目标时,如果遇到材料内部的异常(如裂纹、夹杂、孔洞等),声波的传播会受到干扰,发生吸收、反射、折射或散射。最终,携带着工件内部结构信息的透射声波,形成了一幅“声影”投影。这幅无形的声影投射到一个对声波敏感的液晶检测屏上,被即时转换成一幅可在偏振光下观察到的可见光图像。

要获得一幅高质量的声成像图像,工程技术人员必须对三个核心参数有深刻的理解和控制:几何分辨力、对比分辨力(或称灰度分辨力)以及屏横向分辨力。

几何分辨力,通俗地讲,就是声图像能否在检测屏上清晰、准确地描绘出缺陷的轮廓。这个能力很大程度上取决于一个物理现象:衍射。

当超声波遇到一个障碍物(即缺陷)时,它会像水波绕过石头一样发生衍射。如果检测屏离缺陷非常近,那么由平面波形成的缺陷“阴影”会非常清晰,其边缘几乎不受衍射现象的影响。然而,随着缺陷到检测屏的距离(L)增加,近场衍射(菲涅尔衍射)效应会变得越来越显著,在阴影边缘产生复杂的干涉条纹,虽然缺陷的轮廓依然可辨,但图像质量开始下降。

当这个距离进一步增加到远场范围时,远场衍射(夫琅和费衍射)将占据主导,衍射效应会使图像严重失真,最终形成的图像与缺陷的实际形状几乎没有相似之处。

根据经典的波衍射理论,远场衍射发生在以下条件:

L > D²/λ

其中,L 是缺陷到检测屏的距离,D 是缺陷的尺寸,λ 是超声波的波长。

为了获得足够好的几何分辨力,必须确保检测距离L远小于远场衍射发生的距离。在工程实践中,一个行之有效的经验法则是,将L控制在缺陷近场长度(Lnf)的四分之一以内:

L ≤ Lnf = (1/4) * (D²/λ)

遵循这一原则,就能有效抑制衍射带来的模糊效应,确保缺陷的轮廓得以锐利呈现。

声成像产生的阴影图,本质上是一幅反映材料内部声衰减差异的分布图。因此,一个缺陷能否被清晰地“看见”,其对比度取决于两个层面:

影响这两点的因素是多方面的,涉及超声波频率、缺陷和工件的声学特性,以及检测屏的声-光转换性能。

(1)频率的选择

要让一个缺陷形成清晰的图像,缺陷的尺寸必须显著大于超声波的波长。如果缺陷太小,声波会轻易地“绕过”它发生衍射,而无法形成有足够对比度的阴影。通常,一个经验准则是缺陷尺寸D应约为波长的10倍(D ≈ 10λ)。同时,工件的厚度T也应与缺陷的近场长度大致相当(T ≈ Lnf),这样才能保证工件内任何深度的缺陷都有可能被检测到。

(2)缺陷的超声波特性

声对比度的产生,源于缺陷区域对超声波的响应与基体材料不同。例如,均匀材料中的一个气孔,由于气体与固体材料之间巨大的声阻抗失配,会强烈地反射入射声波,从而在图像上形成高对比度的暗区。反之,如果缺陷是声学性质与基体相近的外来夹杂物(比如,塑料增强复合材料中的聚乙烯对苯二甲酸夹杂),其声阻抗差异可能很小,产生的声对比度也就很弱。

声对比度(CA)可以定量地定义为,缺陷图像区域的声波强度(ID)与周围正常材料图像区域的声波强度(IN)之比:

CA = ID / IN

(3)被检工件的超声波特性

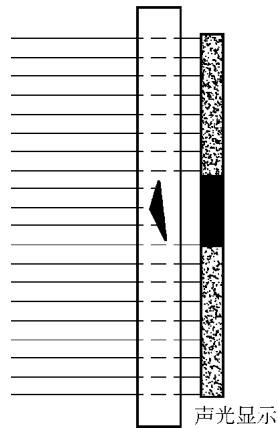

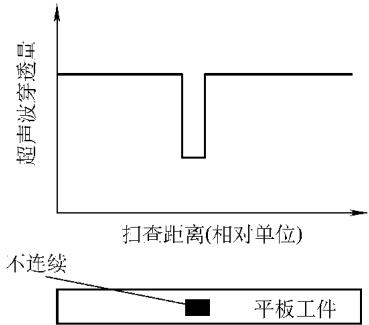

当超声波穿过浸在水中的工件时,其能量会因反射、折射、散射和吸收而衰减。对于像平板这样的平面工件,采用一束垂直入射的平行声束即可获得理想的声学照射(如图2所示)。水与工件界面的能量反射量取决于两者声阻抗的匹配程度,但只要工件本身材质均匀,其内部的声衰减也会相对均匀。在这种均匀的背景下,任何不连续缺陷的存在都会因其额外的声衰减而凸显出来,形成可识别的对比(如图3)。

图2 平行超声波束为检测平板工件提供适用的声照射

图3 超声波穿过平板工件的传输示意图

然而,对于具有凹面或复杂几何形状的工件,平行声束就不再适用。如图4a所示,当声束以超过临界角的角度入射到水-工件界面时,会发生全反射,导致声能无法穿透工件,从而无法形成有效的图像。这个问题可以通过使用发散声束来解决(如图4b)。发散声源可以确保总有部分声束能以接近垂直的角度入射到曲面上。当然,这种方法会引入投影偏差导致的几何形状失真,但考虑到声成像主要用作缺陷的快速筛选,这种失真通常是可以接受的。

a) 由于水-工件界面的强折射,平行声束不适用

a) 由于水-工件界面的强折射,平行声束不适用

b) 发散声源为凹面工件提供足够的超声波穿透

图4 凹面工件的声束折射问题与解决方案

(4)检测屏的声-光特性

检测屏(也称声-光转换器)最终呈现的光学对比度,不仅取决于入射的声学对比度,还依赖于其自身的声-光转换曲线(如图5)。这条曲线描述了入射声强与输出光通量之间的关系。曲线的斜率决定了多大的声强变化能转换成多大的亮度变化。工业级的检测屏通常提供多种规格,以适应不同检测项目对灵敏度的需求。

图5 声-光转换曲线

图5 声-光转换曲线

绝大多数检测屏的物理机理基于液晶材料的双折射效应。在一种典型的设计中,液晶分子在初始状态下相互平行排列,并垂直于屏的基板(如图6a)。此时,整个屏在偏振光下观察呈现均匀的暗场(如图7a)。

图6 超声波导致液晶分子重新取向

当超声波能量作用于屏的某个区域时,声波的压力会对液晶分子施加一个力矩,使其发生倾斜(如图6b)。分子的取向改变导致该区域的双折射效应发生变化,从而改变了透射光的偏振状态。其结果是,在原本黑暗的视场中,受到超声波照射的区域会变亮(如图7b)。亮度的强弱与入射的超声波强度直接相关,其关系由前述的声-光转换曲线所定义。

图7 声-光转换的视场显示

值得一提的是,现代声成像系统通常会用视频摄像机捕捉检测屏上的图像,并进行数字化处理。通过数字图像增强技术(如伪彩色、灰度等级拉伸),可以极大地提升微弱缺陷的对比度,使其更易于观察和分析。

横向分辨力指的是系统区分两个邻近小缺陷的能力。这主要还是由声波的衍射特性,即缺陷的近场长度所决定。只要两个缺陷之间的距离以及它们到屏的距离都小于各自的近场长度,它们的阴影图像在屏上就是分离的、可分辨的。

至于检测屏本身的分辨力,通常不成问题。因为声-光转换是由海量的、纳米级的液晶分子完成的,其分子间的相互作用距离也仅在微米量级。对于无损检测常用的1-15MHz超声波,其波长远大于检测屏的“像素”尺寸(即分子作用尺度)。因此,只要声波本身能够分辨两个缺陷,检测屏就一定能将这个分辨结果忠实地转换为可见图像。

如果声源发射的是单频连续波,其高度的相干性会在图像中引入干涉条纹、斑纹和环状伪影,严重干扰对真实缺陷的判断。因此,在实际的声成像系统中,通常使用具有一定频率带宽的脉冲声源,以破坏相干条件,获得干净、无干涉伪影的图像。

要获得一张信噪比高、结果可靠的声成像图谱,对声源选择、工件耦合、系统参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

一个典型的工业声成像系统如图8所示。待检工件通常被放置在水浸槽中,以保证超声波能良好地从声源耦合到工件,再从工件耦合到检测屏。检测屏上的实时声图像由视频摄像机捕捉,显示在监视器上。图像可以通过帧捕捉器进行数字化,存入计算机,并进行后续的图像增强处理(如边缘锐化)。

图8 典型工业声成像系统主要组件示意图

声成像技术在复合材料的无损检测中取得了显著的成功。图9展示了一个快速检测的实例。一块3.3mm厚的石墨-环氧树脂壁板,内部含有人为预制的尺寸从9.5mm x 9.5mm到3.2mm x 3.2mm不等的夹杂缺陷。使用视野直径为125mm、频率为3.3MHz的声成像系统进行检测,所有的夹杂缺陷都能够被清晰、可靠地识别出来。

图9 使用125mm视野直径检测的纺织石墨-环氧壁板图像

图10展示了对含有不同形状夹杂的石墨-环氧复合材料的检测图像。无论是圆形的夹杂,还是方形的夹杂,其轮廓都在声成像中得到了清晰的呈现。声成像技术不仅能发现制造过程中的夹杂缺陷,对服役期间产生的损伤也同样敏感。例如,声成像能够清晰地显示出复合材料层压板在受到锤击冲击后产生的内部分层损伤。

图10 含不同形状夹杂的石墨-环氧复合材料图像

除了用于缺陷检测,声成像技术还有一个重要的应用领域,即观察和评估压电换能器的声场分布。通过将换能器放置在距离检测屏不同的位置,可以直观地看到其在近场和远场的声场强度分布图样。这对于换能器的研发、生产和质量控制具有不可替代的作用。

综上所述,声成像技术凭借其快速、全场、直观的特点,在工业无损检测领域,尤其是在航空航天领域的飞行器机体、喷气发动机等复合材料部件的快速扫查方面,展现出了巨大的应用潜力。同时,它也为超声换能器制造中的声场表征提供了强有力的工具。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价