换能器阵列扫查声成像,通常被称为相控阵超声成像(Phased Array Ultrasonic Testing, PAUT),可以视为扫查声全息技术的一个重要演进。其核心思想是用一个由众多微小换能器单元构成的阵列,替代传统的单个换能器。通过对这些单元进行精确的电子控制,实现声束的聚焦与扫查,从而摆脱了机械扫描的束缚,极大地提升了检测速度,并为实时成像铺平了道路。

然而,一项技术的诞生与成熟之间,往往隔着漫长的鸿沟。相控阵的概念早在20世纪70年代初便已问世,甚至在1973年,Allias就已采用一个256×256的庞大单元矩阵,在2MHz频率下实现了50ms的电子扫查记录。但为何这项前景光明的技术,却在随后的二十多年里发展迟缓?

图1 受8.9N冲击损伤的编织石墨-环氧层板图像

究其原因,当时的科技水平构成了多重瓶颈:

直到近二十年,随着计算机、微电子、材料科学和软件技术的飞速发展,这些曾经的障碍才被一一扫清,相控阵超声成像技术终于迎来了加速发展的黄金时期。理论模型的完善、高集成度芯片的涌现、新压电材料(如压电复合材料、PVDF)的应用、强大仿真软件的普及以及工业界对高效、高精度检测日益迫切的需求,共同为这项技术的崛起奠定了坚实的基础。

图2 用声成像测得的直径为25mm,频率为3.5MHz换能器的声场分布

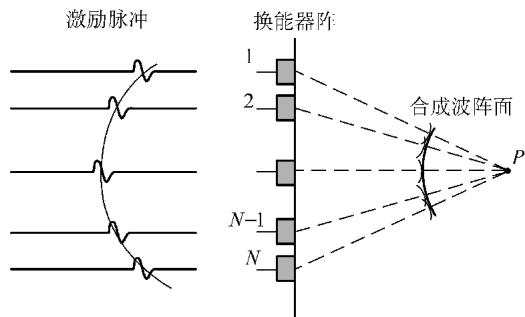

相控阵技术的核心在于对波的干涉原理的精妙运用。通过协同控制阵列中每个独立单元(阵元)的激发时间和延迟,可以合成出具有特定形状和方向的声束。

想象一下,一个由多个阵元排列组成的换能器。如果我们想让声束聚焦于某一点,可以采用“两端先、中间后”的激励时序。也就是说,位于阵列两端的阵元首先被激发,然后逐渐向中心阵元施加递增的延迟。这样,各个阵元发出的子波束在空间中叠加后,会形成一个中凹的波阵面,其能量自然汇聚于曲率中心,实现了声束的电子聚焦。

图3 一维阵列相控阵声束聚焦原理

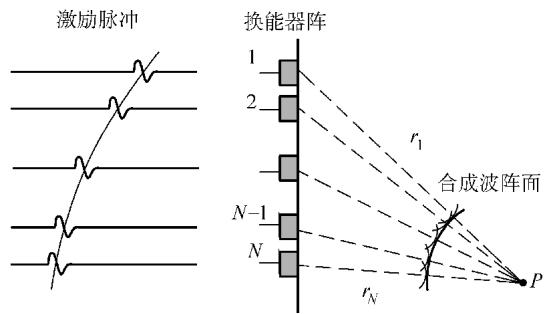

如果改变策略,让阵元的激励时序呈单向的、等间隔的延迟,那么合成的波阵面就会发生偏转,指向一个特定的角度。通过动态调整这些延迟参数,就能实现声束在一定角度范围内的快速扫查,而无需移动换能器本身。

图4 一维阵列相控阵声束偏转聚焦原理

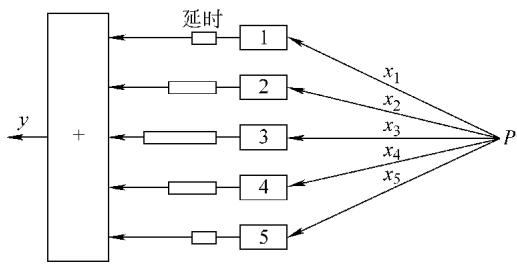

声波在介质中传播并遇到缺陷或界面后,会产生回波。这些回波信号到达接收阵列(通常发射与接收为同一阵列)中不同位置的阵元时,会存在微小的时间差。

接收端的处理与发射端恰好相反。系统根据预设的聚焦和偏转法则,对每个阵元接收到的信号施加一个精确的补偿延迟,再将它们相加合成。这样,来自目标方向的回波信号会因同相叠加而显著增强,而来自其他方向的干扰信号则会因相位不一而相互抵消。这一过程被称为波束合成(Beamforming)。

图5 接收聚焦控制原理

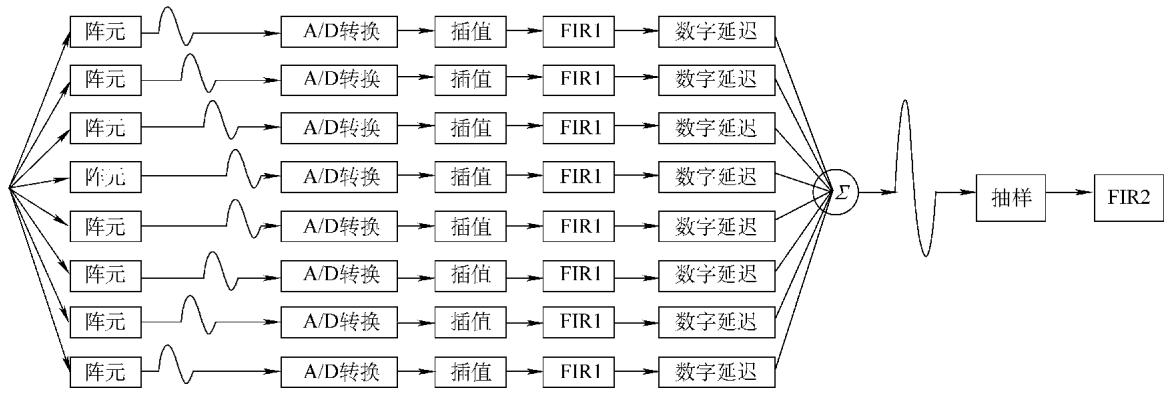

在现代数字化系统中,每个阵元接收的模拟信号会先通过A/D转换器变为数字信号。为了提高延迟控制的精度,克服A/D采样率的限制,通常会在延迟叠加前引入插值算法,以更精细地划分时间间隔。随后,可能还需要通过数字滤波器(如FIR)对信号进行处理,以优化频谱特性并保留有效信息,最终形成高质量的图像数据。

图6 直接数字波束合成原理

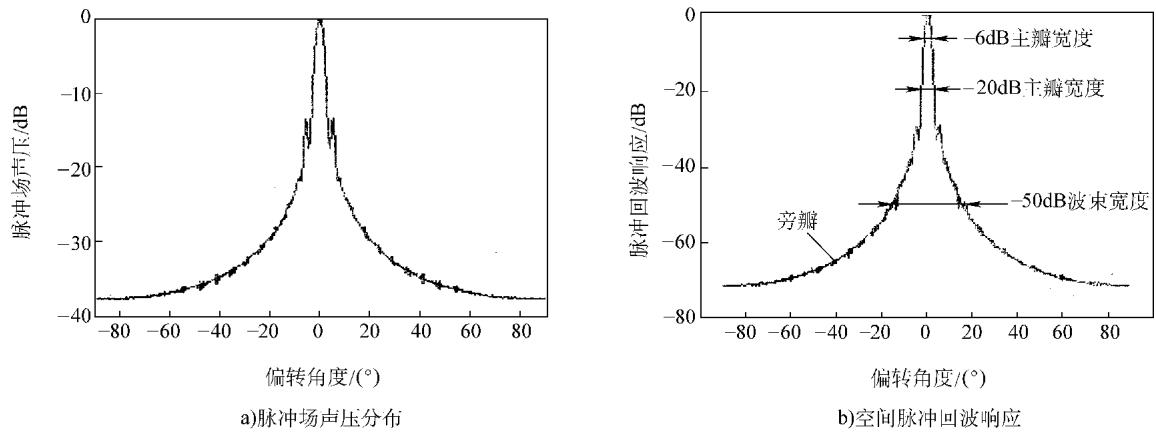

一个相控阵系统的性能优劣,最终体现在其成像质量上,主要由空间分辨力和对比度分辨力这两个核心声学指标来衡量。

空间分辨力决定了系统能区分的两个最小目标的距离,它包含横向和纵向两个维度。

图7 一维阵列聚焦在40mm、0°时的波束图 (a)阵列脉冲场声压分布图 (b)阵列的空间脉冲回波响应图

纵向分辨力(或轴向分辨力):指沿着声束轴线方向上,能够分辨的两个目标的最小距离。在脉冲回波模式下,纵向分辨力主要由超声脉冲的持续时间τ和介质中的声速c决定:

δ = (1/2)τc

这个公式清晰地表明,脉冲持续时间越短,纵向分辨力就越高。因此,采用高阻尼换能器,发射尽可能接近单个波周期的短脉冲,是实现高纵向分辨力的有效途径。

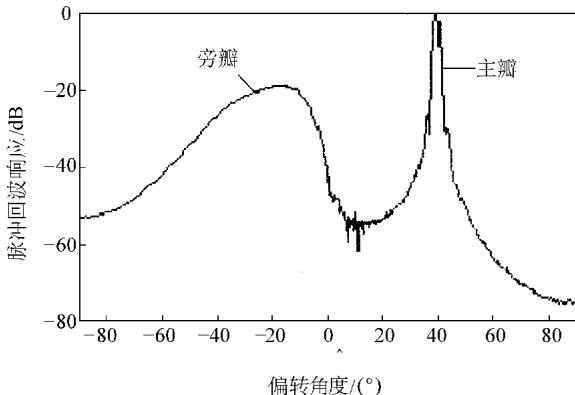

换能器阵列发射的声能,绝大部分集中在主声束(主瓣)内,但仍有部分能量分布在旁瓣中。当主瓣对准目标进行扫查时,旁瓣实际上也在对其他区域进行“非本意”的扫查。

图8 声束偏转时的主旁瓣示意图

由于成像系统无法区分回波信号究竟来自主瓣还是旁瓣,它会将所有接收到的信号都默认为来自主瓣方向。这样一来,由强旁瓣引起的回波就会在最终的图像上产生干扰伪影,降低图像的对比度和信噪比。因此,在设计阵列换能器时,必须将旁瓣电平抑制在规定范围内。评价对比度分辨力,通常就是计算不同偏转角度下的最高旁瓣水平。如何有效抑制旁瓣,使其达到甚至超越高精度机械聚焦换能器的水平,是当前相控阵技术研究的重要课题。

要获得一张信噪比高、结果可靠的图谱,对设备参数配置、扫查策略制定以及数据解读都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测锻件及复杂构件内部缺陷,可靠准确。欢迎沟通交流,电话19939716636

尽管国内在20世纪90年代后期便引进了商用相控阵系统,但其在生产中的广泛应用报道相对较晚。一个典型的应用案例是采用环形相控阵系统对大型锻件进行无损检测。

在该案例中,检测系统采用的是R/D TECH公司的Focus 32/128 DDF相控阵系统,配合一个10MHz的16阵元环形相控阵换能器。该换能器由一个直径Φ9.6mm的中央晶片和15个同心环形晶片构成。检测一个厚100mm、结构复杂的饼坏锻件时,其策略十分巧妙:

与传统水浸聚焦探头相比,相控阵的优势显而易见。传统方法检测厚工件,至少需要更换两次探头,并反复调节水距和垂直度,检测时间至少是环形相控阵的两倍。而相控阵通过一次简单的线性扫查,即可完成对整个工件的快速、高灵敏度检测,并能以A、B、C、D等多种直观图像实时显示结果,数据可永久保存,大大提高了效率和可靠性。

总结而言,相控阵检测技术的核心优势在于:

当然,该技术也存在局限性,如仪器调节过程相对复杂,对操作人员要求高;工件表面粗糙度等客观条件对检测结果有一定影响。不过,随着技术的不断成熟,以及国内如清华大学等科研机构在二维面阵三维成像等前沿领域的成功探索,相控阵超声成像技术必将在高端制造、航空航天、能源电力等领域的质量控制中扮演越来越重要的角色。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价