在复合材料与胶接结构日益成为工程制造核心部件的今天,如何有效、可靠地评估其内部质量与结构完整性,已成为无损检测(NDT)领域面临的关键挑战。与传统的整体振动分析不同,局部振动检测技术通过在构件表面施加局部激励,并分析其微观响应,为我们提供了一套独特的、能够“聆听”材料内部缺陷的强大工具。本文将系统梳理从最古老的人工敲击法,到现代化的声阻、声谐振、定距发送/接收乃至集大成的综合声学检测技术,为一线工程师与科研人员提供一份详尽的技术图谱与实践指南。

局部敲击检测,俗称“敲击法”,是应用于胶接结构和复合材料等非刚性结构的最直观、最经济的检测方法。它的原理根植于一个简单的物理现象:当敲击非刚性结构时,产生的声音并非源于整体结构的共振,而是敲击点下方局部区域的响应。一个完好的粘接区和一个存在脱粘、分层的缺陷区,由于其局部刚度、质量和阻尼特性截然不同,在受到敲击时会发出音调迥异的声音。

最原始的敲击检测工具或许就是一枚硬币。用硬币轻敲蜂窝夹芯板的面板,通过聆听声音的变化,可以初步判断面板与芯材之间是否存在脱粘。缺陷区域通常会发出更低沉、更“空洞”的声音,这是因为脱粘导致局部刚度下降,振动阻尼变大。这种方法虽然简单,但对于检测近表面的分层和脱粘(如直径大于13mm的缺陷)依然有效。

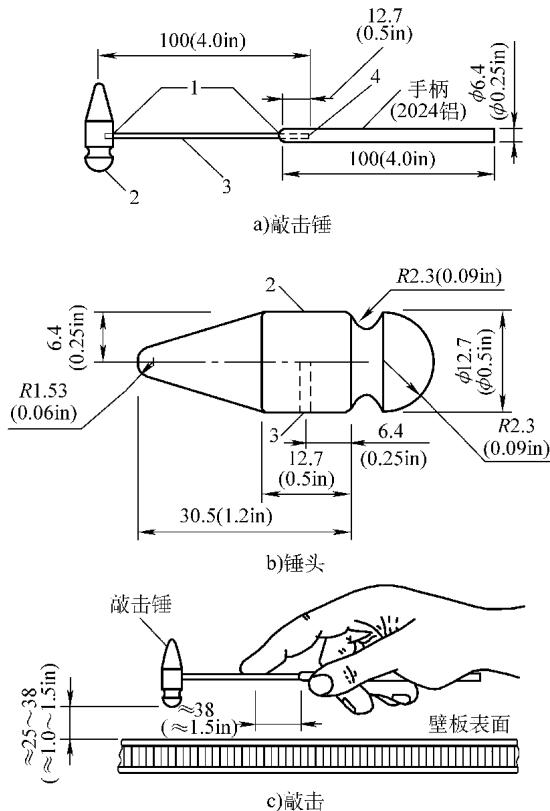

然而,硬币敲击存在明显弊端:主观性强、结果难以复现、可能损伤薄壁蒙皮,且无法检测深层缺陷。为了规范化,航空航天领域催生了标准敲击锤。

图1 常用标准敲击锤的组成

1—必要时可用液体/塑料胶(也可减小手把/锤头的孔,保证干涉配合以免除粘结剂的应用)

2—2024铝制锤头,所用表面按ANSI/ASME B46.1机加工

3—直径1.6mm高强钢丝杆

4—直径为1.73~1.78mm的孔

标准的敲击检测流程要求操作者系统地进行。

尽管敲击法至今仍在初步筛选中广泛应用,但其局限性不容忽视:

为了克服人工敲击的缺点,电子敲击器应运而生。这些设备通过微处理器控制的冲击器和传感器,将主观的“听音辨位”转变为客观的数据采集与分析。

图2 用敲击层离检测器检测复合蜂窝壁板

图2 用敲击层离检测器检测复合蜂窝壁板

电子敲击器的发展,实质上是向更精密的声学检测技术——如声阻法和声谐振法——演变的过渡阶段。

表1 敲击检测结果一览(船用结构)

| 材料 | 不连续类型 | 冲击能量/J (68) | 冲击能量/J (54) | 冲击能量/J (41) | 模拟尺寸/mm (50) | 模拟尺寸/mm (25) | 模拟尺寸/mm (13) |

|---|---|---|---|---|---|---|---|

| 致密物质 | 气囊 | N | N | N | Y | Y | Y |

| 干纤维 | — | — | — | Y | Y | Y | |

| 穿透裂纹 | — | — | — | N | N | N | |

| 氟塑料树脂夹入 | — | — | — | Y | Y | N | |

| 欠固化树脂 | — | — | — | Y | Y | N | |

| 轻木 | 气囊 | Y | N | N | Y | Y | N |

| 干纤维 | - | - | - | Y | Y | Y | |

| 穿透裂纹 | - | - | - | N | N | N | |

| 氟塑料树脂夹入 | - | - | - | Y | N | N | |

| 半刚性PVC泡沫 | 气囊 | Y | N | N | Y | Y | N |

| 干纤维 | - | - | - | Y | Y | Y | |

| 穿透裂纹 | - | - | - | N | N | N | |

| 氟塑料树脂夹入 | - | - | - | N | N | N | |

| 线性PVC泡沫 | 气囊 | N | N | N | Y | N | N |

| 干纤维 | - | - | - | Y | Y | Y | |

| 穿透裂纹 | - | - | N | N | N | ||

| 氟塑料树脂夹入 | - | - | Y | N | N |

注:Y-可检测;N-不能。表中数据经过简化,仅展示部分内容。

声阻法,又称机械阻抗分析法(Mechanical Impedance Analysis, MIA),是局部振动检测从定性走向定量的关键一步。它不再依赖人耳,而是通过精确测量结构对振动力的“抵抗”程度来识别缺陷。

机械力阻抗(Zm)的定义非常直观:

Zm = F / v

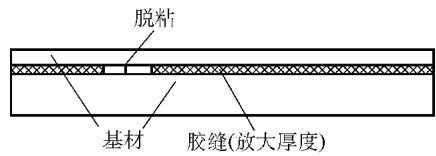

其中,F 是施加于结构某点的简谐力,v 是该点的振动速度。在1-10kHz的常用检测频率下,一个区域的力阻抗由其局部的刚度和质量共同决定。当存在脱粘或分层时(如图3所示),该区域的等效刚度显著降低,导致在相同激振力下,振动速度 v 增大,从而力阻抗 Zm 减小。仪器正是通过捕捉这种阻抗变化来定位缺陷的。

图3 声阻法检测的典型缺陷示意图

图3 声阻法检测的典型缺陷示意图

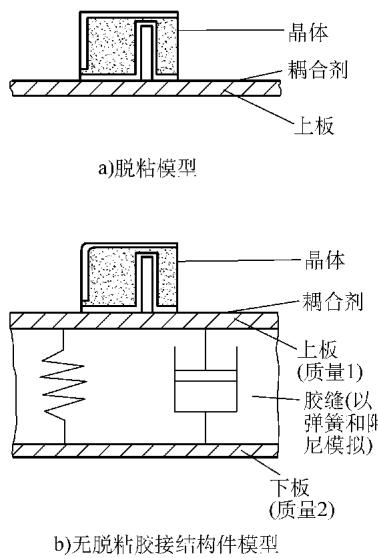

P. Cawley提出的弹簧模型(图4)生动地解释了这一过程。完好区的刚度主要由探头与表面的接触刚度决定。而缺陷区的总刚度,则是接触刚度与缺陷上方“薄板”刚度的串联。缺陷越大、埋藏越浅,这块“薄板”就越“软”,总刚度变化越明显,缺陷也就越容易被检测到。

图4 脱粘的弹簧模型

图4 脱粘的弹簧模型

缺陷上方蒙皮的共振频率与缺陷尺寸和埋深有关,其一阶共振频率 fr 可由下式估算:

fr = (0.47h / r2) * √[E / (ρ(1 - ν2))]

其中 h 是埋深,r 是半径,E、ρ、ν 分别是材料的弹性模量、密度和泊松比。这个公式揭示了频率选择的重要性:合适的检测频率是获得良好检测结果的关键。

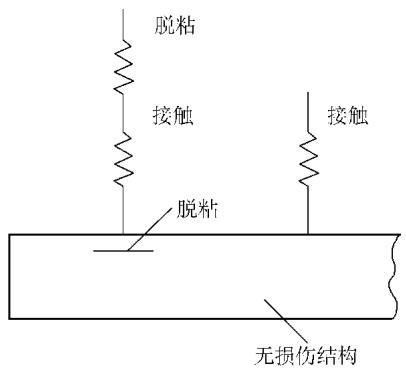

声阻法探头通常采用双晶片设计(图5),一个发射晶片施加正弦激励,一个接收晶片感知振动。当探头与被测件接触时,工件表面的局部阻抗会影响接收晶片的应变,从而产生与阻抗相关的电信号输出。

图5 声阻法检测探头(换能器)结构

图5 声阻法检测探头(换能器)结构

一个核心的技术细节是接触刚度。探头与工件表面的接触力直接影响接触刚度,进而影响测量结果的稳定性。因此,现代声阻仪探头多采用弹簧加载设计,以确保接触压力恒定。

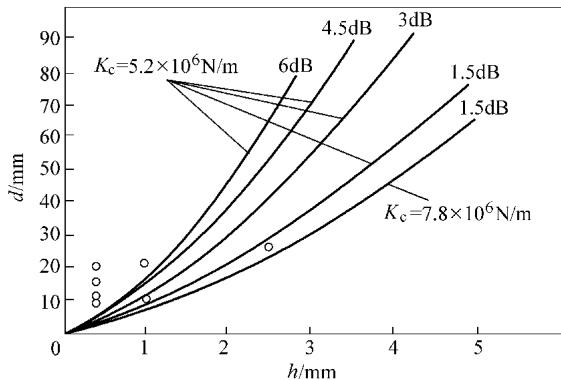

检测灵敏度与缺陷的几何尺寸密切相关。灵敏度约与缺陷半径的平方(面积)成正比,与埋深的立方成反比。这意味着,埋藏越深的缺陷,需要有更大的尺寸才能被检测到。

图6 铝胶接结构中,最小检测缺陷直径d与缺陷埋深h的关系曲线

图6 铝胶接结构中,最小检测缺陷直径d与缺陷埋深h的关系曲线

声阻法的一大优势是无需耦合剂,特别适用于现场检测和那些蒙皮可能透水、禁止使用耦合剂的精密构件(如卫星通信设备)。

由于不同结构和材料的缺陷阻抗计算相当复杂,实际操作中严重依赖标准试块。标准试块(图7)的蒙皮、芯材、胶粘剂等都应与被测工件完全一致,并预制已知尺寸和位置的人工缺陷。通过在标准试块上校准仪器,才能建立可靠的缺陷判定基准。因此,要获得一套准确可靠的声阻检测方案,不仅需要精密的仪器,更需要对材料特性和标准件制备的深刻理解。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测复合材料无损检测,可靠准确。欢迎沟通交流,电话19939716636

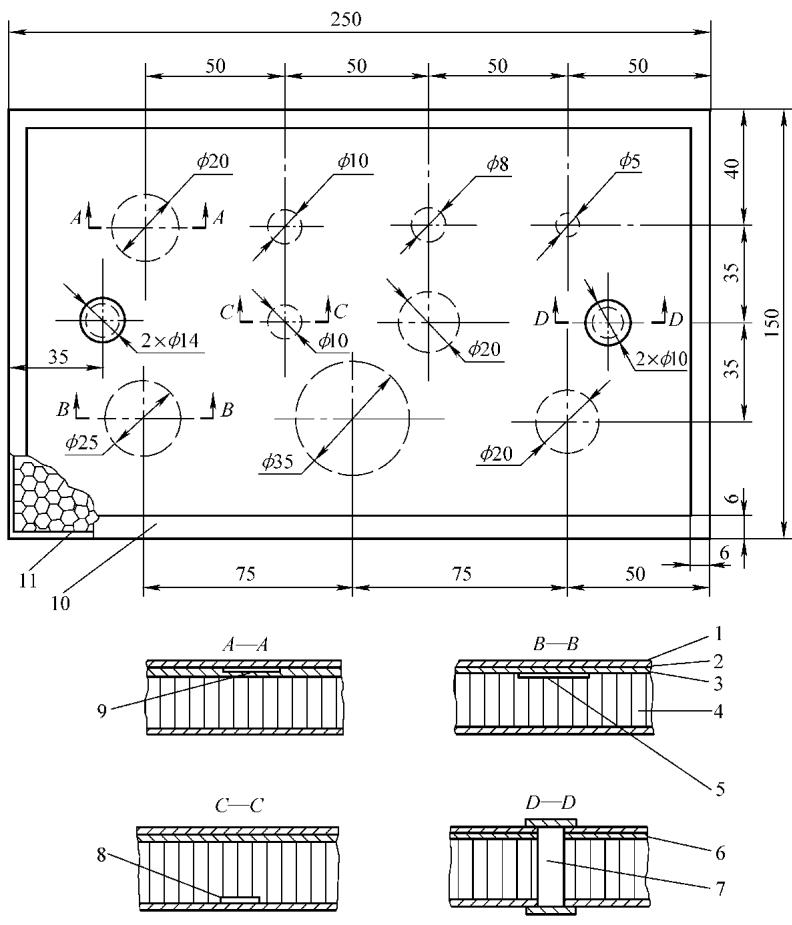

图7 通用标准试块图

1—蒙皮 2—粘结剂 3—垫板 4—蜂窝夹芯 5—第二层缺陷 6—盖板 7—定位孔 8—第三层缺陷 9—第一层缺陷 10—胶带 11—橡皮泥

图7 通用标准试块图

1—蒙皮 2—粘结剂 3—垫板 4—蜂窝夹芯 5—第二层缺陷 6—盖板 7—定位孔 8—第三层缺陷 9—第一层缺陷 10—胶带 11—橡皮泥

声谐振检测可以看作是声阻法的一种特殊且更深入的应用。它不再仅仅测量单一频率下的阻抗,而是专注于寻找并分析结构的谐振特性,从而获取更丰富的结构信息,甚至可以评估胶接强度。

表2 声谐振检测与声阻法的比较

| 声谐振检测 | 声阻法 | |

|---|---|---|

| 检测参数 | 谐振频率、谐振幅度或其相对变化 | 声阻抗率的变化 |

| 检测内容 | 脱粘、分层、疏松,并可评估胶层内聚强度 | 主要用于检测脱粘、分层、疏松等缺陷 |

| 探头结构 | 多为单晶片(发收共用),面接触 | 双晶片(发收分离),点接触 |

| 耦合剂 | 需要液体耦合剂 | 不需要耦合剂 |

声谐振检测主要有两种模式:

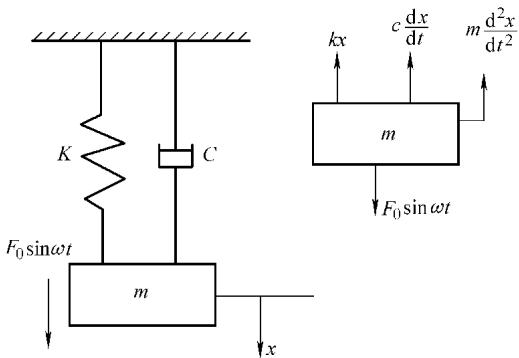

单频谐振检测: 将胶接结构简化为带阻尼的弹簧-质量系统(图8)。缺陷的存在会改变系统的刚度(k)和阻尼(c),从而导致其自然谐振频率(ωn)和品质因数(Q)发生变化。通过测量在特定频率激励下,换能器输出信号的振幅和相位,可以判断缺陷的存在。当检测频率恰好调谐到完好区的谐-振点时,灵敏度最高。

图8 单自由度结构模型

图8 单自由度结构模型

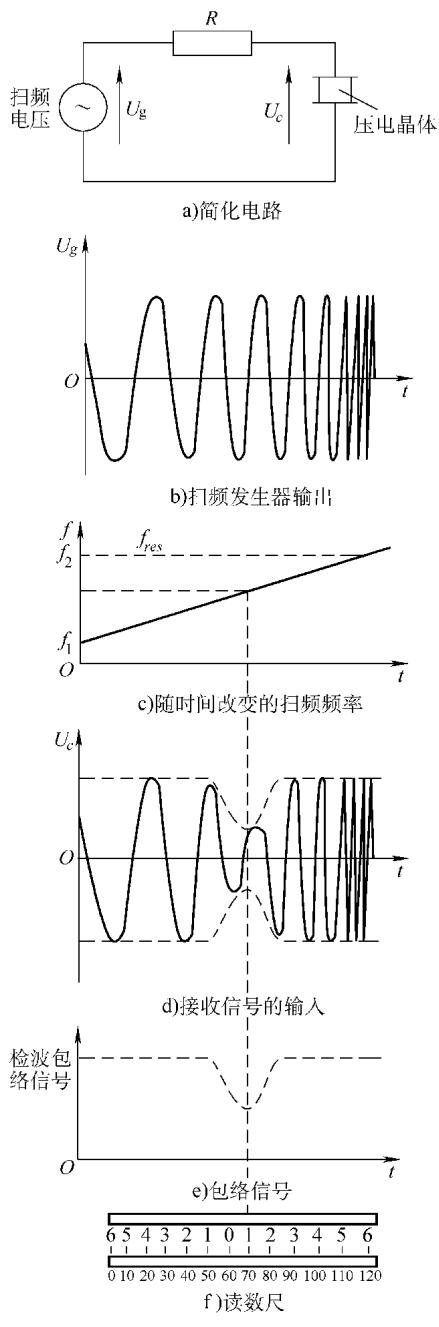

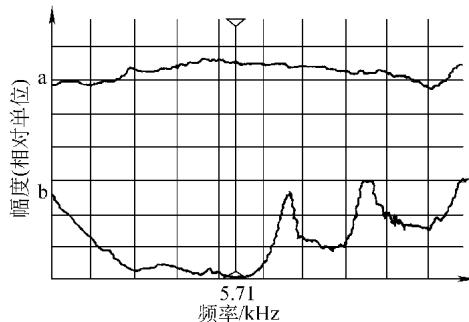

扫频谐振检测: 这是声谐振技术的一大突破。仪器在一个频率范围内快速扫频,当扫频信号的频率与结构的某个谐振频率(基频或谐波)重合时,换能器负载急剧增加,导致其导纳(阻抗的倒数)发生显著变化,形成一个“下陷”的信号(图9)。

图9 压电换能器谐振频率的确定

图9 压电换能器谐振频率的确定

图10 福克仪检测机理模型

图10 福克仪检测机理模型

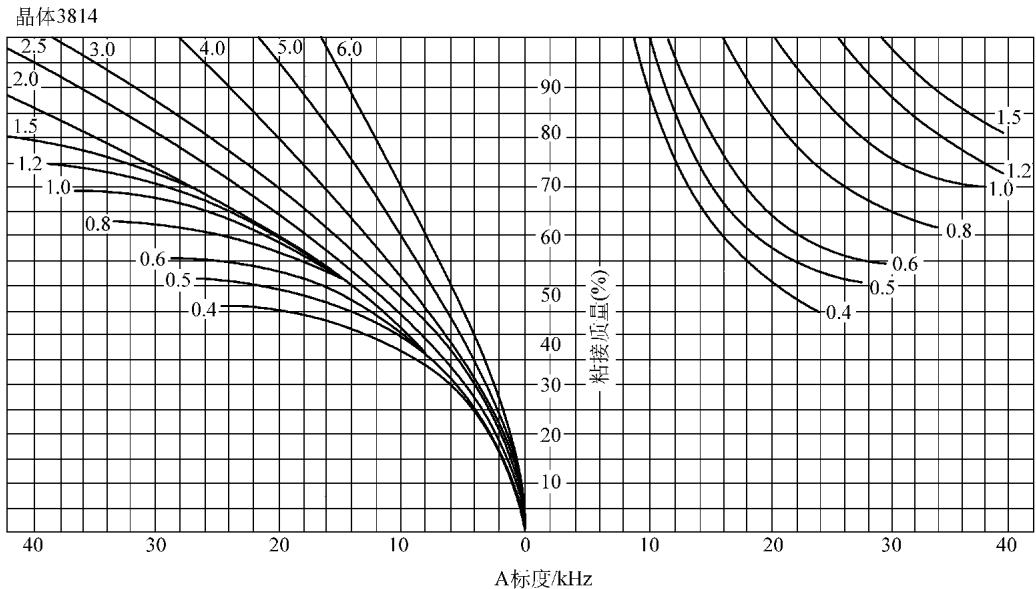

更进一步,研究发现胶层的弹性(柔度)与其内聚强度存在近似的线性统计关系。著名的福克(Fokker)胶接检测仪正是基于这一原理。通过测量谐振频率的偏移(A标度)和振动阻尼的变化(B标度),并对照通过大量破坏性试验建立的关系曲线(图11),可以半定量地估算出板-板胶接的剪切强度或蜂窝结构的拉伸强度。

使用福克仪等设备进行强度评估,关键在于校准和关系曲线。

图11 胶接强度检测仪A标度指示与铝合金单胶接结构结合质量的关系曲线(线旁为下板厚度)

图11 胶接强度检测仪A标度指示与铝合金单胶接结构结合质量的关系曲线(线旁为下板厚度)

在实际检测中,通常将胶接质量划分为A、B、C等不同等级,对应不同的强度百分比,以简化质量控制流程。

表3 结合质量的分级

| 等级 | 结合比例(%) | 应用实例 |

|---|---|---|

| A级 | >80 | 主要承力结构,如蒙皮与桁条的连接 |

| A/B级 | >65 | 加强筋粘接等次承力结构 |

| B级 | >50 | |

| C级 | >25 | 粘接后还需螺栓等机械连接的接头 |

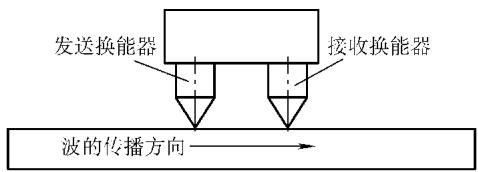

定距发送/接收(Pitch-Catch)检测采用了一种与声阻和声谐振截然不同的思路。它利用板波(一种在薄板结构中传播的导波)的传播特性来探测不连续。

该技术的探头包含一个发送和一个接收换能器,两者保持固定距离,无需耦合剂。

图12 定距发送/接收检测原理

图12 定距发送/接收检测原理

该技术主要激发弯曲波(A0模式),因为它对板厚变化和缺陷更敏感。

根据激励方式的不同,定距发送/接收检测可细分为三种模式:

图13 扫频发/收信号图形 (a)完好粘接 (b)探头提离 ©脱粘

图13 扫频发/收信号图形 (a)完好粘接 (b)探头提离 ©脱粘

定距发送/接收技术填补了声阻法(擅长近表面)和声谐振法(擅长较厚结构)之间的空白,极大地拓展了声学检测的应用范围。

随着复合材料结构日益复杂,单一的检测方法往往难以应对所有挑战。为了兼顾现场使用的便利性与检测的可靠性,集多种检测原理于一体的综合声学检测技术应运而生。

以美国Staveley NDT Technologies公司的Sonic BondMaster为代表的综合声学检测仪,开创了该领域的新纪元。它将声阻法、声谐振法、以及三种模式的定距发送/接收法等五种核心技术集成在一台便携式设备中。

图14 机械阻抗分析的扫频双迹显示 a—完好粘接 b—脱粘

图14 机械阻抗分析的扫频双迹显示 a—完好粘接 b—脱粘

这种仪器的核心优势在于:

表4 BondMaster应用摘要

| 检测的构件与最小可检缺陷 | 机械阻抗分析(BMM) | 谐振检测(BMR) | 定距发送/接收(BMP) |

|---|---|---|---|

| 金属板-金属板,厚度≤2mm,缺陷≥6.35mm | 能 | 能 | 无 |

| 金属板-金属板,厚度≤2mm,缺陷≥19mm | 能 | 能 | 能 |

| 金属板-金属板,厚度2-25.4mm,缺陷≥12.7mm | 无 | 能 | 无 |

| 5层CFRP蒙皮-铝蜂窝,缺陷≥12.7mm | 能 | 能 | 能 |

| CFRP-Nomex蜂窝 (2-7层蒙皮),缺陷≥25.4mm | 能 | 无 | 能 |

| CFRP层间缺陷 (2-18层),缺陷≥12.7mm | 能 | 能 | 能 |

| 多层结构中缺陷分层定位 | 无 | 能 | 无 |

| 玻璃纤维-泡沫芯,蒙皮厚≤6.35mm,缺陷≥12.7mm | 能 | 能 | — |

局部振动检测技术,常被统称为“声振检测”,它与大家熟知的超声脉冲回波技术形成了完美的互补。

表5 声振检测与超声脉冲回波检测的比较

| 特征 | 脉冲回波检测 | 声振检测 |

|---|---|---|

| 原理 | 分析超声脉冲在缺陷处的反射或在底面的衰减 | 分析局部振动特性(阻抗、谐振)因缺陷而产生的改变 |

| 测量参数 | 回波幅度 | 声阻抗、谐振频率、声速 |

| 使用频率 | 高频 (1–10MHz以上) | 低频 (声频至1MHz以下) |

| 检测范围 | 检测深度大,但有近表面盲区 | 检测深度较小,无盲区 |

| 主要应用 | 几乎所有材料的半成品和焊接件 | 胶接结构、复合材料、薄壁构件 |

从最初的“敲一敲,听一听”,到如今能够半定量评估粘接强度的精密仪器,再到集成多种模式的智能化平台,局部振动检测技术的发展历程,是人类不断追求更深层次、更精确定量理解材料内部世界的缩影。

表6 常用声振检测仪性能比较

| 特征 | Staveley BondMaster | S-9 Sondicator | Bondascope | Fokker |

|---|---|---|---|---|

| 频率范围/kHz | 2.5–1500 | 10–50 | 13–360 | 35–500 |

| 工作模式 | 谐振, 机械阻抗, 扫频/脉冲/射频发/收 | 脉冲发/收 | 谐振 | 谐振 |

| 显示 | 双迹屏幕/LCD飞点 | LCD飞点/屏幕 | 示波管/仪表 | 图形/LCD读出 |

| 耦合剂 | 仅谐振模式需 | 不需 | 需 | 需 |

| 主要优点 | 多模式集成,易于设置,便携 | 脉冲电压可选 | 利于小缺陷检测,可分层 | 可评估粘接强度 |

| 主要缺点 | — | 设置困难,不便观察 | 需耦合剂,存储量小 | 需耦合剂,对比曲线制作昂贵 |

未来,随着传感器技术、信号处理算法和人工智能的进一步融合,我们有理由相信,声振检测技术将能够提供更全面的缺陷信息,甚至实现对材料性能的实时、在线监控,为先进制造和结构健康监测开启新的篇章。如果您在实际工作中也面临类似的胶接结构检测挑战,我们非常乐意与您一同探讨解决方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测胶接结构检测,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价