在严苛的工程领域,我们如何确信一个通过了无损检测(NDT)的部件是真正“无缺陷”的?这是一个根本性的问题。仅仅依据检测结果就断言零件完美无瑕,这在科学上是站不住脚的。现实是,任何检测方法都存在固有的局限性,影响缺陷检出的因素纷繁复杂。因此,我们必须从概率的视角来审视检测结果。

无损检测的可靠性,并非一个模糊的概念,而是对检测方法发现特定类型、特定尺寸缺陷能力的定量评估。一个零件通过检测,我们能得出的结论是:它在多大可能性上不含有我们所关注的那些缺陷。这种可能性越高,检测的可靠性就越强,最终装配成的系统或设备也就越安全。为了进行这种定量表述,行业引入了两个核心统计工具:缺陷的检出概率(POD)与置信度(CL)。

通常,裂纹是评估中最受关注的缺陷类型,但诸如气孔、分层或未结合等其他缺陷,其评估逻辑也可参照裂纹进行,关键在于缺陷的尺寸必须是能够被精确测量的,例如裂纹的长度、孔的直径或分层的面积。

缺陷的检出概率 (Probability of Detection, POD) POD的定义相当直观:一名训练有素的检测人员,在给定的检测规程和设备条件下,成功检出某一特定类型和尺寸缺陷的概率。举个例子,一个90%的POD值意味着,对于100件含有该特定缺陷的受检工件,我们有把握至少能将其中的90件识别出来。反过来看,这也意味着最多允许有10件“漏网之鱼”——即含有缺陷但被误判为合格。

置信度 (Confidence Level, CL) 如果说POD是衡量“检出能力”的数值,那么CL就是衡量这个“数值本身有多可信”的指标。它为POD的评估提供了一个统计学上的保险。一个常见的组合是95%的POD和90%的CL,这该如何理解?它表示:我们有90%的把握,真实的检出概率不低于95%。换言之,我们承认我们对检出概率的评估有10%的可能性是过于乐观的。

在实际应用中,POD和CL的选择并非随意的,而是基于风险和成本的权衡。90/95(即90% POD / 95% CL)是一个广为接受的工业标准。为何如此?因为追求更高的POD值(例如99%)需要进行验证的样本数量会急剧增加,导致成本飙升。而选用95%的置信度,则为我们的可靠性评估提供了足够稳健的统计裕度。

显而易见,检出能力与缺陷的尺寸密切相关——尺寸越大的缺陷通常越容易被发现。因此,POD是一个关于缺陷尺寸 a 的函数,即 POD(a)。为了获得这条关键的函数曲线,研究人员需要进行严谨的实验。

以制备带有人工裂纹的试样为例,其过程可能相当精细:

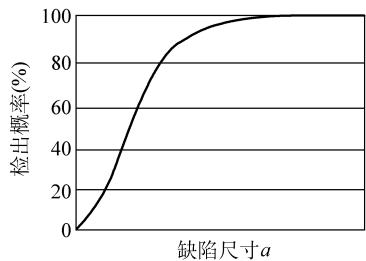

通过对这一系列含有已知尺寸缺陷的试样进行无损检测,记录下哪些尺寸的缺陷被检出、哪些被漏检,再通过复杂的统计分析,便可绘制出典型的POD(a)曲线,如下图所示。

图1 不同长度裂纹检出概率的分布示意图

图1 不同长度裂纹检出概率的分布示意图

这张S形的曲线直观地展示了特定NDT工艺在特定环境下对不同尺寸缺陷的检出能力。要获得这样一张可靠的POD曲线,背后是大量的实验设计、样品制备、重复检测和数据分析工作,对技术能力和资源投入都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测无损检测与可靠性评估,可靠准确。欢迎沟通交流,电话19939716636

值得一提的是,POD数据的分析方法自20世纪70年代以来也经历了巨大的变革。早期的做法是假定对于给定尺寸的所有缺陷,其检出概率是固定不变的,并采用二项式分布法来评估这一概率及其置信下限。这种方法虽然对单一尺寸的缺陷能给出统计评定,但其致命弱点在于,要获得一个合理的置信下限,需要非常庞大的样本量,这在工程实践中往往是不现实的。

面对“没有大量相同尺寸缺陷试样”的普遍困境,近年来发展出了两种更为高效的分析模型,它们能够从更有限的数据中提取出可靠的POD(a)曲线:

从简单的合格/不合格判断,到引入POD/CL进行定量风险评估,再到分析方法的不断精进,无损检测的可靠性工程正在变得愈发科学和严谨。这确保了我们在航空航天、核电、高端制造等关键领域中,能够做出基于数据、真正可靠的质量与安全决策。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价