声发射(Acoustic Emission, AE)技术,本质上是一种被动的无损检测方法,它通过“聆听”材料内部因损伤或变形而发出的微弱声波,来判断结构的状态。每一个声发射信号都源自一个微观的“事件”,如裂纹的萌生与扩展、相变或塑性变形。这个原始信号,如同一个携带着丰富定量信息的宽频带尖脉冲,蕴含着揭示材料损伤机制的秘密。

然而,从声源处诞生,到被传感器捕获,这段旅程充满了变数。信号所穿越的介质特性、传感器的频率响应,都会深刻地改变其波形,使其变得异常复杂,与原始波形大相径庭。这种变化,极大地“稀释”了我们从测量波形中直接获取的参数的物理意义。因此,要真正读懂声发射信号,就必须首先理解波在传播过程中究竟经历了什么。这构成了声发射试验设计、数据分析及最终评价的基石。

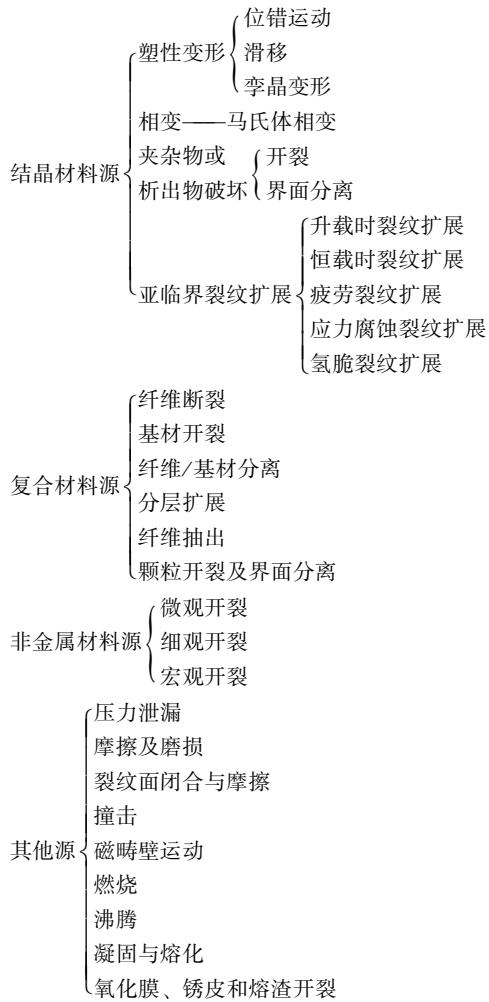

我们把引起声发射的材料局部变化定义为声发射事件,而这个事件发生的物理源点,就是声发射源。在各类工程材料中,能够诱发声发射的损伤与破坏机制五花八门,涵盖了从微观的位错运动到宏观的裂纹扩展。

表1:声发射源的分类

声发射波在介质中传播时,根据质点振动方向与波传播方向的关系,会形成不同的模式,每种模式都有其独特的“脾性”。

波的传播速度是材料的内禀属性,由其弹性模量和密度决定。因此,不同材料、不同传播模式的波,其速度各不相同。在均匀介质中,纵波和横波的速度可由以下关系式描述:

其中,E是弹性模量,G是切变模量,ρ是密度,μ是泊松比。

在同一种材料中,不同模式的波速存在大致的比例关系。例如,横波速度通常是纵波速度的60%左右,而瑞利波速度约为横波速度的90%。纵波、横波和瑞利波的速度与频率无关,但板波则表现出频散现象,即不同频率成分的波以不同速度传播,其速度值大致分布在横波和纵波速度之间。

在实际结构中,材料的各向异性、几何形状、尺寸乃至内部介质等因素都会影响传播速度,使其成为一个易变量。波速是进行声发射源时差定位计算的核心参数,其不确定性直接关系到定位精度。理论计算往往难以应对复杂工况,因此通过试验测量波速是工程应用中的标准做法。一个经典方法是“断铅”法,即在被测件表面折断铅笔芯制造一个模拟源,利用声发射仪测量信号到达两个已知间距传感器的时差,从而计算出波速。通过实测波速,源定位精度通常可以控制在传感器间距的1%至10%之间。

对于常见的压力容器等二维结构,瑞利波或板波因其衰减远小于体波(纵波和横波),能够传播更远,往往成为被接收到的主要波形。在多数金属容器中,若无法实测,通常可采用3000 m/s作为定位计算的初始估算值。

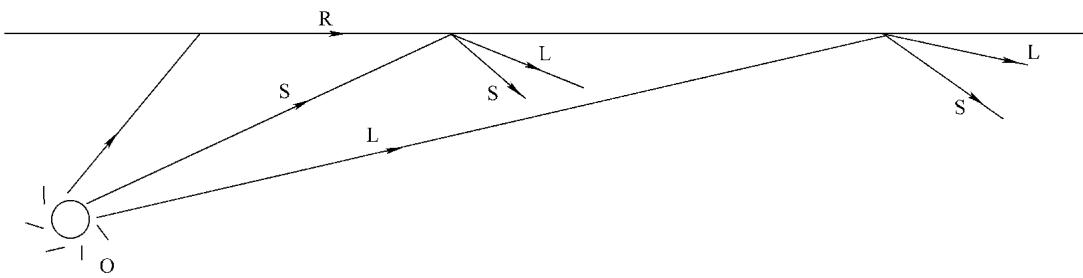

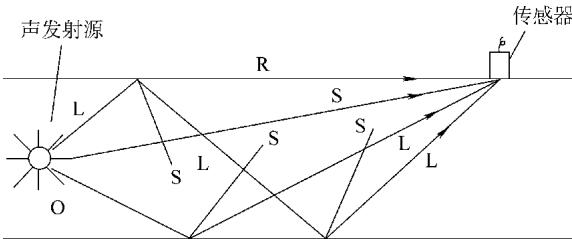

当声发射波在固体中传播并遇到不同介质的界面(如结构边界)时,会发生复杂的反射、折射和模式转换。一个源点同时产生的纵波和横波,在界面处不仅会各自产生反射和折射的同类型波,还可能在特定条件下相互转换,甚至在自由表面激发瑞利波。在薄板中,这种复杂作用还会催生板波。

图1:波的反射与模式转换示意图 (O—源波 L—纵波 S—横波 R—表面波)

图2:厚板中的复杂传播路径 (O—源波 L—纵波 S—横波 R—瑞利波)

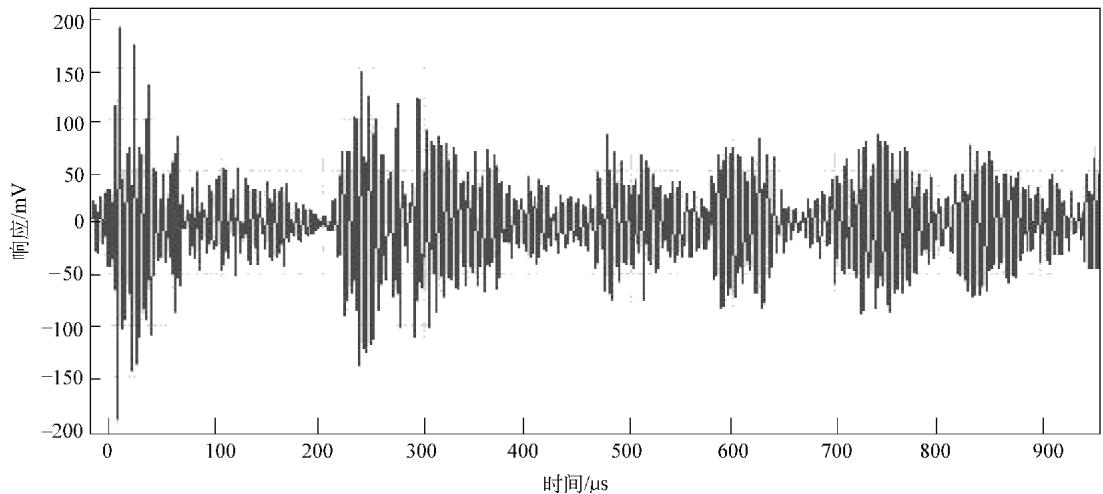

这一系列过程导致,源头处一个干净利落的尖脉冲,在到达传感器时,会因为不同波型、不同传播路径(波程)、不同速度的组合,分解、叠加成一个持续时间很长(有时长达数毫秒)的复杂波形。

图3:钛合金气瓶上铅笔芯模拟源响应波形示例,清晰展示了波形的分离与持续

这种波形的畸变,加上传感器频响特性和衰减的影响,会使信号的上升时间变慢、幅度下降、持续时间拉长、到达时间延迟,并出现低频偏移。这对声发射信号的定量分析乃至常规参数分析都构成了严峻挑战。因此,要获得可靠的声发射检测结果,对传播机理的深刻理解和专业的信号处理能力缺一不可。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测声发射检测,可靠准确。欢迎沟通交流,电话19939716636

衰减,即波的幅度随传播距离增加而下降的现象,是限制声发射监测范围的直接因素。其背后主要有三大机制:

衰减还受到其他因素影响,如频散效应导致的波形展宽、能量向相邻介质(如容器中的水)“泄漏”、以及结构上的接管和人孔等障碍物。

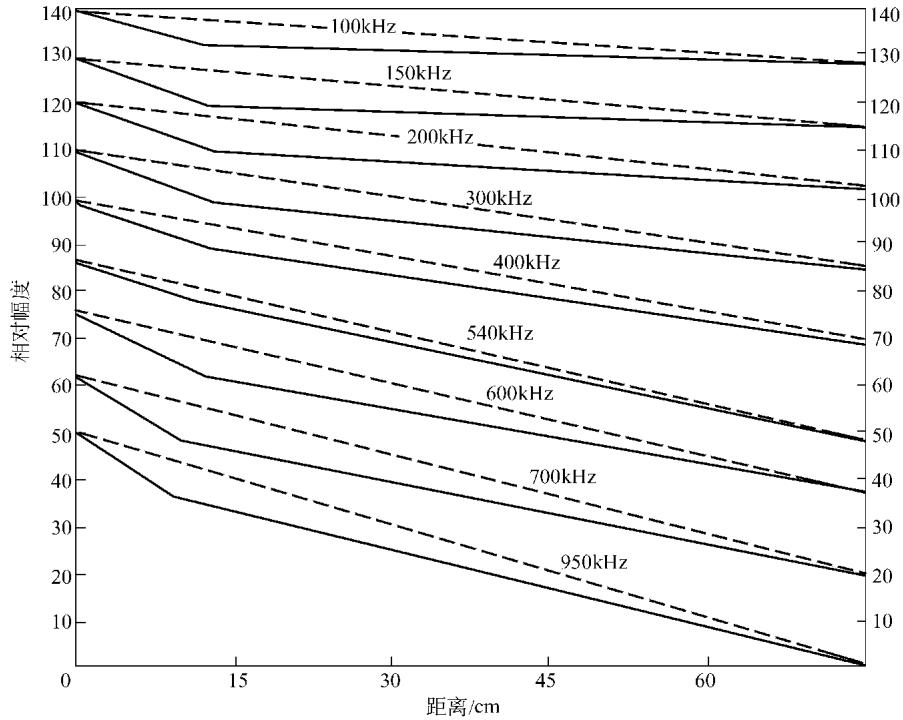

图4:某气压容器封头上不同频率传感器的衰减曲线

在实际应用中,传播衰减的大小直接决定了传感器的有效监视范围和布局间距。为了对抗衰减,常见的策略是选用频率较低的传感器(低频波衰减更小)或加密传感器的布置。例如,对复合材料进行局部精细监测时常用150kHz的高频传感器,而进行大面积监视时则会换用30kHz的低频传感器。

声发射信号的特性,根源于材料的变形与断裂机制。因此,所有能影响这些机制的因素,都会最终体现在声发射信号上。这些因素错综复杂,是合理选择检测条件、正确解译结果时必须周全考虑的。

下表系统地归纳了影响声发射信号强度的主要因素。

表2:影响声发射强度的关键因素

| 类型 | 产生高强度的因素 | 产生低强度的因素 |

|---|---|---|

| 材料特性 | 高强度、各向异性、不均匀性、焊缝/铸造组织、粗晶粒、有缺陷、有夹杂/第二相 | 低强度、各向同性、均匀、锻造组织、细晶粒、无缺陷、无夹杂/第二相 |

| 应力状态 | 厚断面/平面应变、无预载、高应变率 | 薄断面/平面应力、有预载、低应变率 |

| 变形断裂方式 | 裂纹扩展、解理断裂、纤维断裂、马氏体相变 | 位错变形、剪切断裂、基材开裂、扩散型相变 |

| 环境 | 低温、腐蚀介质 | 高温、非腐蚀介质 |

材料的受载历史,会在其声发射行为上留下深刻的“印记”,这集中体现为凯赛效应和费利西蒂效应。

凯赛效应 (Kaiser Effect) 指的是,在固定的检测灵敏度下,当对材料进行重复加载时,在载荷达到前次加载的最大值之前,不会出现可检测到的声发射信号。这种声发射的不可逆性,仿佛材料“记住”了它曾经承受过的最大载荷。

多数金属材料都表现出明显的凯赛效应。当然,如果在重复加载前材料产生了新的损伤(如新裂纹),或者存在可逆的声发射机制(如摩擦),凯赛效应就会被打破。该效应在工程检测中用途广泛,例如:用于在役构件的定期检测,以发现新生裂纹;用于岩体结构,以推断其历史上经受的最大地应力;以及通过预加载来消除夹具摩擦等噪声干扰。

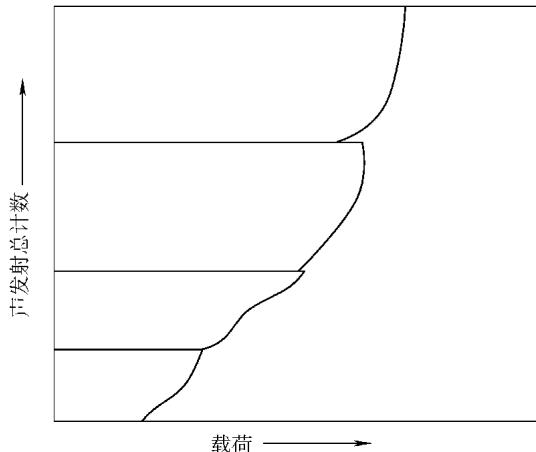

与凯赛效应相对的是费利西蒂效应 (Felicity Effect)。它指的是在重复加载过程中,声发射信号在远未达到前次最大载荷时就提前出现的现象。这是一个重要的损伤指标。

为了量化这一现象,我们引入费利西蒂比 (Felicity Ratio),其定义为:

费利西蒂比 = 重复加载时声发射起始载荷 (PAE) / 前次所加最大载荷 (Pmax)

图5:费利西蒂效应示意图

费利西蒂比作为一个定量参数,极好地反映了材料内部已有损伤或结构缺陷的严重程度。费利西蒂比越小,通常意味着损伤越严重。当比值大于等于1,表示凯赛效应成立,结构状态稳定;当比值小于1,则表示费利西蒂效应出现,结构存在活动性损伤。

该效应在树脂基复合材料等粘弹性材料的检测中尤为有效,因为这些材料的应力松弛和滞后效应使得损伤更容易在较低载荷下被再次激活。在许多复合材料构件的声发射检测标准中,费利西蒂比小于0.95常被用作判定声发射源超标、结构存在严重缺陷的重要判据。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价