谈及产品质量,一个根本性的共识是:质量源于设计。产品的性能、可靠性与可维修性水平,其上限在设计图纸完成的那一刻便已确定。设计不仅决定了产品的结构形式,更预设了检验方法与验收标准。可以说,产品的固有质量,根植于设计的基因之中。然而,如何将设计的蓝图无偏差地转化为现实,并确保其在全生命周期内稳定可靠?这正是无损检测(NDT)发挥核心作用的领域。

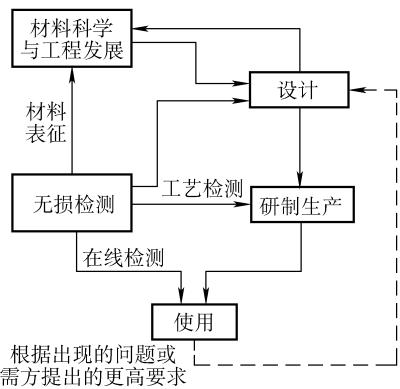

图1 无损检测——贯穿全领域的技术

无损检测在设计阶段的介入,绝非一项附加的验证工作,而是设计思想的有机组成部分。以要求严苛的航空工业为例,早在20世纪70年代,美国军方就颁布了MIL-I-6870《飞机、导弹材料和零件无损检测要求》,并与MIL-STD-1530《飞机结构完整性大纲》及MIL-A-8344《飞机损伤容限要求》等标准协同实施。

这些标准的深层逻辑在于,强制设计单位必须前置性地考虑无损检测技术的实际能力。设计要求不能脱离检测能力的边界,必须确保其与检测方法的灵敏度、分辨率和可靠性相匹配。为此,标准甚至要求设计单位内部成立专门的无损检测技术审查部门。该部门的职责是审查并会签图样文件中的每一项质量相关细节:从零件类别、缺陷(不连续性)的允许类型和尺寸,到关键部位的划定、检测方法的选择,乃至在役检测的可达性。这种制度化的流程,确保了“可检测性”从源头就成为与功能、性能同等重要的设计指标。

当设计图样下达到研制生产部门,首要任务便是获取符合设计要求的原材料。然而,现代工程实践早已抛弃了将材料视为“连续均匀介质”的理想化模型。工程师必须面对的现实是:任何材料都可能含有宏观缺陷与微观组织不均,而这些恰恰是决定最终使用性能的关键。材料生产部门的目标,是确保任意取样的材料性能都能稳定在一个窄幅区间内,以便设计人员能以可靠的性能下限进行设计。要实现这一目标,离不开无损检测的全程参与。

在研制阶段,无损检测人员需要深度介入,研究如何通过过程控制来保证最终质量。这包括确定关键控制项目、选择合适的检测方法,并在试制中积累数据、初步形成指标,最终固化为一套行之有效的质量控制文件。到了试生产阶段,则是对这套方法的有效性和可行性进行验证和修订。进入批量生产后,核心任务转变为通过严格的过程控制,确保产品性能与定型件的高度一致性,并警惕任何有意识或无意识的工艺变更可能引发的性能突变——这方面的教训在工业史上屡见不鲜。

从设计要求出发,经过材料研制、材质无损评价、冶金分析、力学性能测试,最终建立起一套完整的材料无损评价方法和验收标准,这已经构成了一个不可分割的系统工程。没有无损检测的深度参与,设计人员对产品质量的控制将举步维艰。

在此过程中,如何正确对待和引用国外先进的工厂标准(厂标)是一个必须严肃对待的课题。国外厂标的优势在于其高度的针对性和灵活性:一是紧密结合自身生产实际,随工艺变化快速调整检测方案;二是根据具体用户要求,定制质量等级。例如,在钛合金制件研制初期,由于冶金水平限制,成分不均导致的组织不均是主要矛盾,规范中会严格控制超声检测的杂波水平。当冶金技术进步,该问题得到根本性解决后,对某些制件便可放宽或取消此项检查。这绝不意味着组织不均是可接受的,而是风险控制的重点发生了转移。因此,在国内当前的工艺水平下,盲目套用国外厂标,可能因制造工艺、原材料背景的差异而导致严重后果。如何进行标准的适配与验证,需要极高的专业判断力。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料无损评价,可靠准确。欢迎沟通交流,电话19939716636

产品交付后,无损检测的角色转变为保障在役可靠性的“哨兵”。使用部门必须依据设计方和制造方提供的检测规程,对关键零部件进行周期性无损检测。这些来自一线的数据,对于改进设计、优化制造工艺、提升检测技术本身,都具有不可替代的价值。

航空领域是理解在役检测重要性的绝佳范例。疲劳损伤是飞行器在役阶段失效的主要元凶。而疲劳裂纹的萌生往往始于约1μm量级的微观裂纹,这一尺度远低于常规无损检测方法的探测极限。面对这一挑战,业界曾一度出现过悲观的论调,认为应在零件达到平均无裂纹运转期后即行报废。

然而,更深入的研究揭示,疲劳损伤是一个从微观原子错排到宏观裂纹扩展的漫长过程,而裂纹的扩展阶段占据了绝大部分疲劳寿命。只有当裂纹扩展至临界尺寸后,才会导致灾难性的失效。这一认知彻底改变了游戏规则:报废标准不应再基于简单的“平均寿命”,而应转向基于先进无损检测技术对实际裂纹状态的精确评估。正因如此,“为延长老龄飞机使用年限所需的新的无损检测方法”在1991年就被美国国家关键技术委员会列为国家关键技术,其战略意义可见一斑。

高温、高压、高速、高效——这些是现代工业的鲜明特征,而其根基则是卓越且稳定的质量。产品的高质量源于设计,而工艺的高质量则是实现设计的保障。设计、工艺和使用部门的工程师都必须清醒地认识到,材料的非均一性与随机缺陷是客观存在,而无损检测是发现和评价它们的不可或缺、有时甚至是唯一的手段。

在工业发达国家,无损检测早已渗透到产品生命周期的每一个角落。有人断言“现代工业建立在无损检测基础之上”,这并非夸大其词。美国前总统里根在致美国无损检测学会成立40周年的贺信中曾说:“你们能够给飞机和空间飞行器、发电厂、船舶、汽车和建筑物等带来更大程度的可靠性。没有无损检测,我们就不可能享有目前在这些领域和其他领域的领先地位。”

确实,我们很难找到任何一个技术分支,能像无损检测这样,涵盖如此渊博的科学知识、横跨如此众多的基础研究领域、并应用于如此广泛的工业门类。它是一门名副其实的全领域技术。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价