工业计算机断层扫描(Industrial Computed Tomography, CT)技术,作为无损检测(NDT)领域的一项革命性工具,为现代制造业提供了前所未有的内部“视力”。与传统的二维X射线照相(DR)只能生成重叠的投影图像不同,工业CT通过对物体进行360度扫描并进行计算机三维重构,能够生成无伪影、高精度的三维体数据和任意截面的二维切片图像。这意味着工程师和质检人员可以在不破坏样品的前提下,精确探查其内部的结构、缺陷、尺寸和材料分布。

从航空航天关键部件的完整性评估,到微电子器件的封装质量检查,再到新材料的微观结构表征,工业CT的应用已经渗透到众多高精尖领域。以下,我们将通过一系列真实的检测案例,直观展示工业CT在不同场景下的强大能力。

在航空航天、核电等对安全性与可靠性要求极为严苛的行业,任何微小的制造缺陷都可能引发灾难性后果。工业CT在此扮演着“最后防线”的关键角色。

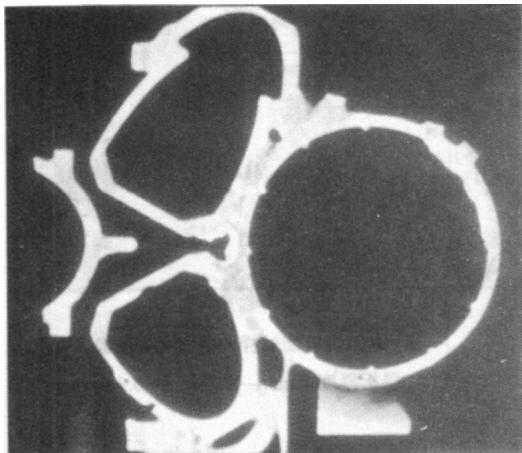

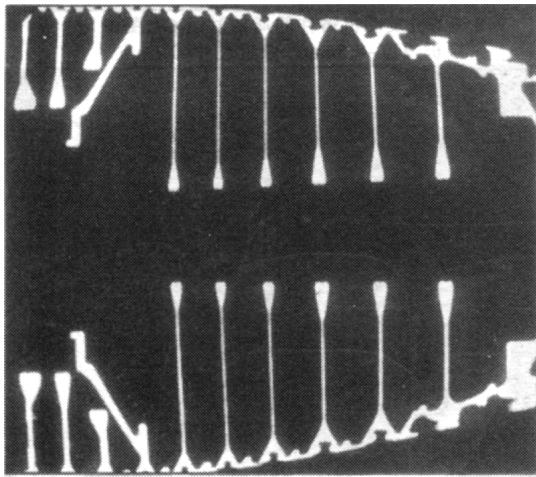

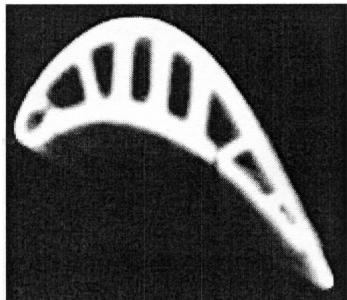

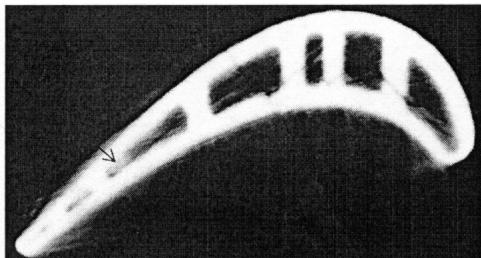

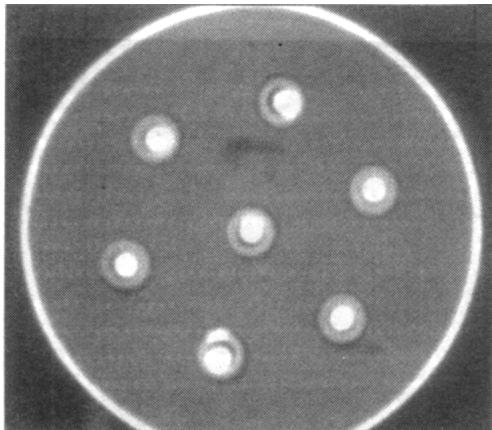

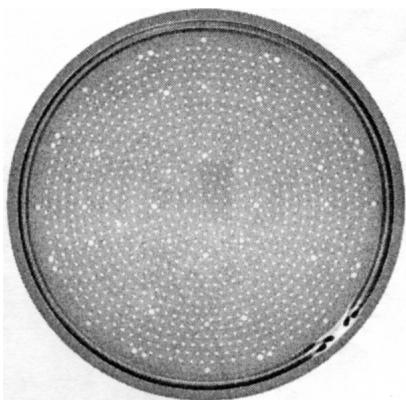

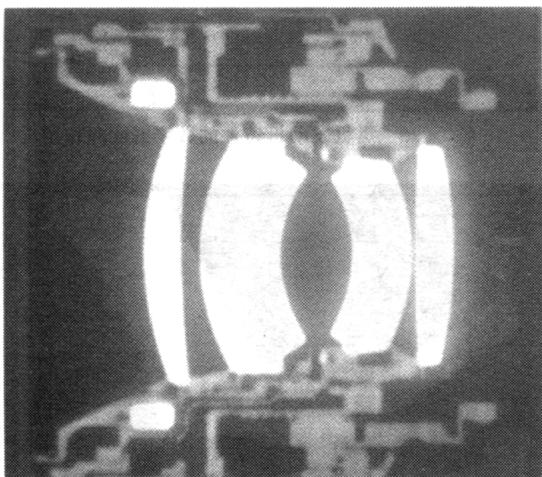

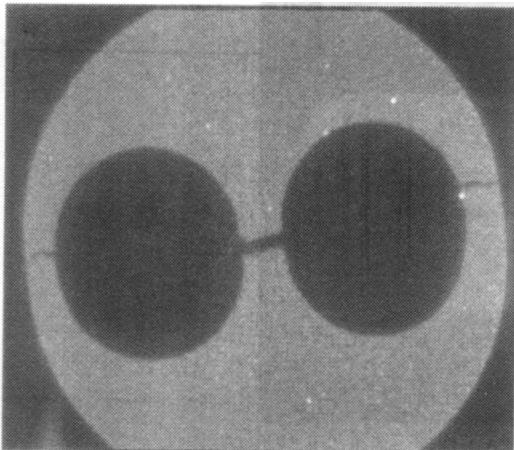

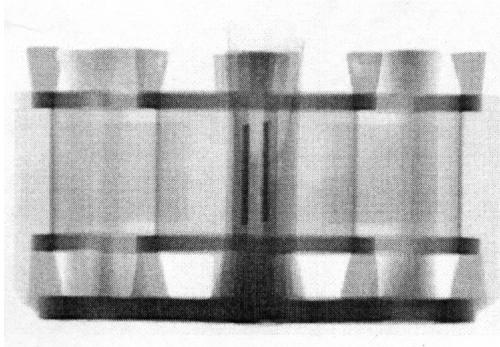

1. 发动机部件的内部缺陷检测 航空发动机工作在高温、高压、高转速的极端环境下,其零部件,尤其是铸件和焊接件的质量至关重要。图1展示了某飞机发动机铸件的整体CT图像,可以清晰地观察其内部流道的复杂结构与壁厚均匀性。图2则揭示了含有钛合金盘的焊接转子内部情况,为评估焊接质量提供了直接依据。对于涡轮叶片这类核心部件,CT扫描(图3)不仅能发现内部的微小裂纹、疏松、夹杂,还能检测出制造过程中可能出现的残芯(图4),彻底消除潜在隐患。

图1 飞机发动机铸件的整体射线CT图像(层析厚度为0.5mm,像素尺寸为0.3mm)

图2 含有钛合金盘的焊接转子射线CT图像(层析厚度为1mm,像素尺寸为0.4mm)

图3 航空发动机叶片射线CT图

图4 利用射线CT扫描发现叶片中的残芯(箭头处)

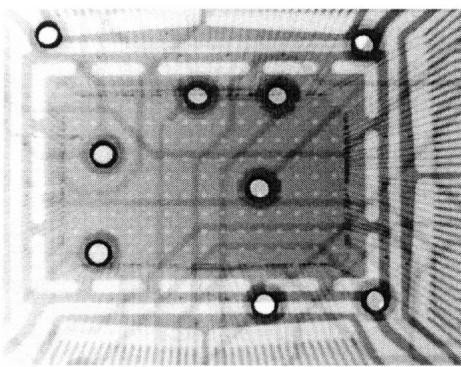

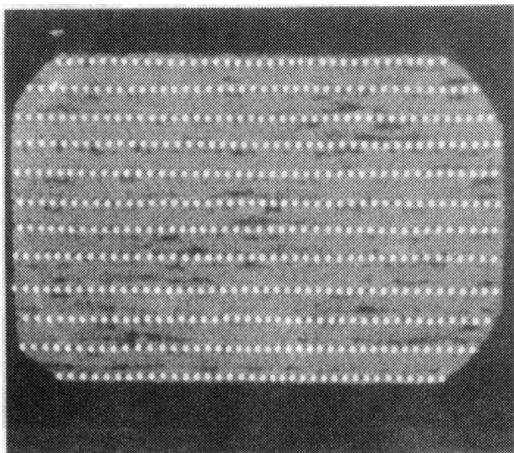

2. 复杂组件的装配与结构验证 对于像空客A320发动机这样的复杂系统(图5),或用于核电站的多芯金属-陶瓷封闭电缆(图6),其内部结构的正确性难以通过外部观察来验证。CT技术可以清晰显示各部件的相对位置、间隙,以及是否存在装配错误。在图6中,不仅金属导体与陶瓷绝缘体的结合状态一目了然,陶瓷基体中的大孔洞缺陷也被精确捕捉,其像素尺寸达到了0.05mm。

图5 空客A320发动机内部结构射线CT扫描图

图6 用于核电站的多芯封闭式金属-陶瓷电缆的射线CT图像,可看到结合缺陷和陶瓷中的大孔洞(像素尺寸为0.05mm)

随着制造业向高精度、微型化发展,对检测技术的分辨率要求也越来越高。显微CT(Micro-CT)将空间分辨率推进至微米甚至亚微米级别,为精密光学、电子封装、新材料等领域提供了强大的分析手段。

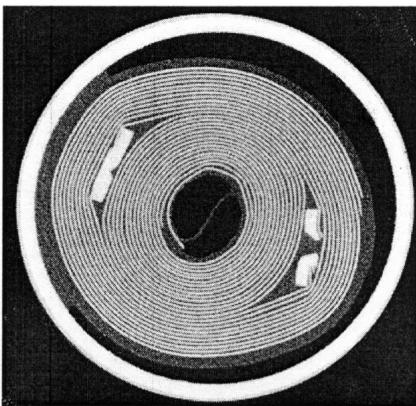

1. 电子元器件的无损分析 电子芯片的质量直接关系到整个系统的稳定性。图7展示了某电子芯片插座的CT图像,内部引脚的排列和焊接情况清晰可见。对于FPGA芯片(图8)或电解电容(图9)这类微小且结构复杂的器件,显微CT可以在不破坏封装的前提下,进行高倍率放大成像,检查内部金线的连接、电介质分层以及其他潜在的制造缺陷。

图7 某电子芯片插座的射线CT图

图8 FPGA芯片的显微DR图

图9 电解电容的显微射线CT成像(放大30倍)

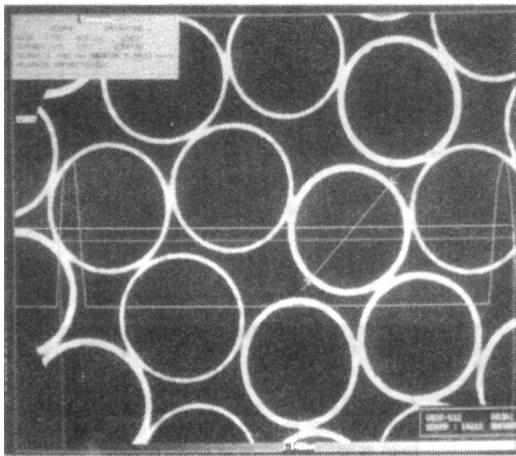

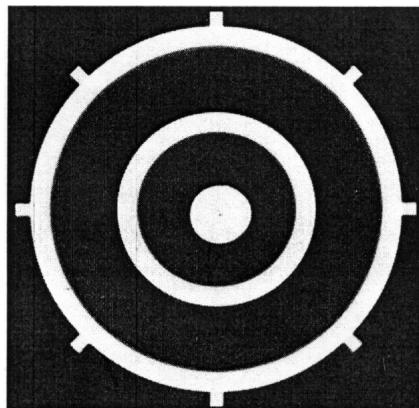

2. 精密部件的尺寸测量与缺陷表征 对于光学透镜(图10)这类精密组件,CT可以检测其内部是否存在气泡、杂质,并验证多镜片系统的装配精度。在材料科学领域,CT的应用同样深入。图11展示了陶瓷件内部的裂纹、夹杂和孔洞,像素尺寸达到10μm。而在对金属毛细管的局部扫描中(图12),分辨率更是高达5μm,使其能够用于测量内部微结构元的尺寸,这对于流体控制、医疗器械等领域的研发至关重要。

图10 光学照相机透镜的射线CT图像(层析厚度为0.5mm,像素尺寸为0.1mm)

图11 含有内部裂纹、夹杂和孔洞的陶瓷件射线CT图像(像素尺寸为10μm)

图12 金属毛细管的局部射线CT图,可测量内部结构元的尺寸(像素尺寸为5μm)

获取一张信噪比高、结果可靠的CT图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测铸件、焊缝及复杂零部件的无损检测,可靠准确。欢迎沟通交流,电话19939716636

在汽车、机械制造等领域,CT技术是提升产品质量、优化生产工艺和进行失效分析的有力工具。

1. 铸件与焊缝质量控制 铸造过程中产生的疏松、缩孔、气孔是影响零件强度和寿命的常见缺陷。图13清晰地展示了汽车发动机缸体纵向切片中的此类缺陷。通过对比同一铝合金工件的DR图(图14)和CT图(图15),可以发现DR图像只能模糊地显示缺陷存在,而CT图像则能精确地揭示缺陷的三维形态、尺寸和空间位置。同样,对于焊缝质量检测(图16),CT可以准确定位焊缝内部的气孔、未熔合等缺陷。

图13 汽车发动机缸体纵向切片中的疏松、缩孔、气孔缺陷

图14 某铝合金工件的数字射线照相图(DR)

图15 某铝合金工件的射线CT图

图16 焊缝质量检测,右下方黑点为焊缝中的气孔(箭头处)

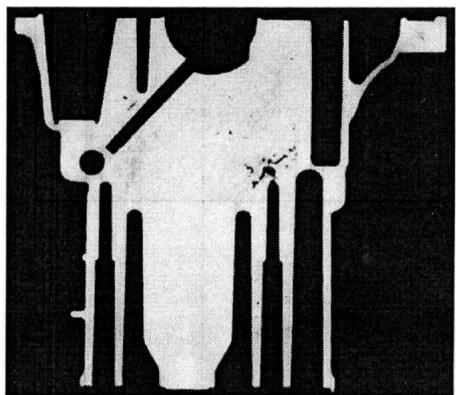

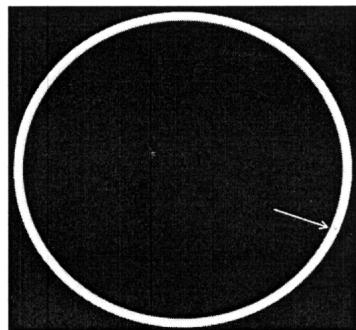

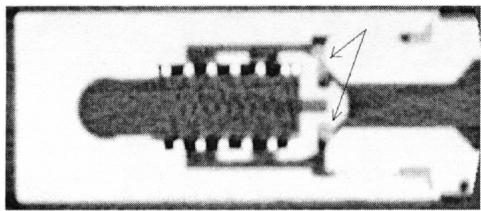

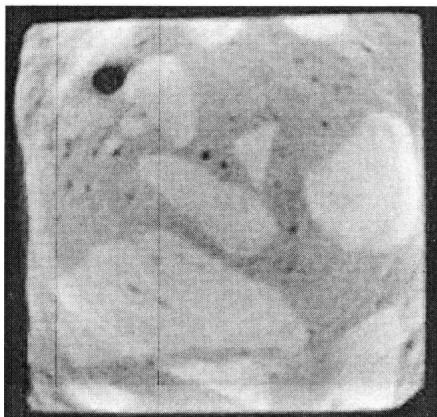

2. 失效分析与逆向诊断 当产品发生故障时,CT可以在不进行破坏性拆解的情况下,快速定位问题根源。图17的CT图像揭示了某液压阀失灵的真相:其内部的密封圈(上方箭头处)已发生变形损坏。这种直观的证据对于失效分析和后续的产品改进具有不可替代的价值。在另一个案例中(图18),常规X光片在20mm厚的合金钢中发现了气孔,但无法定位,而CT扫描则精确地标示了缺陷的位置(箭头处)。

图17 由射线CT图可看出,液压阀失灵的原因是密封圈在上方箭头处已变形损坏

图18 在X光片发现20mm厚合金钢中有气孔后,由射线CT扫描定位缺陷(箭头处)

工业CT的应用范围远不止金属和电子产品。对于日益重要的复合材料,CT同样能够提供宝贵的结构信息。

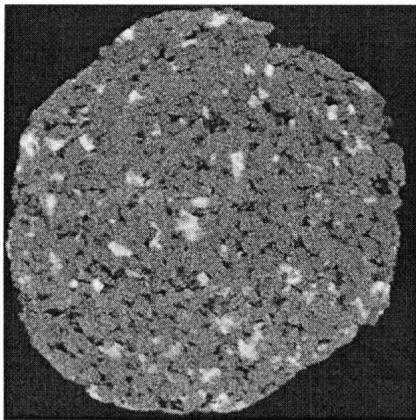

图19展示了硼纤维增强的玻璃增强塑料的CT图像,纤维的分布、走向以及基体中的缺陷都清晰可见。此外,该技术还被应用于地质研究,如图20对砂岩的显微CT成像,其空间分辨率达到10μm,可用于分析岩石的孔隙结构。甚至在建筑领域,CT也被用来评估混凝土的内部结构(图21),为材料性能研究和工程安全评估提供数据支持。

图19 硼纤维增强的玻璃增强塑料射线CT图像(像素尺寸为10μm)

图20 砂岩的显微射线CT成像(放大倍数为40,空间分辨力为10μm)

图21 混凝土结构射线CT图

从宏观的发动机部件到微观的材料纤维,工业CT技术以其独特的“透视”能力,正在成为现代工业研发、生产和质保体系中不可或缺的一环。它不仅是发现问题的“眼睛”,更是驱动技术创新和质量提升的强大引擎。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价