对于任何一台工业射线计算机断层扫描(CT)系统,其性能参数的精确测定与定期监视,是确保检测结果长期保持一致性与可靠性的基石。一套未经标定或性能衰退的CT系统,其输出的图像可能隐藏着误导性信息,对精密制造、材料研究及质量控制等领域而言,后果不堪设想。

量化评价CT系统性能,离不开标准化的“标尺”——试样(Phantom)。理想的试样应具备已知且经独立验证的特征,这些特征需对所要探测的目标具有代表性。

在实际操作中,试样可分为两类:

CT图像质量的两大核心制约因素,分别是限制系统空间分辨能力的几何不清晰度和限制系统密度分辨能力的随机噪声。美国材料与试验协会(ASTM)在其E1695-95标准(2001年复审版)中,推荐使用圆柱试样对这两项关键性能进行测量。下文将围绕此标准,展开对核心性能指标测量方法的探讨。

空间分辨力,通俗地讲,就是CT系统能分辨出的最小细节的能力。

一种直观的测量方法是使用测试卡。

尽管测试卡法简单易懂,可用于日常监控图像质量,但其结果仅能指示系统对于特定结构特征的分辨能力,普适性有限。并且,线对测试卡与孔型测试卡给出的结果可能存在差异,前者通常略高。

图1 线对测试卡的CT图像

采用均质圆柱试样进行测量,是一种更为严谨且通用性更强的方法。它无需制备大量不同规格的测试卡,其流程涉及一系列数学处理,从图像数据中提取出关键的性能函数。

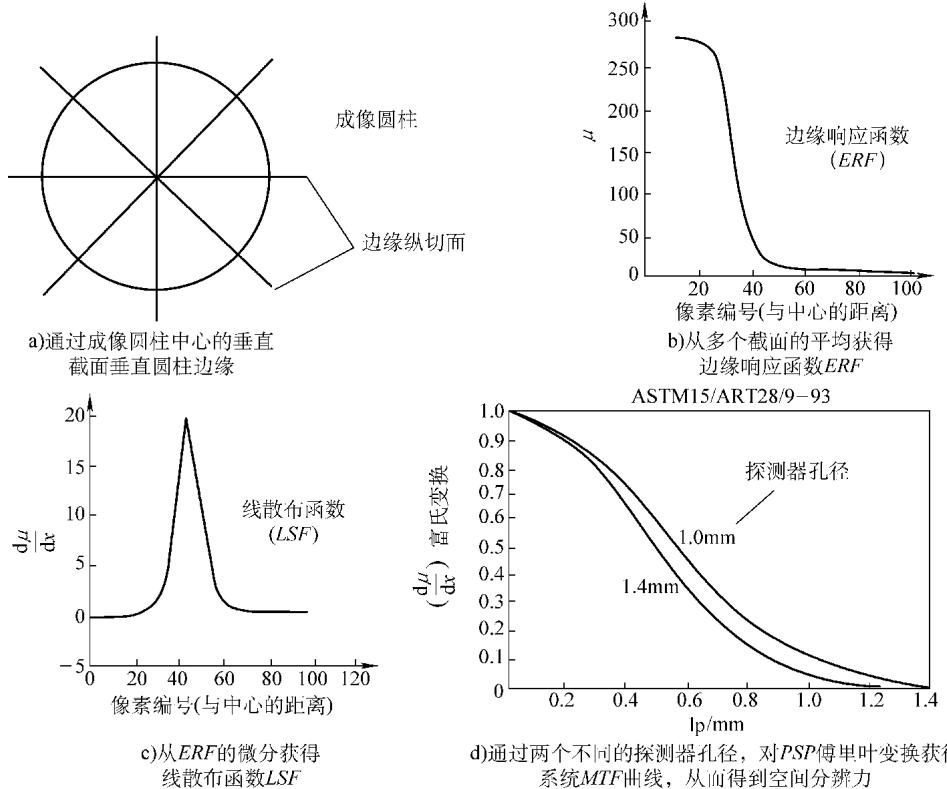

图2 用圆柱试样获得空间分辨力的程序说明

该方法大致遵循以下三步(如图2所示):

获取边缘响应函数 (ERF):首先,从圆柱试样的CT断层图像中,分析其边缘轮廓。ERF描述了CT值(代表密度)在穿过一个理想的突变边缘时的变化曲线,它直观反映了系统再现清晰边缘的真实程度。通过沿多条半径测量从圆心到边缘的像素平均CT值μ,再进行最小二乘立方拟合,便可得到ERF曲线。

计算线扩散函数 (LSF):对ERF求导,可以得到线扩散函数LSF。LSF在物理上等同于系统对一个理想“线”状物体的响应,其曲线的尖锐程度直接关联到分辨能力。LSF曲线越窄、峰值越高(即dμ/dx越大),表明系统将相邻点分辨开的能力越强。LSF通常被视作点扩散函数(PSF)的近似。

推导调制传递函数 (MTF):CT成像是离散的,我们无法直接从LSF曲线中得到以lp/mm为单位的量化指标。这里需要引入傅里叶变换。根据傅里叶理论,任何曲线都可以分解为一系列不同频率和振幅的正弦波。在图像科学中,这个“频率”就是空间频率(lp/mm)。将LSF曲线进行傅里叶变换,并将其结果相对于零频率进行归一化,就得到了调制传递函数 (MTF) 曲线。MTF曲线描述了系统传递不同空间频率信息(对比度)的能力。按照惯例,将MTF值下降到10%时对应的空间频率,定义为该系统的空间分辨力。

密度分辨力衡量的是系统区分两种密度差异微小的材料的能力。

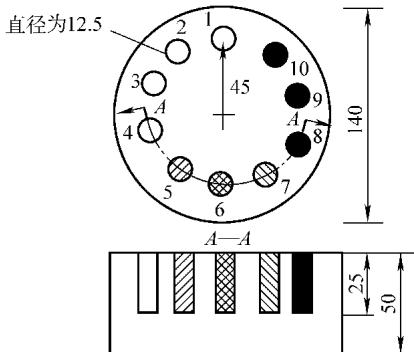

这种方法同样直观,通常使用特制的试样。例如,在一个均匀基体材料中,嵌入若干与基体有微小密度差异的插件(见图3)。另一种方法是利用液体,比如在塑料圆筒中装入不同浓度的盐水溶液,通过分辨不同浓度的区域来评估密度分辨力。

图3 密度分辨力试样示意图

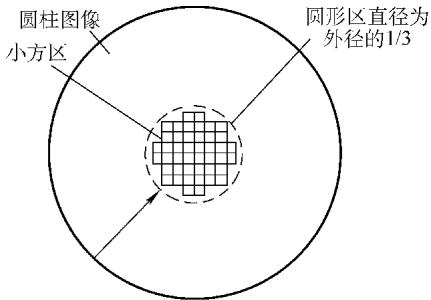

同样地,使用均质圆柱试样可以进行更标准化的测量。这是一个基于统计分析的过程:

图4 用于密度分辨力测量的小方区示意图

计算每个小方区内所有像素的CT平均值μ̄。

对不同大小的ROI,计算其中所有小方区μ̄值的标准偏差,记为标准平均误差σm。该值反映了在特定区域内CT值测量的不确定性,即图像噪声。其计算公式为: σm = [Σ(μi - μ̄)2 / (m - 1)]1/2 其中,μi是第i个小方区的平均CT值,μ̄是整个ROI内所有小方区的总平均CT值,m是小方区的数量。

将得到的σm表示为该ROI总体CT平均值的百分数,并将结果乘以3,得到对比度判别函数(CDF)。乘以3的系数是基于统计学考虑,对应于约0.135%的假正率。

最终,绘制出ROI尺寸与CDF的关系曲线(通常在对数-对数坐标系中),这条曲线便定量地描述了系统的密度分辨能力。

获取精确的MTF和CDF曲线,需要严谨的实验设计和复杂的数据后处理。这正是专业检测实验室的核心价值所在,能够确保评价结果的准确性和可比性。如果您在实际工作中也面临类似的工业CT检测挑战,我们非常乐意与您一同探讨解决方案。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业CT检测,可靠准确。欢迎沟通交流,电话19939716636

一个细节能否被最终检出,不仅取决于设备性能,还与人眼的识别能力有关。研究表明,在50%的检出概率下,人眼能识别的有效对比度(Δμ)e与图像噪声σ、细节特征直径D及像素宽度Δp存在如下关系: (Δμ)e ≈ (cσΔp) / D 其中c为常数,通常取2到5之间。

这条关系式催生了对比度-细节-剂量(CDD)曲线。该曲线描绘了在给定成像条件下,要以50%的概率分辨出特定直径D的细节,所需要的最小对比度。CDD曲线巧妙地将空间分辨力(细节D)和密度分辨力(对比度Δμ)结合起来,并间接包含了剂量(通过影响噪声σ)的因素,是评估CT系统综合探测能力的强大工具。

为了提供一个直观的参考,下表列举了部分国外及国内市售工业CT系统的性能指标,反映了当前技术发展的水平。

表1 部分国外市售工业射线CT的性能

| 项 目 | 美国 | 俄罗斯 | 英国 | |

|---|---|---|---|---|

| ACTIS6000① / ACTIS12000① | BT-300-1 / BT-50-1 | Series (VI) | ||

| 检测物 | 最大直径/mm | 1830 / 3660 | 300 / 30 (50) | — |

| 最大高度/mm | 4880① / 12190 | — | — | |

| 最大质量/kg | 2270 / 72600 | — | — | |

| 射线源 | X射线源 管电压/kV | 旋转阳极: 150 固定阳极: 420 |

420 / 150 | 200 (225), 波长为5μm |

| 直线加速器 能量/MeV | 2~15 | — | — | |

| 放射性同位素 能量/MeV | 1~25 | — | — | |

| 成像 | 切片厚度/mm | — | 0.5、1、2 / 20~100μm | — |

| 空间分辨力/(lp/mm) | 600通道时: 2.0 1200通道时: 4.0 |

2.0 / 20 | 3.2 | |

| 密度分辨力(%) | 0.1~0.5 | 0.5 | — | |

| 缺陷探测尺寸/mm | 孔洞: φ0.5 高对比夹杂: φ0.2 |

孔洞: φ0.8 高对比夹杂: φ0.4 |

— | |

| 裂纹/mm | 0.025×1×3 | 0.05 | — | |

| 尺寸精确度/μm | 25 | 50 / 5 | (×30时) 5 | |

| 显示 | 重建矩阵/像素 | 1024×1024 | 1024×768 | 1024×1024 |

| 时间 | (扫描,重建)/min | 2.7~18.5 | 3~7 / 5~10 | 7~10 |

| 存储 | 磁盘/MB | 520 | — | — |

| 光盘/GB | 2 | — | — | |

| 注:① 可不受物体长度限制而作水平旋进。 |

表2 目前国内部分工业射线CT产品介绍

| 公司、型号指标 | 北京固鸿科技 | 中科院高能所 | 重庆大学 | 中国工程物理研究院 |

|---|---|---|---|---|

| 160-450kV / 2-15MeV | ICT-DY01 / 450kV / GY-6-ACT | CD系列 / CD-BX/CX系列 | 显微CT(μCT225) / ICT-F系列 | |

| 射线源 | X射线 / X射线加速器 | γ射线 / X射线 / X射线加速器 | X射线 / X射线加速器 | X射线 / X射线加速器 |

| 能量/MeV | 160~450kV① / 2~15 | — / 450kV① / 6 | 80~450kV① / 2~15 | 225kV① / 2~9 |

| 射线穿透最大厚度/mm | <70 (钢) / 200~450 (钢) | — / 50 (钢) / 250 (钢) | 10~80 / 160~320 (钢) | — / — |

| 扫描层厚/mm | — | — / 最小0.1 / 1~5 | — | — |

| 空间分辨率/(lp/mm) | 1~3 / 1~2.5 | 2 / 4 / 1 | 1.5~3 / 1.5~2.5 | 20~50 / 1~2.5 |

| 密度分辨率(%) | 0.5 | ≤0.5 / <0.5 / <0.1 | 0.1~0.5 | — / 0.5~0.8 |

| 每层扫描时间/min | <12 | 3 / 1(旋转) / 5 | 0.5~12 | — / ≤15,随精度而变 |

| 有效扫描高(长)度/mm | 可定制 | 1000 / 1500mm / φ1000mm | 300~8000 / 3000~7500mm | — / 可定制 |

| 有效扫描直径/mm | 可定制 | 160 / 500 / 1000 | 50~400 / 1000~1200 | — / 可定制 |

| 工作台最大承重/kg | 可定制 | — / 200 / 2000 | — | — / 可定制 |

| 最大图像矩阵 | — | 512×512 / 4096×4096 / 4096×4096 | 4096×4096 | 2048×2048 |

| 扫描模式 | Ⅱ代、Ⅲ代 | Ⅱ代 / Ⅱ代 / Ⅱ代、Ⅲ代 | Ⅲ代 / Ⅱ代、Ⅲ代 | Ⅱ代、Ⅲ代 / Ⅲ代 |

| 注:① 指管电压。 |

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价