任何成像技术,包括工业射线CT(Computed Tomography),都无法实现对被测物件的绝对完美复现。我们得到的CT图像,究竟在多大程度上忠实地再现了试件的真实结构?这主要由三个核心指标来衡量:空间分辨力、密度分辨力,以及伪像的抑制水平。这三者共同构成了评价CT图像质量的基石。

空间分辨力,衡量的是CT系统辨别和区分微小细节的能力。通俗地讲,就是能看清多小的特征。在量化这一指标时,我们通常采用“能够被识别为两个独立实体的点之间的最小距离”来定义。

在评估一台CT设备的性能时,其空间分辨力指标必须与一个前提条件挂钩——调制度(Modulation)。通常,该指标是在10%调制度下测得的。调制度是在线对测试卡的CT图像上,有效对比度与理想对比度之比。理想对比度是理论上图像应有的对比度,而有效对比度则是图像实际显示的对比度。

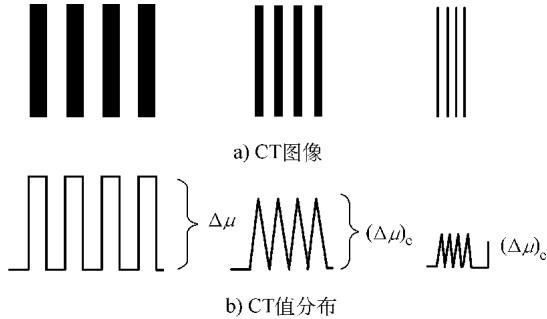

图1 线对测试卡的CT图和对应CT值的分布图

如图1所示,通过分析线对测试卡的CT图像,我们可以计算调制度。取最宽一组线对CT值的矩形波幅值,作为理想对比度Δμ的近似;再取其他更细线对的三角波幅值,作为有效对比度(Δμ)e。二者之比 (Δμ)e / Δμ 即为调制度。

空间分辨力(R)可以通过线对测试卡或圆孔型测试卡来测定,其计算方法为:

R = 1 / (2 * T_min) 或 R = 1 / (2 * D_min)

其中:

所有成像系统都存在固有的局限性。试件上一个致密的微小体素,在图像中并不会呈现为一个清晰的点,而是一个从中心到边缘强度逐渐变化的模糊斑点。这种固有的不清晰度,正是空间分辨力所要度量的几何不清晰度。

这种模糊的根源在于射线源和探测器都具有一定的物理尺寸。探测器接收到的是一定宽度内射线与材料相互作用的平均信号,这必然导致对微小特征的模糊化。我们可以用一个称为“点散布函数”(Point Spread Function, PSF)的二维模糊函数来描述系统对理想点状物体的响应。为简化理解,可将点散布函数近似为一个直径接近射束有效宽度(BW)的圆柱体。

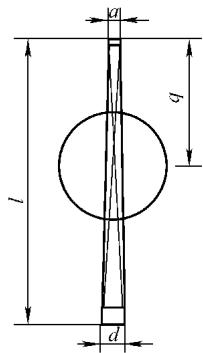

图2 射线CT扫描射线束几何关系示意图

射束有效宽度(BW)与系统几何参数直接相关,其关系可表示为:

BW = √[d² + (a(M-1))²] / M

其中:

这个公式的意义在于,它将系统几何参数与最终的图像清晰度直接关联起来。射线源和探测器尺寸越小,BW值就越小,系统的空间分辨力就越高。同时,BW值也随试件位置(q)的变化而改变,因此,为了获得最高的空间分辨力,应将试件放置在BW值最小的最佳扫描位置。

除了几何因素,定位子系统的机械精度、数据采样密度、重建矩阵尺寸以及重建算法等,也都会对空间分辨力产生影响。CT成像是离散过程,根据采样定理,投影数据的采样增量s应不大于BW/2,而重建图像的像素尺寸也应小于或等于s,才能最大限度地保留系统的空间分辨能力。

密度分辨力,也称对比灵敏度,它表征了CT系统区分材料密度(或线性衰减系数μ)微小变化的能力。这决定了我们能否看清材料内部不同组分或低密度缺陷。

当CT切片厚度小于细节特征厚度时,对比度的计算公式为:

对比度 (%) = |μf - μb| / μref × 100%

其中:

CT图像的本质是物体切片线性衰减系数μ的分布图。要使一个特征可见,其μf值必须与背景μb有显著差异。对于特定材料,μ值是入射X射线能量的函数。

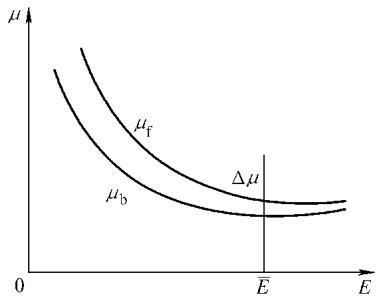

图3 Δμ与入射X射线能量关系的示意图

如图3所示,两种材料间的衰减系数差Δμ随能量变化。选择较低的射线能量通常能获得更高的对比度,但这会牺牲穿透能力并增加系统噪声。反之,高能量射线穿透力强、信噪比高,但对比度会下降。因此,射线能量的选择是一个需要在对比度、穿透性和噪声之间进行权衡的决策。一个经验法则是,当射线穿透成分均匀的试件后剩余13%的强度时(即μ与厚度的乘积约等于2),通常能获得较好的密度分辨力。

在实际检测中,识别小面积缺陷需要很高的对比度,而对于大面积特征,较小的对比度就足够了。这意味着测量面积越大,系统的密度分辨能力越强。因此,在讨论密度分辨力指标时,必须指明是在多大面积(行业惯例常为Φ20 mm)的特征下测得的。

伪像(Artifacts)是指CT图像中出现的、与试件真实结构和物理特性无关的虚假特征。它们可以被看作是一种相关噪声,在特定条件下会呈现固定图形,但并不承载任何关于试件的有效信息。伪像的存在不仅会降低图像的空间分辨力和对比度,更可能导致对缺陷的误判,是CT分析中必须高度警惕的问题。

伪像的成因大致可分为两类:

某些伪像,如射线硬化伪像,是上述两类因素的组合。

当一个体素(voxel)内同时包含两种不同衰减系数(μ1, μ2)的材料时,重建算法的数学假设(认为体素内是均匀的)与物理现实(探测器接收到的是两种衰减的混合信号)发生冲突,从而产生条状伪像。在试件边缘厚度剧烈变化处,也会出现类似问题,称为边缘伪像。 解决方案:减小切片厚度、射线源焦点尺寸或探测器孔径;进行软件校正;在试件边缘放置具有相似衰减特性的补偿材料。

工业CT通常使用具有连续能量谱的多色X射线源。当射线穿过试件时,能量较低的“软”射线更容易被吸收,导致透射出的射线束平均能量升高,即“射束硬化”。由于重建算法通常假设入射射线是单色的,这种能量谱的变化就会引入伪像,典型表现为物体边缘变亮、中心变暗的“杯状效应”。 解决方案:在重建算法中进行数学修正;提高射线源能量;使用滤波器(如铝板或铜板)预先“硬化”射线束,使其在进入工件前就接近单色。

由于康普顿效应,部分X射线会偏离原有路径,形成散射线,并可能被邻近的探测器单元接收,造成信号污染,从而形成伪像。入射能量越高,散射问题越严重。 解决方案:采用合适的准直器来阻挡大部分散射线,但无法完全根除。

伪像是一个极其复杂的问题,其产生还可能与其他因素有关,例如机械系统的定位精度不足、射线源输出不稳定、探测器各通道响应不一致、采样间隔过大以及系统整体的电子噪声等。要获得一张信噪比高、结果可靠的图谱,对样品制备、设备参数配置都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测工业CT内部缺陷分析,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价